海底管道内涂层现场补口工艺选择与探讨

崔成杨,刘秀丽,郭静,鲁振兴,缴立立

(1.海洋石油工程股份有限公司,天津 300452)

(2.天津环科环境咨询有限公司,天津 300457)

引言

海底管道是海上油气系统的重要组成部分之一。由于需要埋设于海泥以下一定深度之中,海底管道铺设完成后的检查和维修都非常困难,因此其耐腐蚀性、稳定性等性能都尤为重要[1]。

目前,输送各类介质的海底管道通常均采用三层聚乙烯或聚丙烯结构作为外防腐层。而对于管道内部,只有少数输送特殊介质的管道设计有内涂层,大多数管道内部均为裸钢,通过外加牺牲阳极、调整设计腐蚀裕量、或在介质中加注缓蚀剂等方式来达到腐蚀控制的目的。

有统计表明,总的腐蚀穿孔案例中有80%以上都来源于管道内壁腐蚀,而补口位置的腐蚀失效更占其绝大部分,为整个管道防腐涂层系统最薄弱的环节[2]。

1 技术背景

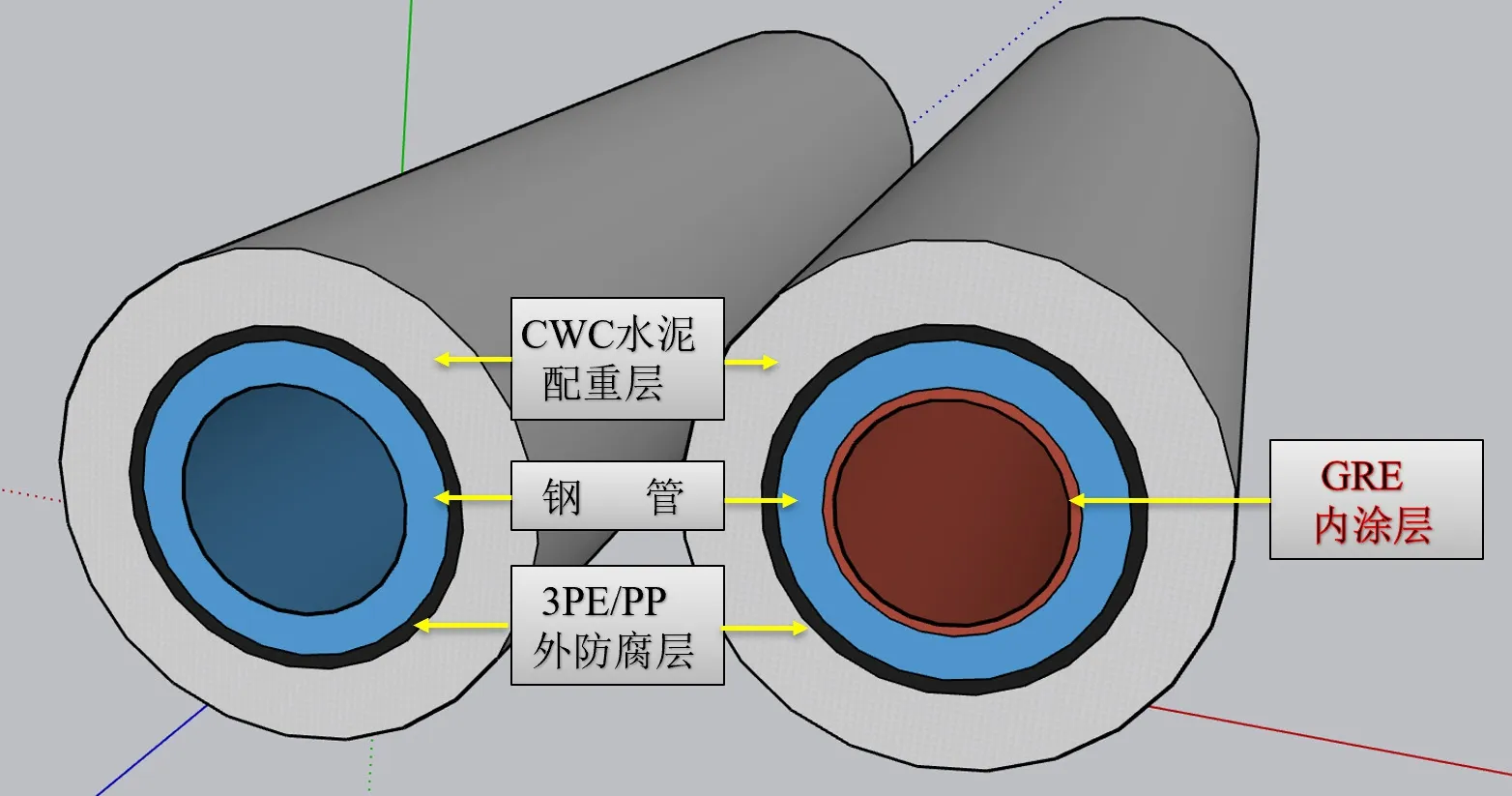

以某项目海底管道为例。该项目中输油管道部分为常规结构,包括钢管、防腐层、配重层,无内涂层。而该项目中的排污管线部分,其管道内壁涂装了GRE(玻璃鳞片环氧)涂层,以针对腐蚀性较强和杂质较多的污水介质,起到防腐和减阻的作用,其结构形式与常规管道的对比如图1所示。

图1 常规海管与内涂海管结构对比图

对于此类海底管道,在铺管船作业线上,除了需要进行通常的外节点焊接、防腐和发泡等作业之外,由于节点焊接作业产生的高温会破坏节点位置的内涂层,因此还需要对内涂层节点进行补口,否则钢管内壁的焊缝处会处于裸露状态,将成为腐蚀重点,很可能发生穿孔乃至泄露事故。

2 管道内补口工艺形式

目前常用的管道内补口解决方案主要包括以下几类:

2.1 内补口机/机器人喷涂法

补口时,将喷砂/打磨机器人和高压无气喷涂机器人送到管道内壁焊缝处进行表面处理和喷涂作业,又称为内补口机法。这种补口方式在陆地管道中较为常见。下图为某型号管道内喷涂机示意图[3]。

图2 内补口机构造示意图

2.2 内衬套法

焊接前,将一段特制的金属内衬套管安装在管道内部接口处,套管内部带有防腐涂层,外部有隔热层,可防止焊接过程中对涂层的破坏,以起到对节点内部的保护作用[4]。

图3 内衬套管方式内补口示意图

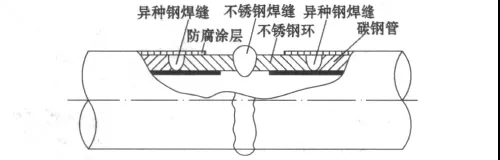

2.3 不锈钢接头法

在管段的两端各焊接2个不锈钢圆环,而后进行内涂层的涂敷。管段连接时使用不锈钢焊条将两侧的不锈钢圆环进行焊接。内部焊缝位置的涂层如果被高温破坏,不锈钢环也可以起到防腐的作用。此种方式也可避免现场进行内涂层的补口,但是不锈钢与碳钢之间存在电位差,连接位置可能出现电化学腐蚀[4]。

图4 不锈钢接头方式内补口示意图

2.4 机械连接法

采用机械连接的方式,替代焊接进行钢管管段的连接,例如法兰连接、螺纹连接、承插连接等。机械连接方式对管道内壁及端面的防腐层不造成大的破坏,因此可不必进行现场内补口。

上述方法中,不锈钢接头法和机械连接法都需要对管段本体进行加工,因此在管道制管阶段前就需要提前进行好设计。本项目的12.2米海管管段由业主负责提供,为常规形式的带有内外涂层的钢管,无法采用这两种补口方式。本项目适用的内补口方式仅有机器人喷涂法和内衬套法两种。

3 适合海管铺设的内补口工艺选择

以上内补口工艺在陆地管线铺设中均有应用案例。而对于海管铺设来说,由于铺管船作业线环境以及铺设效率要求等条件限制,某些内补口方式并不适用。目前应用于海管的内补口工艺主要为内补口机器人法和内衬套法两种。

以下对两种方式应用于海管铺设中的各方面技术细节和优劣势进行对比分析。

3.1 机器人喷涂法

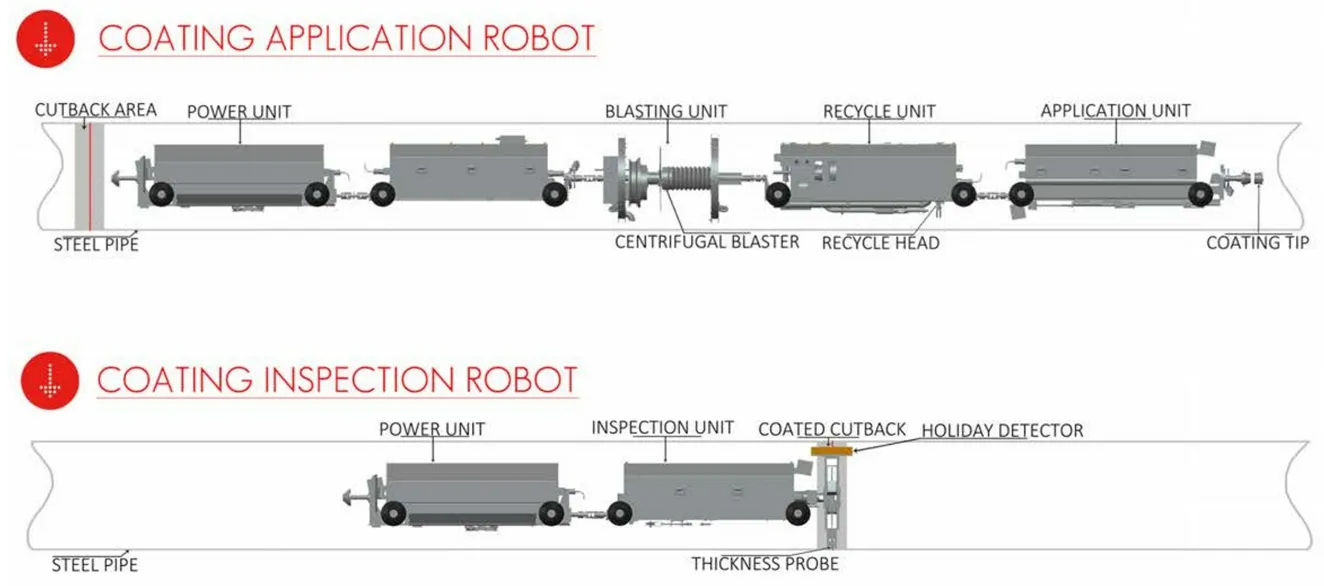

机器人喷涂法所用设备如下图所示。

图5 管道内补口机器人原理示意图

某品牌内补口机器人按照不同功能组成多个作业单元,从前至后分别为喷砂单元,喷漆单元和检验单元。每个单元均配有动力车和信号接收装置,各个单元依次排布在管体内部,随着海管在作业线上向前移动,作业车则通过遥控进行反向移动,始终保持在作业线上相对固定的位置进行内补口作业。

机器人法内补口作业的工序为:首先,喷砂车对内节点cutback进行抛丸喷砂,后续真空吸砂车清理并回收喷砂磨料;然后由喷涂车对内节点处进行喷漆作业;最后检验车通过内部摄像头对涂层表面进行外观检验,以及最后的漏点检测仪对涂层进行漏点检验,至此完成一个内节点的补口工作。

3.2 内衬套法

内衬套为连接在两段海管之间的一小段金属衬管,内部带有防腐涂层,外部有隔热层,以阻挡焊接时的高温对内部涂层破坏,同时两侧有密封用O型圈,防止介质进入衬套于海管之间的缝隙。两段海管焊接时与内衬套一同焊接到一起,利用内衬套内部的防腐层覆盖住海管管端的预留裸露区,起到内补口的作用。

内衬套法内补口的操作工序如下:

1) 检查、清理内涂钢管、内衬套 。

2) 在钢管内侧涂抹指定玛 脂密封胶。

图6 内衬套安装完成后的节点剖面图

3) 将内衬套安装到一侧管段之内。

4) 将另一侧管段套在内衬套之上。

5) 两管段进行对口,直至两侧管段到达定位块位置

6) 按照批准的焊接和检验程序进行后续操作。

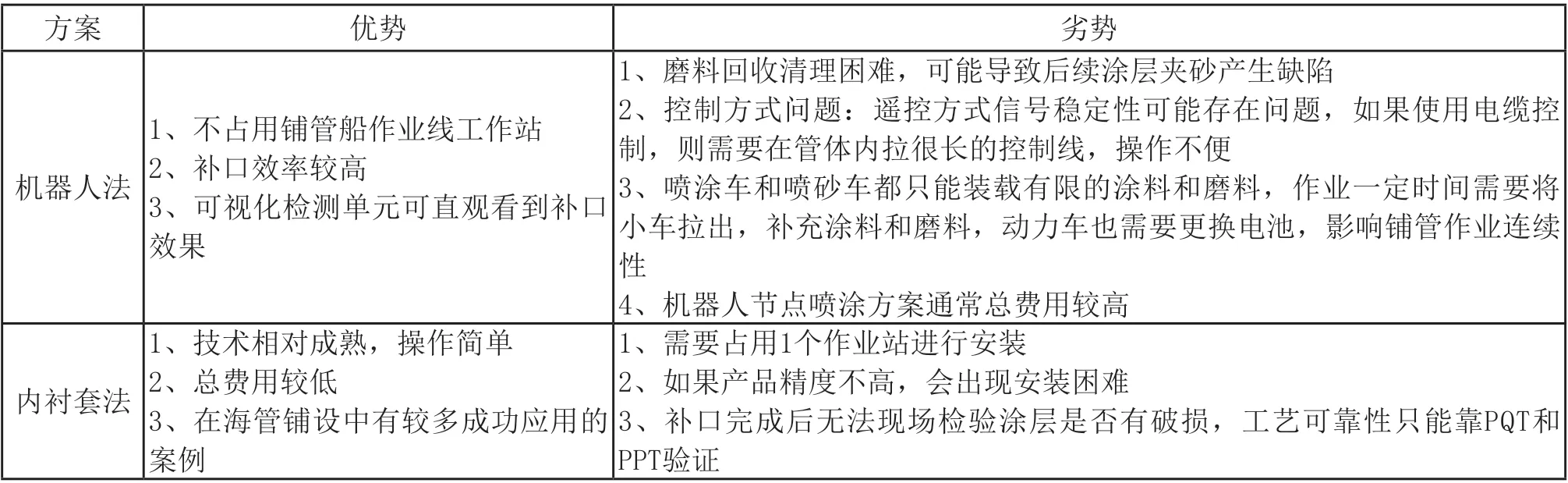

3.3 方案对比

表1 两种内补口方案应用于海管铺设的对比

通过以上对比分析,为了控制项目成本和风险,该项目选择内衬套法作为内补口解决方案,并按照该方案进行了设计和施工,最终整个铺设过程顺利,完工状态良好,达到了设计效果。

4 结语

管道内防腐补口受到施工条件的限制较大,目前各个解决方案都存在一定的局限性,例如内衬套方式内补口施工完成后,节点位置的管径会有一定的缩小,因此设计时还需要考虑清管和通球作业是否会受到影响,以及管道本身的输送能力能否足够。对于小管径管道如果打算采用内衬套方式,可以考虑进行管端扩径,以确保管道的通过性不受影响。

相较于成熟的外节点补口工艺,内补口还是一个相对薄弱的环节。随着管道内壁腐蚀失效案例越来越多的出现,内腐蚀尤其是内部节点腐蚀的控制受到的关注也与日俱增。海管铺设的特殊施工条件也导致很多工艺无法很好的适用。因此急需科研人员和工程技术人员对内补口工艺技术进行进一步的研究和优化,开发出适应性更强、效果更佳的内补口施工工艺。