海底油气管道施工方法与工期计划分析

宋青武,王圣强,马红旗,李记忠,高本金

(海洋石油工程股份有限公司,天津,300451)

引言

为提高生产效率,海上油气平台开采出来的油气经平台工艺系统简单处理后往往通过海底管道输送至陆地终端进行进一步处理。海底管道包括海底油、气集输管道或混输管道,分为平台间海底管道和平台登陆管道等,其输送工艺与陆上管道相同,但由于海底管道是在海底作业,其施工受波浪、海流、风等环境条件影响大,对作业窗口和海况条件要求较高。随着海洋油气产业的迅猛发展,海洋工程已逐渐走向深水,目前我国海底管道自主铺设最大水深已超过1500米。随着水深的不断增加,对工程设施的要求也日益提高,海况和水文气象等环境条件对管道施工的影响也更加复杂,需要从设计施工方案、作业船舶及设备性能、环境条件监测等不断进行优化。

1 海底管道施工一般流程

海底管道由平管、膨胀弯、立管等组成,按材质划分主要为钢管和复合柔性软管2大类[1],目前钢质海管应用最为广泛。平管平铺于海床上,是海底油气输送的主力军;膨胀弯用于连接平管与立管;立管是海底处于垂直状态的管道,安装在导管架上,用于连接海底膨胀弯与海上平台生产设施。海底油气管道施工包括路由预调查、平管铺设、挖沟、膨胀弯安装、海管预调试等,由铺管船、挖沟船、潜水支持船、配合拖轮、运输驳船等组成庞大的作业船队,与海洋平台安装作业衔接紧密,施工环境复杂多变,对施工质量要求高,属于高风险、高投入作业,无论是在施工期间或投入运营以后,海底管道一旦发生事故,其维修比陆上管道困难得多。

海底管道施工应根据批准的详细设计文件,结合预调查资料,编制海上施工的施工程序、计算报告和施工图纸,在获得业主和第三批审批后开展海上施工工作。海底管道一般施工流程如下图1所示:

图1 海底管道施工一般流程

2 海底管道施工方法

2.1 路由预调查

海底管道施工前路由预调查的目的是复核ODP或基本设计方案中规划的海底管道路由数据,并作为施工设计和方案编制的基础。一般来说,路由预调查在海管铺设工作开始前3个月内,以避免时间间距过长路由数据发生较大变化。路由预调查包括水深测量和地貌调查,对施工现场海床以海管路由为中心两侧一定范围内进行实测,主要包括水深、潮流、泥质、设计路由与已建海管海缆的交叉点位置等,着重查明调查区域内海底地形地貌特征、海底障碍物、危害物和疑存物的分布,包括在该区域内的已投产平台、海底结构物以及已铺设海底管道/海缆的情况。路由预调查可与平台安装预调查结合起来。

如预调查发现有影响海管铺设或会对海管造成损伤的障碍物、与已铺设海管或海缆存在交叉、根据调查结果计算的海管悬跨长度超过允许悬跨长度临界值时,应根据调查结果制定相应的处理方案并予以实施,包括清理障碍物、交叉点处理、悬跨处理等。

2.2 平管铺设

平管铺设是海底管道施工的关键步骤,也是风险和难度系数最高的作业,施工质量直接影响管道的使用寿命。海管在陆地进行单根预制,每根标准长度为12.192米,并进行必要的防腐保温配重处理,由驳船运输至海上进行铺管作业。铺管船预装托管架后航行至海上施工现场,通过抛锚就位或DP定位完成就位工作,管道在铺管船的作业线上通过组对、焊接、检验、防腐保温等工序连接起来,然后通过操作锚机,在定位设备的指引下铺管船沿设计路由向前移船将管道铺设至海床上,其一般作业流程如下图1所示。

图2 海管铺设一般流程

海管铺设过程如遇恶劣坏天气或其他原因使得铺管作业不得不中止时,要进行临时弃管作业,弃管作业的方法和程序与终止铺设内容相同,等到海况好转后再将海管回收继续正常铺设作业。收弃管作业是保护海底管道免遭破坏的有效手段[2]。海底管道铺设完成后应按设计要求进行后调查,确定海底管道最终铺设状态,是否有偏离设计路由、是否悬空等。

2.3 挖沟

对海底管道进行挖沟填埋是一种经济有效的保护方法,可以增加海底管道的坐地稳定性[3-4],其目的是确保管道在使用期间能够正常安全运行,避免因波浪或海流的长期作用造成管道偏移或悬空等对管道造成破坏。根据管道铺设和挖沟顺序,海底管道挖沟一般分为预挖沟法和后挖沟法。预挖沟法是预先开挖管沟,管道直接铺设在沟里,适用于浅海海域的短距离海底管道。后挖沟法是在管道铺设一定距离或完成后,由支持船携带挖沟机在管道底部挖沟,管道在重力作用下沉入沟中,适用于较深水海域。

2.4 膨胀弯安装

膨胀弯作为连接平管与平台立管的一种重要结构形式,是整个海管系统的重要组成部分,对整个海管起着承上启下和安全保护的作用[5-6]。由于其所处位置的特殊性及结构上的特点,其所受的环境荷载和工作荷载比平管段更加复杂,是海底管道系统中较为薄弱的部分,一般是在陆地完成主体预制后由驳船运输至海上现场,潜水支持船就位于平台立管侧,进行膨胀弯的测量、现场口预制、水下连接工作,使用船上吊机吊起膨胀弯并下放至海床后,在水下由潜水员或水下机器人通过法兰分别与平管段和立管连接。膨胀弯安装的关键在于平管位置和立管角度与膨胀弯尺寸及角度是否匹配。

2.5 预调试

海底管道在铺设、膨胀弯连接及后挖沟完成后,在投产前需对其进行预调试工作,包括清管、试压、排水、干燥、惰化,用以验证施工质量是否合格。清管、试压的目的是清除管道内残留杂物,试验整条管道的抗压能力,检查管道焊缝是否合格以及测试水下连接点是否存在漏点。在试压完成后应进行水泥压块安装,用以保护膨胀弯。通过排水与干燥、惰化处理,可以抑制投产过程中产生水合物或防止海底输气管道腐蚀[7]。

2.6 完工后调查

上述海底管道海上施工完成以后,需进行整体后调查工作,重点检查海底管道的实际路由、交叉点处理情况、PLET位置、后挖沟沟型、沟深及回淤情况等,作为完工图和完工报告编制的依据。

3 海底管道铺设工期分析

海底管道施工计划是海上油气田开发建设计划的重要组成部分,海底管道的投用时间直接制约油气田的投产时间。同时,海底管道施工与油气生产平台海上安装、管道预调试与平台连接调试及生产调试等工作密切相关。因此,合理安排海底管道施工计划,做好与油气田工程整体建设计划的匹配衔接,对于油气田能否按时正常投产十分关键。

平管铺设是海底管道施工的重要环节,也是最直观、最具形象进度的展示。铺管作业船现场就位后,采用起始锚并进行拉力试验,试验合格后开始起始铺设,在海管着泥后进入正常铺设阶段,主要工作内容包括海管吊装运送至作业线、海管组对焊接、检验、节点防腐处理、入水等,属于流水线施工。当海管铺设数量达到设计海管铺设长度时,进行终止铺设作业。对于平管铺设计划,效率评估是关键,应根据选用的铺管作业船舶、作业水深、铺管作业线和站点布置、焊接工艺、现场海况情况、供管速度等因素综合评估铺设效率,作为计划编制的基础,并根据作业窗口和现场海况情况合理考虑一定的天气待机系数和台风待机。天气待机系数和台风个数的选取对于海管铺设计划和费用至关重要。天气待机系统可根据所处海域历年海况统计数据并结合设计要求的作业工况如风速、流速、有义波高等,在不同的施工季节选取不同的天气待机系数。天气条件是安装施工计划能否正常进行的决定性因素[8]。对于长距离海管,如果施工季节处于台风季,还应考虑一定数量的台风待机天数,可根据铺管净工期考虑若干个台风影响,每个台风待机可按7天考虑。

根据以往项目铺管经验,起始铺设和终止铺设可分别按2天和1天考虑。假设海管长度为L公里,理论评估的铺管效率为n公里/天,天气待机系数按a%考虑,则海管铺设工期=铺管船DP测试+起始铺设天数+正常铺设天数+终止铺设天数+非台风天气待机+台风待机=(1+2+L/n+1)*(1+a%)+b*7,b为考虑的台风个数。

4 工程应用实例

东方13-2气田群开发工程项目DF13-2 CEPB至YC13-1 AWA天然气输送海底管道总长约195km,管径24寸,位于南海北部大陆架西区的莺歌海盆地内,路由水深63.7-88.3米,用于将经脱水、脱烃处理后的干气从东方13-2中心平台输送至崖城13-1平台。该海管铺设计划作业窗口为2017年10月-2018年2月,处于南海季风季节,受东北风和西南风影响较大。施工现场持续5-6级风、浪高1.5-2.0米的恶劣海况,即使是在最理想的天气状态下进行铺设,整条海管所形成的静态张力也高达160吨,接近铺管船正常工作的上限,同时海管长距离运输、供管驳船靠驳困难,连续高效进行铺设作业难度非常大。

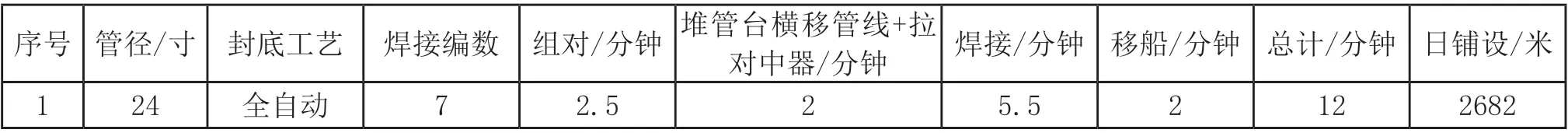

在铺管作业准备期间,根据选用的铺管船、海管技术参数和现场海况,综合评估海管铺设效率如下表1所示,通过对作业站点进行关键路径分析,铺设每根海管(24.384m,在作业线辅线预制接长)用时12分钟,以每日22小时有效工作时间(去除固定设备维护、返修时间)计算,铺设效率约为2.7km/d,该铺设效率为理论铺设效率,用于铺管船天的计算和工期计划的编制。

表1 海管铺设效率分析

通过对施工海域海管两侧平台上的2 0 1 4年-2016年天气待机统计数据分析,海管作业窗口对应的天气待机系数统计如下表2所示。对比铺管船作业工况(有义波大于波高2m,周期10s),综合考虑天气待机系数统计数据,10到12月份待机系数分别为33%、36%、48%,平均待机率为39%,该待机系数未考虑弃管与收管占用的可施工的天气窗口以及驳船供管影响。

表2 DF13-2 CEPB和 YC13-1 AWA平台侧待机系数统计

综合考虑各种因素影响,在进行该海管工期和计划编制时,非台风天气待机系数取平均待机系数40%。考虑到该海域10-12月份仍处于台风多发季节,因此10-12月份每个月考虑一次台风待机影响。按照海管铺设工期计算方法,计算该条海管铺设净工期和总计划工期如下:

净工期= DP测试+起始/终止铺设+正常铺设净工期=1+2+195/2.7+1≈76天

计划总工期= 净工期+非台风天气待机+台风待机=76+76*40%+3*7≈127天

该项目铺管船原计划2017年10月11日到达现场就位开始铺设作业,据此编制海管铺设横道图计划如下图3所示。

图3 海管铺设横道图计划

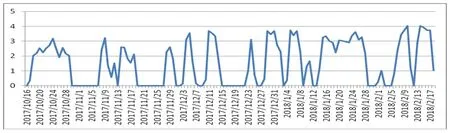

实际实施过程中,铺管船于2017年10月17日抵达现场开始铺设工作,于2018年2月18日完成全部海管铺设工作返航复员,实际工期共计124天,与评估的工期和计划基本一致。该条海管铺设期间遭遇到三次台风影响(201723号“达维”、201725号“海葵”、201726号“启德”),台风待机天数共计26天。铺管作业每日铺设公里数如下图4所示,从图中可见,铺管进度受现场恶劣海况影响严重,难以高效连续作业。通过施工团队对各个工序的持续优化,各方克服了供管驳船靠驳困难、海管长距离运输、台风和季风影响严重等诸多不利因素,先后多次刷新24寸海管铺设速度纪录,单日铺管纪录最高达到4.02公里/天,优质高效的完成了本次铺管任务。

图4 每日铺管长度统计(单位:公里)

5 结束语

海底管道施工是海上油气田开发建设的重要组成部分,是油气田按时投产的关键,直接决定了油气田投产时间,是工程项目进度控制的重点,需要对其实施的各个阶段、各个环节做好管理控制工作。本文对海底管道施工的各个步骤和方法进行了详细分析,针对其中最具形象进度的平管铺设,详细研究其铺设流程和工期评估方法,并与具体工程案例相比较,表明该方法具有一定的实用性,为海底管道铺设工期的准确评估提供了参考和依据。在海管铺设准备阶段,应根据海管铺设方案和计划做好各项准备工作,并在铺设阶段持续优化,加强各作业站点、铺管船与运管驳船、陆地岸基支持与海上的协调配合,提高施工效率。