无轨智能巡检机器人在国内某海上平台首次应用

易伟,陈刚,李德伟

(中海石油(中国)有限公司海南分公司,海南海口570100)

某海上平台积极开展油气装置智能化建设,首次引入无轨防爆智能巡检机器人。有别于常规的传统巡检主要是通过人工对设备和环境进行是否异常进行评估判断,其借助机器人系统“智能巡检、过程分析和后台管理”等功能的发挥,可实现按照既定路线进行自主巡检、生产工艺系统参数监测,异常自动报警提示,人工遥控开展特定侦查,自动生成报表及自主充电等多项功能,该项无轨智能巡检机器人智能巡检尚属国内海上油气生产装置的首次应用。

1 海上平台巡检机器人需求分析

海上平台为油气生产设施,属易燃易爆场所。因此,巡检机器人除了要具备日产巡检功能以外,还必须满足平台所在危险区环境CLASS 1 DIVISON 1 GROUP D防爆等级的要求。同时海上气候条件恶劣,机器人整体防护等级不得低于IP55。[1]其外海上平台为全钢结构,空间狭小,设备繁多,生产设备分橇块分区域安装各层甲板面上,设备上的仪器仪表根据测量需求分散在高低不同位置各异的不同空间,这些都给机器人巡检带来很大挑战。在选择机器人的通讯方式、导航方式和工作原理时,要充分考虑钢结构对信号的干扰和导航方式的影响,同时海上平台自动关断信号多,要防止机器人通讯信号对关断信号产生扰动,避免触发平台生产关停。

1.1 巡检机器人选型

要实现机器人的自主行走,导航技术是关键。目前,市场上应用广泛的智能机器人导航方式主要有电磁导航、磁条导航、二维码导航、激光导航、视觉导航等[2],结合海上平台实际情况,通过对比分析不同导航方式的应用场景和优缺点[3],最终平台选择了激光自然导航的方式,该方式能够适应复杂多变的巡检路线,且不需要对现场进行任何改动,满足巡检要求。

1.2 巡检机器人的系统组成

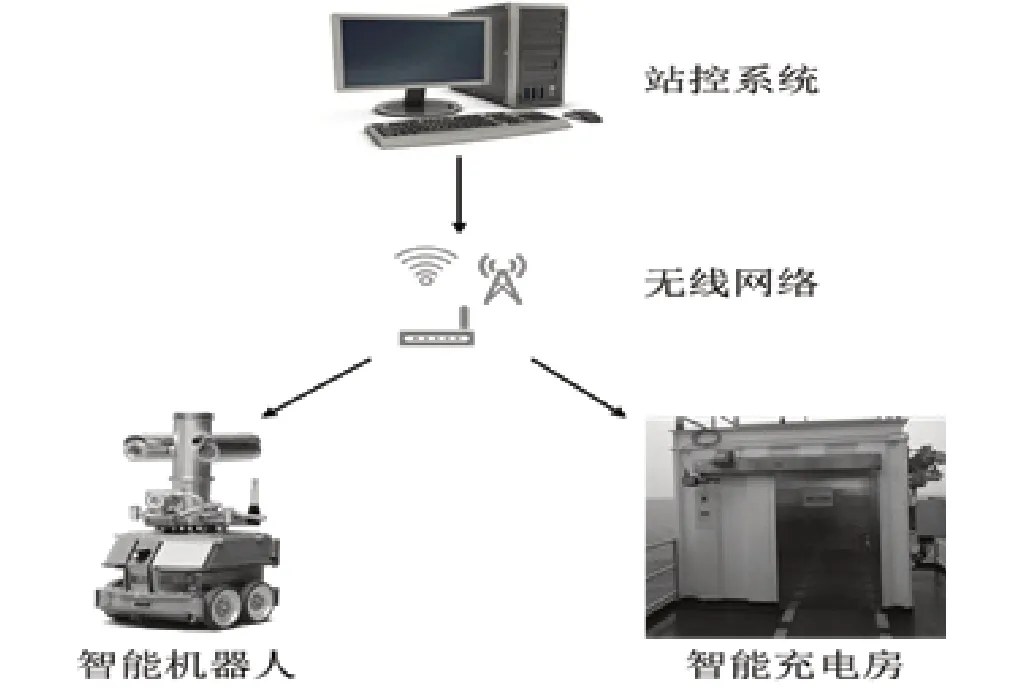

该智能巡检机器人由四大模块组成:无线通讯网络、巡检机器人、站控系统、智能充电房,如图1所示。下面做简要介绍:

图1 智能巡检机器人系统网络结构拓扑图

(1)无线通讯网络

实现机器人站控操作系统对巡检机器人的可靠连接。保证机器人具备安全、稳定、可靠的无线通信功能,可与人机交互软件、中控室调度系统实现实时通信。

(2)机器人站控系统

站控系统是机器人自动控制与人机交互的核心,系统支持兼容使用模式,即可用一个后台控制多个机器人系统。巡检机器人通过无线局域网回传获取的数据,后台系统通过不同的机器人身份地址进行区别,分析处理后在不同页面呈现供工作人员查看。

(3)巡检机器人

由车载控制系统控制,可实现自主导航行走,主动避障和防碰撞,自主完成数据的采集、分析和处置。机器人配置无线通信网络,可将采集到的数据回传至数据中心,进行深入分析。

(4)智能充电房

机器人的自动充电过程在智能充电屋内完成,由机器人充电桩提供充电电能。该过程可程序进行设定,全程自动实现机器人充电能量补给。

2 巡检机器人的主要功能及应用

2.1 巡检机器人建设过程

无轨智能巡检机器人的建设包括基础设施建设和机器人调试,基础建设主要是现场巡检设备改造、无线网络搭设、充电房建设、气象站安装等,机器人调试主要是地图巡检路线构建、设备建模和软件功能优化等[4]。

2.2 现场调试和功能应用

(1)智能表计识别

防爆巡检机器人具备阀门开关状态,压力表、盘式温度计、磁浮子液位计等的示值进行自动拍摄和分析的功能。通过自有产权的表计识别函数,能够自动进行图像灰质转化,提取关键信息,进行识别获得表计数据。

(2)温度检测

系统搭载红外线热像仪,根据红外热成像原理,能准确检测设备运行时的表面温度。同时在后台监控界面上,准确显示当前运行温度,如果温度值超出预先设定阈值,则会发出警报。

(3)泄漏检测

防爆巡检机器人使用可燃气体检测、高清可见光相机、红外热成像相机、高清声音采集等多个高性能传感器,可从可视图像、非可视光谱、声音等多个维度综合评判管路状态,检测是否有跑冒滴漏危险发生,并报警及时上报中控室。

(4)动设备声音状态识别

声音分析功能主要是通过机器人本体上的声音采集系统对现场的噪声进行采集,通过对样本声音进行快速傅里叶变换算法,在时域和频域两种维度上进行数据的比较与分析,判断是否处于正常工作状态。

(5)自主巡检

机器人应可进行定时巡检、定点巡检、定任务巡检等多种巡检方式。常用的定点巡检可以根据指定的路径和指定的巡检目标点进行自动匀速巡检,只需要设定巡检路径并启动自动巡检即可使机器人自动完成一次巡检,并自动记录并保存所采集到的数据至管理平台,按需生成巡检分析报告。

(6)遥控巡检

除机器人自动进行例行巡检外,还可以通过人工遥控巡检的方式对机器人进行实时遥控。该项应用模式适用于运维人员以及管理单位需要对某类设备的状态进行锁定与监测,尤其对于在机器人自主巡检过程中如检测到设备、环境状态异常并向运维人员告警时,运维人员可以在第一时间操控机器人快速到达异常设备位置,对异常设备进行查看并核实报警信息。

(7)安全避障

机器人共配置3级安全避障传感器,第一级为机器人运行路径上的超声传感器、激光传感器、视觉传感器,当检测到距离障碍物(默认100cm,可配置50~150cm),触发减速,低速运行;第二级为检测到距离障碍物(默认50cm,可配置20~80cm),机器人触发停车;第三级为触边的传感器触发,机器人紧急停车。第一、二级引起的“避障状态”,可以自主恢复,第三级引起的“避障状态”不可自主恢复,需要人工介入排除触发条件后,需重启恢复[5]。

2.3 巡检机器人效果评估

(1)导航稳定性测试

通过连续的循环任务执行,测试记录机器人的行驶到点准确性,全场定位置信度,统计测算机器人的稳定性。导航行驶到点准确率达到92%以上,全场定位的置信度在80%以上(特殊区域除外)。

(2)仪表识别准确性测试

机器人具备高效、精确的图像识别功能,可根据高清可见光相机拍摄到的画面,自动识别现场压力、温度等指针仪表和数字仪表读数,自动判断阀门状态。操作人员需要调教“云台方向数据(云台朝向)”、“相机调焦与对焦数据”、“提取图像特征点”、“对比结果参数”等多种参数与动作,最终获取到准确的识别结果。经过连续30次以上的巡检任务统计,仪表识别的准确性由初期的70%左右,最后稳定到90%以上。

(3)机器人耗电量测试

机器人在连续30次以上的巡检任务,汇总分析数据得到单次任务耗电量不大于20%,机器人满电状态下,综合续航可达到6小时。在智能充电房内每小时增加电量28%,充满电后自动断开连接。

(4)智能分析诊断功能

通过配套的站控软件可以对机器人的实时状态进行监控,包括机器人定位、巡检路径、实时画面和报警状态等,实现实时报警功能;可以给机器人下达正常巡检、特例巡检和导航到点等任务,且能手动操作机器人行走、云台转动、摄像机变焦,让机器人成为现场的“眼睛”,按需巡检;操作人员还可根据实际情况设置报警界限,设置检修区以及重新定位等,实现便捷维护功能;巡检结束后自动生成巡检报表,对巡检结果进行诊断剖析,实现智能报表生成功能。

3 应用情况及优化改进

经过近一年的运行时间,机器人整体运行稳定,基本实现了智能机器人按照既定的路线、频次和需要检修的项目的巡检任务,也能在自动充电和信息传递方面实现既定的功能,但在下述方面还需从技术方面进一步优化。

(1)机器人巡检还存在一定的盲区

较远的指针仪表和数字仪表距离机器人巡检路径较远,且有的位置的难以移改,高处和角落的阀门管线等无法更改固定位置来适应巡检机器人的视角,同时也有遮挡的情形出现。对于此类区域,机器人无法精确的进行图像识别、热成像和红外探测。

(2)激光避障功能存在误差

在实际运行过程中,常规的风雨天气,机器人能正常实现避障功能。但当风雨因为风向改变,较大雨点直接碰在其激光探头上时,会影响机器人激光避障功能的准确性,造成机器人激光避障故障报警停机,后续需要进一步改善避障的排除雨滴等天气因素的功能。

(3)数据建模复杂繁琐

需要对同一个仪表进行反复多次的取样拍摄,然后总结出数据模型,对于一些受环境影响(比如出现反光,视角不佳,图像变形等)严重的仪表,还要进行针对性代码修改与优化,当前无法实现实时的直取度数,仪表读取是根据其显示的位置得出量程后台运算得出值。如果现场指针仪表故障,更换仪表类型或安装时方向变化还需重新建模才能让机器人识别。

4 应用前景展望

无轨智能巡检机器人在海上平台的首次应用,基本实现了初步的替代人工巡检的基础功能,具备了在海上平台应用的基本条件,可局部替代人工实现生产现场智能巡检、全时域巡检,极大地降低岗位员工的劳动强度,提高工作效率和现场管理水平。后续可尝试关注巡检区域扩展、巡检路线优化、系统一体化建设和人机结合等方面的推广建设,将巡检机器人系统与现有操作系统、安全保护系统、振动监测系统和视频监控系统进行融合。如巡检机器人巡检过程中发现参数异常自动与操作站参数进行对比,发现声音异常自动与振动监测系统参数进行对比,发现油气泄漏或火情自动与视频监控系统联动等,提高生产系统的智能化管理程度,为智能巡检机器人的进一步推广应用奠定基础。