转叶式舵机密封件在不同磨粒尺寸下的摩擦学特征研究

向晶晶 董从林 白秀琴 汤 敏

1.武汉理工大学交通与物流工程学院,武汉,4300632.国家水运安全工程技术研究中心可靠性工程研究所,武汉,430063

0 引言

船舶舵机是控制航向和调整操纵性的重要设备,直接影响船舶的使役性能、航行安全和可靠性[1-2]。现代船舶向智能、节能、高安全可靠性发展,对船舶设备的智能集成、节能减排、轻量化、可靠性水平提出了更高要求[3]。转叶式舵机具有体积小、结构简单、集成度高、机械效率高、功率密度高等优点[4-5],在相同扭矩的情况下,其占地空间仅是传统柱塞式舵机的30%~60%,质量仅是柱塞式舵机的50%~75%,逐渐替代柱塞式舵机成为船舶舵机的主要产品,Rolls-Royce公司开发的转叶式舵机已被广泛应用于各类船舶[6]。

转叶油缸是转叶式舵机的关键部件[7]。油缸内的转叶和定子将转叶油缸分为几个密闭的腔室,液压油被注入腔室,对叶片产生压力,驱动转子转动,进而控制舵的转向。为了保证船舵响应速度快、不跑舵、不滞舵、舵角精准,转叶油缸内油压保持稳定是关键。保持油压稳定的关键措施之一是保证转叶和定子在高压条件下具有优良的密封性能,从而不发生漏油泄压。工作中,转叶外端的密封件与缸体内壁长期处于高压紧密贴合状态,当液压油驱动转叶转动时,密封件与缸体不可避免地产生接触摩擦磨损,叶片密封件与缸体内壁之间产生磨损和磨粒[8-9]。若长时间工作,密封件的磨损逐渐加剧,产生的磨粒增加,粒径增大。这些由于摩擦磨损而产生的不同粒径大小的磨粒,会随着液压油再次转移至两摩擦副之间,使得密封件产生异常磨损[10-11],引起密封失效、异常振动、液压油泄漏,最终致使转叶式舵机产生功能故障。因此,明晰转叶密封件与缸体之间的摩擦磨损机理和获取摩擦学信息是提高叶片密封件的磨损寿命、实现转叶式舵机故障智能诊断的关键。

本文旨在模拟叶片密封件与缸体内壁在不同尺寸污染颗粒下的磨损状态,解析密封件在不同磨损状态下的摩擦磨损行为特征,提取关键摩擦学行为特征参数,为设计耐磨、高可靠性船舶转叶式舵机叶片密封件提供参考,同时为船舶转叶式舵机的故障诊断提供理论依据。

1 试验部分

1.1 试验材料及制备

聚氨酯(Polyurethane,PU)具有机械强度高、耐磨、耐油等优点,是用于制作船舶舵机密封件的常用高分子材料,工作中常与液压缸、筒壁直接接触[12-14]。雷钰琛等[15]通过聚氨酯材料与45钢盘之间的实验,验证了聚氨酯材料可应用于摆动油缸端面与转子之间的密封。雷钰琛[16]、刘晓玲等[17]在液压缸往复密封性能研究中,分别利用聚氨酯-钢与聚四氟乙烯-钢进行了摩擦磨损试验,结果表明聚氨酯的密封性能优于聚四氟乙烯。以上研究表明,液压密封系统中,聚氨酯与钢具有良好的适配性,因此,本文选择聚氨酯高分子材料与船舶舵机机械结构中常用的钢材碳钢作为匹配副,并将聚氨酯高分子材料制成直径为30 mm的圆盘。聚氨酯与碳钢球的具体材料特性见表1。

表1 聚氨酯与碳钢球的材料特性Tab.1 Material properties of PU and carbon steel ball

相关研究表明,在机械设备运行期间,油液中的磨粒粒径d为2~20 μm时,设备从正常运行开始慢慢出现轻微磨损;当磨粒粒径为20~70 μm或者更大时,会出现异常磨损[18-20];EDMONDS等[21]在磨屑检测方法研究中发现,金属平均磨粒尺寸大于100 μm时,认为液压系统中出现了严重磨损,且随着磨损加剧,磨粒的尺寸和数量都有所增大[22]。本文为了体现油液中磨粒大小的随机性,选用符合正态分布的平均粒径d为5 μm、50 μm、120 μm和160 μm的四种铁粉来模拟转叶式舵机叶片密封件在不同磨损状态下的磨粒尺寸,如图1所示。

(a)d=5 μm (b)d=50 μm

(c)d=120 μm (d)d=160 μm图1 铁粉平均粒径大小Fig.1 Average particle size of iron powder

选用液压舵机中常用的黏度等级为ISO VG68(美孚)的液压油作为试验用油,将5 μm、50 μm、120 μm和160 μm四种不同粒径的铁粉和15 mL液压油按照体积磨粒浓度公式分别配制成体积浓度为1.5%的含磨粒匹配液,本文讨论磨粒尺寸对摩擦副的影响分析时均在此浓度情况下进行,磨粒浓度

(1)

式中,m为铁粉质量,g;ρ1为铁粉密度,g/cm3;V为液压油体积,mL。

1.2 试验过程

试验均在Rtec多功能标准摩擦磨损试验机上完成,并安装振动测试系统同步采集因摩擦磨损诱导的振动信号,如图2a所示。三维振动信号采集传感器被安装在摩擦试验机往复模块的上端,如图2b和图2c所示,可以实时获取摩擦振动数据,如图2d所示。抛光后的聚氨酯试样如图2e所示。聚氨酯高分子材料原料如图2f所示。

由于转叶密封件在油缸内通常做低速往复运动,故本试验选用往复模块,利用碳钢钢球与聚氨酯高分子材料试样做往复对磨运动,往复行程为10 mm。根据转叶式舵机叶片密封件与液压缸内壁比压进行换算,得到钢球施加压力约100 N,往复频率为1 Hz,测试时间为1800 s,试验温度为25 ℃。

(a)Rtec多功能标准摩擦磨损试验机及摩擦振动采集系统 (c)振动信号 采集传感器 (d)振动信号通道 (f)聚氨酯原料图2 试验设备Fig.2 Test apparatus

分别在纯液压油和已制备的符合正态分布的平均粒径d为5 μm、50 μm、120 μm和160 μm四种磨粒尺寸的匹配液中进行试验。为了保障铁屑在油液中具有较好的分散度,试验前,匹配液在振荡仪中进行30 min的振荡分散,待其混合均匀后,立即提取分散油液进行试验。在线采集不同磨粒尺寸下的摩擦因数、摩擦振动等特征,每种工况下重复试验3次,每次均使用新的钢球和匹配液。

1.3 测试技术及方法

试验中利用VK-X1000激光共聚焦显微镜观测不同磨粒尺寸下聚氨酯和碳钢球的表面磨痕以及表面粗糙度等,进而获得聚氨酯磨损体积等特征;利用梅特勒分析天平对试验前后的碳钢球进行质量测量,以获得碳钢球的磨损体积;利用VEGA3扫描电子显微镜(SEM)观察聚氨酯和碳钢球表面磨损状态,并使用能谱仪(energy dispersive spectrometer,EDS)分析磨损区域的元素成分及分布情况;不同磨粒尺寸下产生的摩擦振动信号利用B&K振动测试系统进行采集、输入和处理。

2 结果与分析

2.1 摩擦因数分析

(a)1800 s内变化规律

(b)平均摩擦因数μ (c)摩擦因数波动幅度Δμ图3 不同磨粒尺寸下的摩擦因数Fig.3 COF under different particles sizes

2.2 材料磨损特征分析

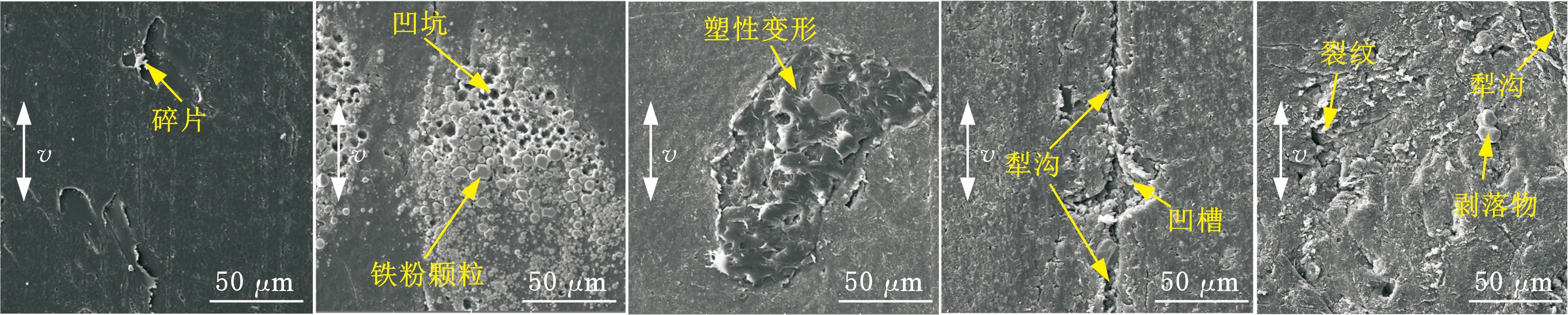

利用激光共聚焦显微镜分别对磨损之后的聚氨酯和碳钢球表面磨痕进行观测,获其磨损形貌曲线,流程见图4a。聚氨酯在不同磨粒粒径下的磨痕曲线对比图见图4b。显然,随着铁屑粒径的增大,磨痕宽度与深度逐渐增大,表明聚氨酯表面的磨损愈加严重,呈现依次递增趋势。聚氨酯的磨痕宽度W与磨痕深度D对比图分别见图4c和图4d。可以看出,在纯液压油工况下,正常的润滑特性使聚氨酯表现出较小的磨损,磨痕宽度最小,为3101 μm,磨痕深度最浅,为16.83 μm。在分别添加了粒径为5 μm、50 μm、120 μm、160 μm的铁屑后,磨痕宽度与磨痕深度变化非常明显,呈上升趋势,且在160 μm工况下,磨痕宽度最大达4104 μm,磨痕深度最大达29.46 μm。这归因于磨粒破坏了液压油膜;同时磨粒粒径的增大,使得摩擦副之间的三体磨损更加严重,加剧了对摩擦副的磨损作用[24]。总体上说,大粒径的磨粒对聚氨酯产生严重的磨损行为,很好地反映出聚氨酯的磨损状态。

(a)观测过程 (b)磨痕曲线

(c)磨痕宽度 (d)磨痕深度图4 聚氨酯表面磨痕Fig.4 Wear scar of PU

为了定量描述铁屑磨粒对聚氨酯的磨损状态的影响,根据聚氨酯磨痕曲线,利用积分公式计算聚氨酯材料表面磨损体积。将磨损横截面面积近似看作n个宽度为Δx的矩形面积的和,其中,Δx=1.383 μm,则单个宽度为Δx的矩形面积S0、材料磨痕横截面面积S、材料的磨损体积V分别为

(2)

(3)

(4)

式中,f(xi)为横坐标为xi时磨痕的深度值,μm;L为磨痕长度,mm。

利用磨损前后的质量差可以换算出钢球磨损体积。分别计算得到不同磨粒尺寸下聚氨酯与碳钢球的磨损体积V1与V2,如图5所示。在纯液压油工况下,聚氨酯的磨损体积仅为0.3047 mm3,钢球的磨损体积仅为0.0127 mm3。当铁屑粒径为5 μm时,聚氨酯的磨损体积相对于纯液压油工况反而减少,而其对磨副钢球的磨损体积增至0.0320 mm3。但是,当铁屑粒径分别为50 μm、120 μm、160 μm时,聚氨酯的磨损体积分别增至0.4757 mm3、0.5859 mm3、0.6271 mm3,钢球的磨损体积增至0.0254 mm3、0.0509 mm3、0.0764 mm3,说明大颗粒铁屑加剧了聚氨酯与钢球摩擦副的磨损。

利用激光共聚焦显微镜对磨损后的碳钢球进行表面观测,获得其表面粗糙度Sa,如图6所示。纯液压油工况下,钢球磨损形貌较为平整,表面没有犁沟型磨损和材料的剥离现象,划痕不明显,表面粗糙度较小,仅为0.74 μm,如图6a所示。当添加5 μm粒径的铁屑时,表面有擦伤与犁沟现象,表面磨损加剧。当磨粒粒径增大(例如50 μm和120 μm),钢球表面有非常深的犁沟现象,显然是由硬质颗粒刮削而形成的。当磨粒粒径增至160 μm时,材料表面出现大量宽且深的犁沟,表明材料的磨损已经非常严重,此时材料表面粗糙度也最大,为2.698 μm,如图6e所示。碳钢球的3-D表面形貌与表面粗糙度变化规律整体表现一致,随着磨粒尺寸的增大,材料表面形成的犁沟越大,材料的磨损越严重。同时,聚氨酯材料和钢球表面的磨损特征均能直观地体现它们的摩擦磨损状态,为磨损预测和故障诊断提供依据。

(a)聚氨酯磨损体积V1 (b)碳钢球磨损体积V2图5 磨损体积Fig.5 Wear volume

(a)d=0 μm (b)d=5 μm (c)d=50 μm

(d)d=120 μm (e)d=160 μm (f)碳钢球表面粗糙度图6 碳钢球的3-D表面形貌Fig.6 The 3-D surface morphology of carbon steel ball

2.3 材料磨损表面形貌分析

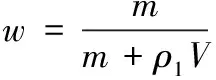

为了进一步核实不同磨粒尺寸下聚氨酯高分子材料与碳钢球表面的磨损信息,利用扫描电镜观察试样磨损之后的表面微观形貌,如图7、图8所示;再利用能谱仪(EDS)对聚氨酯表面磨损区域进行成分分析,并选取d=5 μm和d=50 μm工况下的磨损表面进行EDS图谱分析,如图9所示。纯液压油中,高载荷工况下,即使有液压油的润滑,聚氨酯表面也出现了轻微的黏着磨损,而钢球表面相对平整,无明显磨损。从整体上看,添加铁屑后的表面磨损更加严重。添加5 μm粒径的铁屑时,从聚氨酯表面SEM图可以看出,大量细微铁粉嵌入聚氨酯表面,形成微凸体。对比EDS图谱(图9),d=5 μm工况下,聚氨酯表面磨损区域铁元素的峰值明显高于d=50 μm工况下的相应值,表明有大量铁元素附着在聚氨酯表面。这些嵌入聚氨酯表面的铁粉在一定程度上使钢球-聚氨酯摩擦转变成钢球-铁粉之间的摩擦,防止了聚氨酯表面的磨损,导致聚氨酯的磨损量有所减小。然而,对应的钢球表面有显著的划痕、擦伤以及凹坑,磨损明显。当存在50 μm粒径的铁屑时,聚氨酯出现明显的挤压变形,并且在滑动摩擦力的作用下沿着一个方向产生卷曲和拉伸变形,此时磨粒对碳钢球表面的划痕同样非常明显。当铁屑粒径为120 μm时,聚氨酯在往复运动中受到犁削作用,表面形成明显的犁沟和大量裂纹,同时某些区域还发生疲劳磨损并形成了典型的片状剥落区特征,钢球表面出现材料的卷曲以及明显的犁沟,磨损明显加剧。当铁屑粒径增至160 μm时,聚氨酯表面磨损非常严重,不仅在犁削作用下形成犁沟,同时还产生了大量的剥落物以及凹坑,碳钢球的表面也形成大量的凹坑和犁沟,说明大粒径的磨粒对两摩擦副表面的磨损都异常剧烈,材料受损严重。这一变化规律与两摩擦副之间的摩擦因数及其波动规律、磨损体积信息、磨损表面形貌信息保持一致。

(a) d=0 (b)d=5 μm (c)d=50 μm (d)d=120 μm (e)d=160 μm图7 聚氨酯表面形貌SEM图Fig.7 SEM pictures of PU

(a)d=0 (b)d=5 μm (c)d=50 μm (d)d=120 μm (e)d=160 μm图8 碳钢球表面形貌SEM图Fig.8 SEM pictures of carbon steel ball

(a)EDS能谱图

(b)d=50 μm时磨损区域的元素组成及分布

(c)d=5 μm时磨损表面的元素组成及分布图9 50 μm和5 μm工况下聚氨酯表面磨损区域的EDS能谱图Fig.9 EDS of wear surfaces of PU at 50 μm and 5 μm conditions

2.4 振动特征信号分析

材料表面的变形、拉伸和犁沟等行为往往致使摩擦系统不稳定,从而诱导摩擦振动。利用B&K振动测试系统采集载荷100 N、频率1 Hz、磨粒浓度1.5%情况下,不同磨粒尺寸以及纯液压油工况下摩擦副之间的10 s振动时域信号,并利用快速傅里叶变换(FFT)将连续周期内的时域信号转换成频域信号,结果如图10所示。

纯液压油中聚氨酯与碳钢球摩擦副之间的振动时域信号如图10a中左图所示,添加5 μm、50 μm、120 μm和160 μm粒径铁屑时的振动时域信号分别如图10b~图10e中左图所示。整体上看,添加磨粒后摩擦副之间的振动信号比纯液压油工况更加显著,且随着磨粒尺寸的增大,振动幅度增大。纯液压油中,摩擦副之间磨损状态平稳,无明显较大振幅,主要振动幅值在-1~1 m/s2之间波动。在5 μm粒径时,振幅明显增大,主要幅值约在-2~2 m/s2之间波动,表明磨粒对摩擦副之间的振动产生了明显的影响。添加50 μm粒径铁屑时,主要幅值在-3~3 m/s2之间波动,1 s内出现两个较大的振幅,振动表现更加剧烈。添加120 μm粒径磨粒后振幅增大,主要幅值在-5~5 m/s2之间波动,振动愈加频繁,表明摩擦诱导的振动行为增强,材料磨损加剧。在160 μm粒径工况下,主要幅值在-6~6 m/s2之间波动,整个周期内振动波形已经发生变化,振动相当剧烈,表明此时摩擦副的工作环境相当恶劣,材料的磨损非常严重。

(a)d=0

(b)d=5 μm

(c)d=50 μm

(d)d=120 μm

(e)d=160 μm图10 不同磨粒尺寸下摩擦副之间的振动-时域、振动-频域信号Fig.10 Vibration-time domain and vibration-frequency domain signals between friction pairs with different particles size

纯液压油中的振动频域信号如图10a中右图所示,磨粒尺寸5 μm、50 μm、120 μm和160 μm工况下的振动频域图分别见图10b~图10e右图。随着铁屑粒径的增大,频域的幅值越来越大,且摩擦诱导主要振动频率不断向高频扩展,振动逐渐变得强烈。纯液压油工况下,聚氨酯与碳钢球的振动主频域集中在0~200 Hz之间,振动幅值为64.83 mm/s2。添加5 μm粒径铁屑时,主要振动频率除了集中在0~200 Hz之外,200~400 Hz之间也出现振动幅值,且幅值为15.35 mm/s2,此时振动频率开始向高频扩展。在50 μm粒径工况下,主要振动频率扩展至400~600 Hz之间,在453 Hz处出现幅值26.27 mm/s2,表明摩擦副之间的摩擦诱导振动行为剧烈,摩擦系统不稳定。在120 μm磨粒工况下,主要振动频率开始向600~800 Hz扩展,高频区域振动幅值出现在624 Hz处,摩擦副之间的振动加剧。当磨粒粒径增至160 μm时,0~200 Hz之间的振动幅值增至109.55 mm/s2,且振动频率已经扩展至600~1000 Hz,在774 Hz处出现幅值52.21 mm/s2,表明此时摩擦副的磨损异常严重。从振动数据来看,不同磨粒尺寸模拟的不同剧烈状态的摩擦磨损阶段可以用振动参数来表征,与摩擦因数和表面形貌特征规律保持一致。

3 摩擦磨损信息与磨损状态之间的映射关系分析

为了进一步明晰摩擦磨损信息与磨损状态之间的关系,对不同铁屑磨粒尺寸模拟的不同程度磨损状态下聚氨酯与碳钢球配对副之间的摩擦磨损信息进行提取与分析,包括摩擦因数、磨损体积、磨损形貌和振动数据等,见表2。为更直观地反映其映射关系,将表2的数据进行归一处理,得到其雷达图,见图11。可以看出,聚氨酯与钢球摩擦副之间的摩擦磨损特征信息能反映磨损状态特征,它们之间存在一定的映射关系。随着磨粒粒径的增大,聚氨酯与碳钢球配对副之间的磨损状态逐渐变得恶劣,其摩擦磨损特征信息也逐渐增大,磨损状态与磨损信息之间的对应关系非常显著,尤其在极端磨损状态下(添加大粒径铁屑),摩擦副的磨损特征最为显著。正常状态下(纯净液压油),聚氨酯和钢球之间处于正常磨损,摩擦因数、磨损体积、磨损形貌和振动等特征值处于较低水平。当处于轻微磨损时(即液压油中有细微的磨损铁屑),摩擦因数逐渐增大,磨损体积明显增大,磨损形貌粗糙且振动明显。当处于中度磨损时(液压油中有较大磨损颗粒),各项磨损特征数据均逐渐增大。当处于严重磨损时(液压油中出现大颗粒,比如粒径160 μm),各项磨损特征指标比正常工作时增大很多,磨损异常严重,摩擦副的振动剧烈。这表明聚氨酯材料已经磨损非常厉害,可能慢慢失效。综上可知,通过感知磨损过程中的摩擦学特征信息,包括摩擦因数、液压油中磨粒尺寸、磨损形貌、磨损体积、振动信号等特征可以评估或预测转叶式舵机叶片密封件的磨损状态,从而判断其故障形式,为延缓故障、指导更换密封条提供理论依据,最终防止液压油泄漏、转舵失灵等功能性故障。

表2 聚氨酯与碳钢球磨损特征信息Tab.2 Wear characteristics of PU and carbon steel ball

图11 铁粉粒径对两摩擦副磨损特征的影响Fig.11 Influence of iron particle size on wear characteristics of two friction pairs

4 结论

(1)随着液压油中铁屑磨粒粒径的增大,聚氨酯与碳钢球之间的摩擦因数、磨损体积、磨损形貌和振动等特征值逐渐增大,说明磨损状态逐渐恶劣。粒径5 μm工况下的摩擦因数为0.1023、聚氨酯磨损体积为0.2470 mm3、振动加速度在-2~2 m/s2之间波动。而粒径160 μm工况下的摩擦因数可达0.1650、聚氨酯磨损体积达0.6271 mm3、振动加速度在-6~6 m/s2之间波动,各项特征值表明,随着液压油中的铁屑磨粒粒径的增大,聚氨酯与碳钢球之间的磨损状态逐渐恶劣。

(2)当液压油中存在小粒径(5 μm)的铁屑时,小颗粒铁粉在摩擦磨损过程中容易嵌入聚氨酯表面中,对聚氨酯表面起到保护作用,使得聚氨酯的磨损体积最小,但对碳钢球的磨损依然显著,并且振动依旧较为显著。

(3)通过感知磨损过程中的摩擦学信息,包括摩擦因数、液压油中磨粒尺寸、磨损形貌、磨损体积、振动信号等特征,可为评估或预测转叶式舵机叶片密封件的磨损状态、故障形式提供有效途径。