基于预防性维修的舰船装备等级修理决策系统研究

宋庭新 韩国晨

湖北工业大学机械工程学院,武汉,430068

0 引言

21世纪以来,舰船装备飞速进步,在极大提高海上行动能力的同时,也因其技术复杂、系统功能高度集成的特点,使整船维修工作的复杂程度大大提升。在舰船装备维修保障越来越重要的背后,一些亟待解决的问题,如修理范围、修理等级和修理时机等,一直困扰着舰船装备维修人员。

目前舰船装备的维修主要以定期维修和临抢修的方式进行,大的定期维修活动往往结合舰船的等级修理进行[1]。按照修理工程和改换装的大小进行分类,等级修理可以分为坞修、小修和中修三类[2]。在舰船生命周期内,舰船修理结构一般为服役-坞修-小修-坞修-中修-坞修-小修-坞修-退役[3]。等级修理的维修间隔和在修时间普遍较长,若采取统一的定期维修策略则显得不够灵活,因此,需要对舰船装备开展预防性维修,探索定期修理与视情修理相结合的新的等级修理模式[4]。

在预防性维修方面,目前已经有学者对包括确定修理范围、修理等级、修理时机在内的舰船装备修理决策问题进行了研究。刘佳等[5]以舰船柴油发电机组的预防性维修决策为例,通过改进的Extend模型对其燃油系统各组成部件的故障概率进行仿真,在兼顾任务完成度和军费开支的基础上确定系统的修理范围;吕瑞等[6]通过基于Petri网改进的故障树法快速识别复杂系统的失效部位,判断其失效原因并确定系统的修理范围;CICEK等[7]以舰船主机的曲轴箱作为研究对象,通过失效模式和效果分析(failure modes and effects analysis,FMEA)方法评估由曲轴箱爆炸等典型故障产生的装备修理需求和范围对确定舰船主机维修等级的影响;CULLUM等[8]根据预防性维修(preventive maintenance,PM)和以可靠性为中心的维修(reliability centered maintenance,RCM)思想开展舰船装备的维修,通过状态监测数据确定装备的风险情况和维修等级,进而制定整船维修计划;马珍杰[9]分析了舰船设备故障率的变化趋势,基于预防性维修策略提出了设备使用寿命的计算模型,从理论上确定维修时间;SIDIBE等[10]将威布尔分布模型运用于维修决策,以预测系统的可靠性,确定系统最佳维修时机;NGUYEN等[11]通过基于数据驱动的深度学习算法对舰船动力系统进行故障预测,根据预测结果提出一种预防性的动态维修决策框架。

上述研究尽管提出了许多对舰船装备开展预防性维修决策的理论和技术,但是将上述理论和技术应用于等级修理这种整船计划修理模式的研究较少,现有的相关研究多针对等级修理结构的优化设计[12]、等级修理模式的宏观改革[4]和计划修理间隔期的计算[3],并没有细化到确定整船等级修理的范围、等级和时机方面。为了提高海上舰队的维修保障能力,本文通过装备故障信息评估其修理需求级别并确定整船修理范围,通过舰船装备技术状态数据和历史故障信息预测其剩余寿命,进而通过逻辑决断和规则推理这两种方法分别得到整船的修理等级和修理时机,同时开发舰船装备等级修理决策信息系统,为舰船的等级修理提供技术支持。

1 关键理论和技术

舰船的等级修理决策包括修理范围、修理等级和修理时机三个方面。对于修理范围,本文采用FMEA方法对舰船系统中的关重件进行逐一分析,以判断每个关重件的修理需求级别和对其所属系统的影响程度;对于整艘舰船的修理等级,本文采用逻辑决断的方法,根据逻辑决断图和修理范围自下而上确定整船的修理等级;对于修理时机,本文采用威布尔分布和极大似然估计法预测装备的故障时间,并结合舰船的修理等级通过产生式规则确定整船的修理时机。

1.1 FMEA

FMEA是一种定性的分析方法,特别适用于对现象级的故障描述信息、维修信息等进行分析。对于舰船装备,由于目前搜集的大多是维修现象等描述性数据,精确的传感器测量数据有待完善,故在现有条件下,FMEA是进行修理需求决策的一种较好的方法。它的核心步骤是通过量化故障风险的严重度(severity)S、发生率(occurrence)O、检测度(detectability)D这三个指标,计算风险顺序数(RPN)[13]Nrp:

Nrp=SOD

(1)

RPN值越大,表明设备故障给整个系统带来的风险越大,设备对维修的需求级别越高。在项目初期实践中发现:风险指标S对整船修理等级的影响远大于O、D,故为了突出S的影响,本文不使用FMEA标准规定的1~10作为风险指标的量化值,而是根据实际维修的经验,将O、D的取值标准设为1~5,S的取值标准设为O、D值的10倍,以求更加贴近舰船等级修理的实际情况。故障严重度的评价标准见表1。

表1 故障严重程度评价标准Tab.1 The standard of failure severity evaluation

同理,可以制定故障发生率和故障检测度的评价标准。根据舰船装备发生故障的频率,本文将故障发生率O的评估标准划分为5个等级:“1次以上/周”“2次/月”“1次/月”“1次/季度”“1次/半年”,并将上述评估标准的量化值依次确定为5、4、3、2、1,以对应故障维修信息中“总是出现的故障”“经常出现的故障”“通常出现的故障”“偶尔出现的故障”“极少出现的故障”这五种故障描述。

根据舰船装备故障的检出能力,本文将故障检测度D的评估标准确定为5个等级:“难以检测,需要专业机构检测才能发现”“需要拆卸后通过仪器进行长时间检测才能发现”“通过专业培训,利用检测工具能够发现”“通过简单培训,例行检查可以发现”“无需培训,在日常工作中通过感官可以直接发现”,并将上述评估标准的量化值依次确定为5、4、3、2、1,量化值越大代表故障越难以检出。

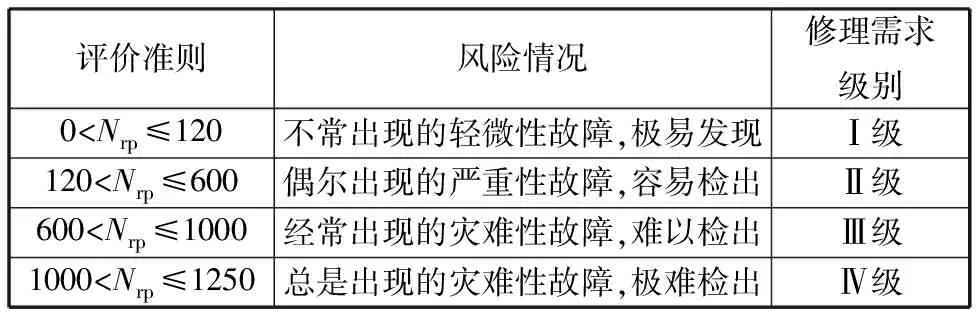

制定S、O、D的评价标准之后,就可以根据RPN值制定修理需求级别评价标准,见表2。表2中,通过RPN值将舰船装备的修理需求划分成Ⅰ级、Ⅱ级、Ⅲ级和Ⅳ级共4个级别,级别越高说明进行装备维修的紧迫性和必要性就越高。为了后文书写方便,将修理需求级别大于Ⅰ级的关重件统称为风险故障件。同时,为了避免读者对修理等级和修理需求级别概念的混淆,特别指出:前文提到的坞修、小修、中修是以整艘舰船为对象开展的大规模维修活动的等级,即修理等级;而通过RPN值确定的Ⅰ级、Ⅱ级、Ⅲ级、Ⅳ级是以舰船系统中的关重件为对象划分其风险情况和修理需求所得的级别,即修理需求级别。

表2 修理需求级别评价标准Tab.2 Thestandard of repair demand level evaluation

1.2 威布尔分布

舰船装备维修时间的确定往往要结合故障预测来进行。目前,在故障预测领域主要有新兴的基于人工智能算法的预测方法[14]和传统的基于寿命分布的预测方法[15]。前者能够通过海量的实时监测数据实现对装备寿命更准确的估计,但有监测数据需求量巨大且实时获取困难的局限性;而后者可以在一定的范围内对装备发生故障的时机进行较为准确的预测,且维修数据的需求量并不大。考虑到舰船工作状态具有一定的涉密性,其装备的维修数据和实时的技术状态数据难以大量获得,因此,本文选择基于寿命分布的故障预测方法对舰船装备的维修时间进行确定。

1.2.1威布尔分布模型

在故障预测领域,尤其是针对机电装备,威布尔分布与其他寿命分布相比能够更准确地表现其故障率曲线并预测其失效时间,所以应用广泛[16]。舰船系统中的大部分关重件都有典型的机电件特征,如轴承、齿轮、甲板、电子元器件、电动机、发动机、传动装置、液压泵等,它们均服从威布尔分布[17]。威布尔分布模型分为三参数和二参数两种类型,前者由于在估计参数时需要运用牛顿迭代法联立3个超越方程进行求解,在初值的选取和参数评估程序的编写上难度较大,且运行结果常常呈现发散的状态,在实际工程问题中应用不广泛,因此,本文选择后者对舰船装备进行故障预测。二参数威布尔分布模型为

(2)

其中,b(b> 0)为形状参数,它与曲线的形状密切相关;θ为尺度参数,θ>0;t为装备的使用时间。它的失效概率密度函数为

(3)

它的可靠度函数为

(4)

1.2.2极大似然估计法

二参数威布尔分布的未知参数包括形状参数和尺度参数,只有在确定这些参数后才能计算各可靠性指标。目前应用最广泛的参数估计方法为极大似然估计法[18],它计算得到的结果精度较高,能够满足在舰船装备维修中应用的要求[19],因此,本文选取该方法并通过历史故障数据对舰船装备的形状参数b和尺度参数θ进行估计。二参数威布尔分布的似然函数为

(5)

两边取对数,得到对数似然函数:

(6)

对θ和b分别求偏导,得

(7)

利用Newton-Raphson算法求解非线性方程组(式(7)),可以得到使对数似然函数取得最大值时的θ和b,即参数估计的结果。求出可靠度函数的未知数θ和b后,便可以通过计算各可靠性评估指标来预测装备寿命,其中最常用的是中位寿命,即可靠度和累计失效概率均为50%时所对应的运行时间。中位寿命是一种较为稳妥和保险的评估指标,设备的运行时间一旦超过中位寿命便会很快达到失效概率密度最大的点,该点处装备发生失效的可能性最大,一般在该点之前就需要进行维修。因此,为了满足关重件的安全保障需要,本文选择中位寿命作为装备的最大寿命。

1.3 逻辑决断和规则推理

1.3.1修理等级的决断

逻辑决断图是RCM理论中的重要工具之一,本文将其应用于舰船装备维修决策,决策过程如下:首先确定在装备维修中需要考虑的各要素,再将其输入逻辑决断图的判断框中,最后通过不断的“Yes or No”的回答完成分析和决断的过程。为了确定舰船的修理等级,将前文通过FMEA法得到的修理范围因素和修理需求级别因素输入逻辑决断图中,构建舰船修理等级逻辑决断图(图1)。

图1 修理等级逻辑决断图Fig.1 Repair level logic decision diagram

其中,进行逻辑决断的约束条件分别是故障件数(≤m),有更高修理需求的装备总数(≤p)和风险故障件影响的系统数(≤q)。将m、p、q进行量化,生成了图1中适用于本文的修理等级决断规则。需要说明的是,上述m、p、q的量化值是在综合考虑了装备修理需求级别和修理范围后根据舰船装备维修经验设置的初始值,在后续系统使用中可以根据舰船的情况灵活调整上述规则中m、p、q的值,以适应不同的舰船维修工况。

1.3.2修理时机的推理

通过威布尔分布模型对关重件寿命进行预测后,还需要根据预测的结果对各关重件的维修时间和整个舰船的修理时机进行确定。由于舰船是一个庞大复杂的系统,无法继续通过逻辑决断方法对整船修理时机进行准确决断,故本文采用更为严谨的基于产生式规则的推理方法,通过正向推理确定修理时机。

1.2.1 控制血糖 加强血糖监测根据患者自身的状况调整降糖药使用,透析期间密切观察有无低血糖反应,通过指导患者定量进餐,常备点心、糖果,停用1次胰岛素注射,血液透析过程中给患者补充葡萄糖、正常饮食等,预防治疗期间低血糖发生。

规则推理(rule-based reasoning,RBR)常常应用于事实推理、故障诊断和专家系统中,其实现推理的原理就是首先把相关领域专家的经验知识按照一定的知识表示形式存储在知识库中,然后在合适的推理方式下找出所匹配的规则,最后按照存储的知识和规则推理出结果。产生式规则是最常用的知识表示形式之一,将产生式规则应用于规则推理的知识表示可以带来显著优势:“IF-THEN”的表示形式自然直观,通俗易懂,容易表达领域内的知识,且推理效率较高。产生式规则的一般表示形式如下:

IF〈pattern1〉 THEN〈action1〉

ELSE IF〈pattern2〉 THEN〈action2〉

⋮

ELSE〈actionn〉

(8)

pattern表示模式部分,即前提、条件;action表示动作部分,即结论、要执行的操作。整个产生式的含义是:如果条件1被满足,则可以得出结论或执行既定操作1;如果条件2被满足,则可以得出结论或执行既定操作2;……;若以上条件都不满足,则直接得出结论或执行既定操作n。根据上述表示形式生成舰船装备维修时机的规则如下:

Rule1:IFcurtime-sertime Rule2:IFcurtime-lastrepair 图2 维修时间推理决策图Fig.2 Maintenance time reasoning decision diagram 将产生式规则按照图2的逻辑应用于决策系统,可以确定装备的维修时间,进而得到整船的修理时机,具体过程如下:首先连接技术状态数据库,通过FMEA和逻辑决断方法确定修理范围和修理等级,然后根据修理等级判断舰船是开展大规模的等级修理还是进行小规模的临抢修,若进行临抢修则直接开展舰员级修理和换件工作,无需判断维修时间;若进行等级修理则根据采用定期维修策略还是预防性维修策略来确定维修时间,预防性维修策略匹配Rule1,定期维修策略匹配Rule2,从而推理出装备的维修时间。对于修理时机的确定,应该选择距离当前日期最近的装备维修时间作为整船的等级修理时机。 某型舰船由船体与舾装、推进系统、电力系统、辅助系统、综合平台管理系统和作战系统六大系统组成,每个系统又由很多关重件组成。在这六大系统中,船体与舾装涉及舰船整体结构和进坞问题,电力系统和推进系统是舰船电能和动能的来源,这3个系统都极具代表性。鉴于舰船复杂的系统结构,本案例将舰船维修BOM结构分为3层:舰船-系统-关重件,并将关重件作为主要研究对象,不再向下细分;由于舰船所涵盖的关重件较多,很难对每个关重件都进行故障分析和寿命预测,故本案例选取船体与舾装系统中的舵装置、电力系统中的柴油发电机组和推进系统中的减速齿轮箱进行研究,并根据得到的结果开展自下而上的推理分析。 本节通过FMEA方法分析修理厂提供的某型舰船的舵装置、柴油发电机组、减速齿轮箱的故障维修信息,找出故障模式和失效原因,并根据严重度、发生率、检测度的评价标准对故障的风险情况进行评分,最后通过式(1)计算得到RPN值。单个关重件可能会出现多处故障,而每处故障的RPN值都可能不同,可能对应多个修理需求级别。针对上述情况,本文将该关重件多个故障的RPN值进行比较,选出最大值,利用最大的RPN的值对照表2确定修理需求级别,分析结果见表3。 由表3可以得到:舵装置的修理需求级别是Ⅱ级,为风险故障件;柴油发电机组的修理需求级别是Ⅰ级;减速齿轮箱的修理需求级别是Ⅱ级,为风险故障件。 为了确定关重件的维修时间,首先要根据1.2节的威布尔分布模型开展装备的故障预测,确定装备的中位寿命。舵装置主要由舵和操控装置组成,是用来改变舰船航向的关键装备,其性能直接关系到舰船操控性和安全性。修船厂收集的同一批型号的20个舵装置的历史故障时间见表4。 表3 舰船关重件FMEA分析表Tab.3 FMEA analysis of ship critical parts 表4 舵装置历史故障时间Tab.4 Rudder device historical failure time 使用威布尔分布模型进行故障预测前,首先要进行数据拟合检验。只有拟合效果较好的数据才能使用威布尔分布模型进行预测,使用MATLAB软件对20个故障数据进行拟合的检验结果见图3。 图3 威布尔分布数据拟合检验结果Fig.3 Weibull distribution data fit test results 由图3可以看出,历史故障时间数据沿一条斜率大于零的直线均匀分布,说明该数据集分布情况符合威布尔分布,可以通过威布尔分布模型对舵装置的故障时间进行预测。在故障预测之前,需要通过1.2.2节的极大似然估计法进行参数估计:将历史故障时间输入MATLAB程序中,使用牛顿迭代法对式(7)进行迭代求解,得到极大似然法参数估计的结果为b=9.826,θ=175.273。将b和θ的估计值代入式(3)、式(4),得到失效概率密度函数和可靠度函数: (8) (9) 在MATLAB软件里使用plot函数绘制可靠度、失效概率密度、剩余寿命失效概率密度和剩余寿命累计概率分布相关量与运行时间的统计图,见图4。 (a)可靠性变化曲线 (b)失效概率变化曲线 (c)t=70 d时的剩余 寿命失效概率 (d)t=70 d时的剩余 寿命累积分布图4 威布尔相关统计指标变化Fig.4 Weibull related statistical indicators change graph 图4a所示为舵装置的可靠度随运行时间的变化规律,使用MATLAB中solve函数求解式(8)、式(9),可以得到当t=169 d时,可靠度和累计失效概率均为50%,即中位寿命为169 d。图4b所示为舵装置失效概率密度随运行时间的变化规律,可以得到t=174 d时失效概率密度最大,即该点后装备发生故障的概率最大,因此,最好在此之前就进行维修,这也印证了选择中位寿命预测装备维修时间的合理性。图4c和图4d所示均为舵装置运行70 d以后,剩余寿命的概率密度、累计分布与运行时间的简单函数关系,不再赘述。 同理,根据柴油发电机组的历史故障时间数据:235 d,251 d,267 d,289 d,293 d,300 d,302 d,305 d,307 d,314 d,321 d,327 d,330 d,334 d,340 d,345 d,362 d,370 d,375 d,383 d可以得出b=9.417,θ=326.488,中位寿命为314 d。根据减速齿轮箱的历史故障时间数据:201 d,211 d,217 d,225 d,231 d,235 d,239 d,244 d,247 d,251 d,252 d,258 d,260 d,269 d,270 d,273 d,278 d,284 d,293 d,301 d可以得出b=10.585,θ=263.918,中位寿命为255 d。 根据表3可以得到某型舰船装备的修理范围:有3个故障件,存在于3个系统中,且风险故障件舵装置影响了船体与舾装系统,风险故障件减速齿轮箱影响了推进系统。通过图1对上述情况进行逻辑决断分析,易得出舰船的修理等级为坞修。 确定了需要进行坞修后,就可以利用图2所示的逻辑流程进行推理判断。在无特殊要求必须使用固定修理间隔期的情况下,本文采取预防性维修策略,上述各关重件均服从Rule1。将计算得到的中位寿命代入Rule1中,根据舰船的服役时间和当前日期就可以确定故障件的维修时间,最终确定整船的修理时机,生成的结果见表5。 表5 整船维修时机和等级的确定Tab.5 The Determination of the timing and level of ship repair 依据舰船装备技术状态和故障维修信息生成舰船修理范围、修理等级和修理时机的决策过程以及舰船装备等级修理决策系统业务流程,如图5所示。 图5 业务流程图Fig.5 Business flowchart 本系统的业务流程从分析影响舰船等级修理的因素开始,区分出影响舰船等级修理需求的关重件和系统;然后收集关重件的技术状态信息,筛选出装备的故障维修信息和历史故障信息;通过制定修理需求级别评价准则运用FMEA法分析装备故障维修信息,确定装备的修理需求级别和修理范围,进而通过逻辑决断的方法确定整船的修理等级;根据装备历史故障时间采用极大似然估计法对威布尔分布的形状参数b和尺度参数θ进行估计,开展装备的寿命预测,将计算出的中位寿命作为故障预测的结果;若无指定的维修间隔期,则采用预防性维修策略,在Rule1中代入中位寿命进行规则推理,确定装备的维修时间;反之,若采取定期维修策略,则在Rule2中代入维修间隔期进行规则推理,确定装备的维修时间;最后通过装备的维修时间确定整船的修理时机,生成舰船等级修理决策的维修报告单。 本系统采用Java语言进行开发,采用MySQL作为数据库,用到的主要技术框架有SpringBoot、MyBatis-Plus、VUE等,系统包括舰船管理、技术状态信息管理、维修BOM管理、修理等级分析、修理需求生成和系统管理6个功能模块,主界面如图6所示。 图6 系统主界面Fig.6 System main interface diagram 该系统在某型舰船等级维修项目管理中进行了应用验证。将该舰船的基本信息、维修BOM结构以及关重件的技术状态数据和维修信息导入后,根据定义好的FMEA评价规则,由系统自动计算各关重件的风险顺序数,确定装备的修理需求级别和修理范围;再利用产生式规则和逻辑决断方法,使用威布尔分布模型算法预测装备的中位寿命,自动计算整船的修理时机和修理等级,最后生成舰船等级维修需求报告。实际应用表明,该系统较好地解决了传统等级修理模式中固定的修理结构和间隔期缺乏灵活性的弊端,为舰船装备等级修理决策和舰船维修项目管理提供了有力的技术支持,达到了客户预期的功能。 本文在确定舰船-系统-关重件三级维修BOM结构的基础上,将关重件作为基本的维修单元开展研究;同时,降低对技术状态数据的要求,利用故障现象和维修信息,采用FMEA方法对故障进行风险分析,通过历史故障数据,采用威布尔分布模型对关重件进行故障预测,通过逻辑决断和规则推理将研究对象从关重件层面上升到舰船层面,对整船的修理等级和维修时机进行自动化决策。 伴随着传感器技术和物联网技术的发展,可以获取的装备技术状态信息的数量和精确度都会飞跃式增长。下一步将继续探索适合舰船等级修理的预防性维修决策理论和方法,特别是将预防性维修与状态监测和健康管理、人工智能故障预测算法相结合,克服FMEA定性分析带来的主观性影响,进一步提高舰船装备维修决策的实时性和准确性,推动基于状态的维修(condition-based maintenance,CBM)、故障预测与健康管理(prognostic and health management,PHM)技术在舰船维修领域更广泛地应用。

2 案例研究

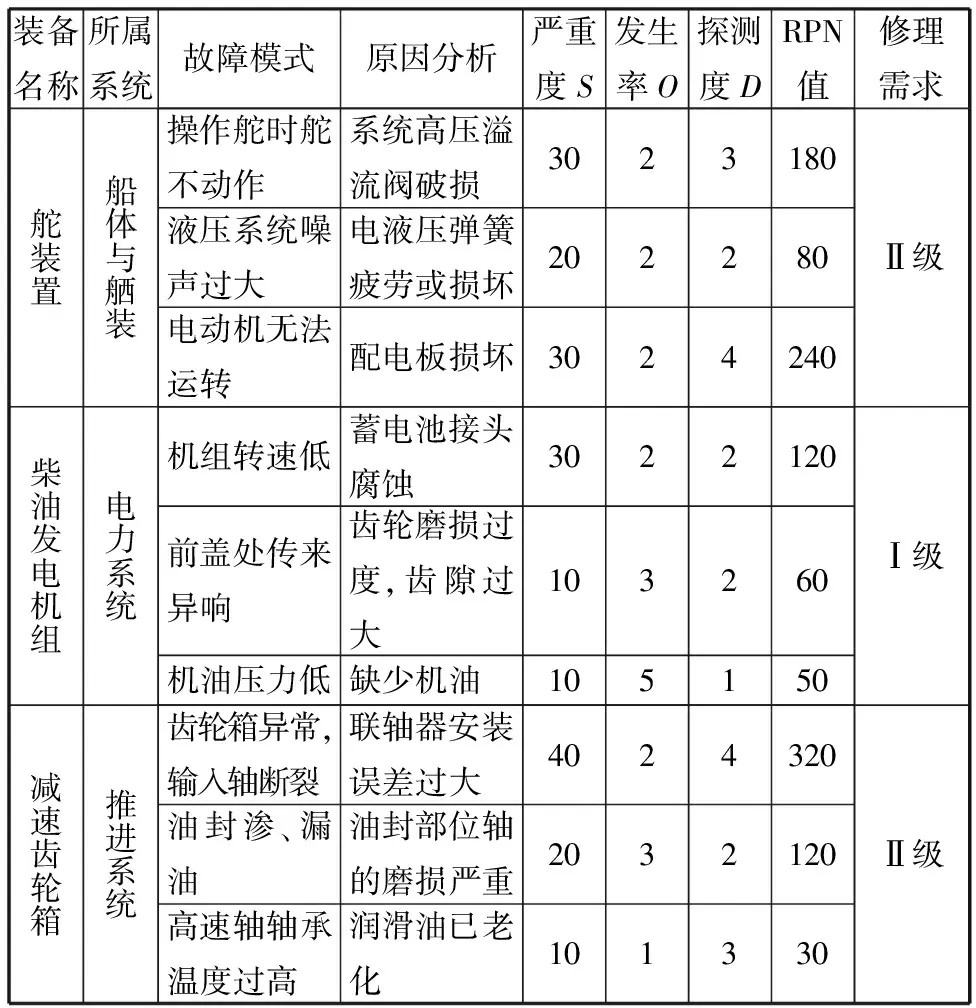

2.1 修理需求级别的确定

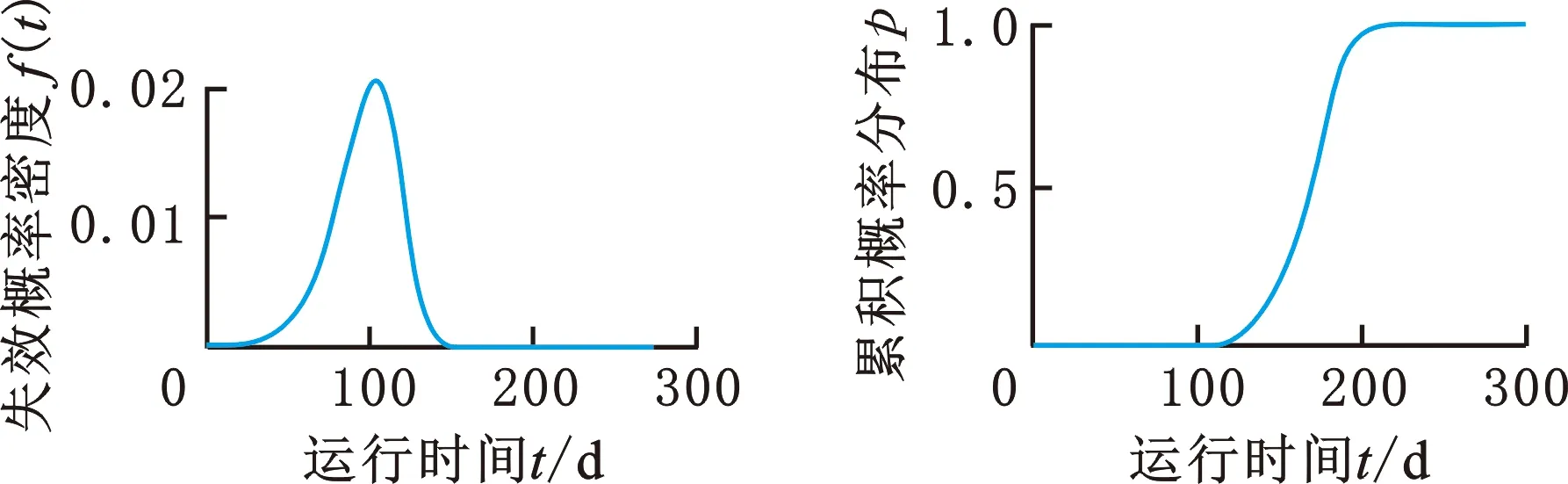

2.2 中位寿命的确定

2.3 整船修理等级和时机的确定

3 系统开发

4 结语