水平定向钻进取芯钻具关键技术研究

刘郡

(中国铁建重工集团股份有限公司,湖南 长沙 410100)

1 概述

随着定向钻进技术在石油钻井领域的发展和应用,其技术已逐步延伸至煤炭、地质行业(王清峰,2013)。我国是世界上隧道修建规模和难度最大的国家,截至2020 年底,在建和规划的铁路隧道总里程已超10000km。大量深长山岭隧道和跨海越江隧道工程的开工建设,对隧道施工前的超前地质预报提出了更高要求。这类工程在地层中一般呈水平分布状态,使用钻探设备向掌子面前方钻进取芯,可直接揭露隧道掌子面前方地层岩性、构造、地下水、岩溶、软弱夹层等地质体及其性质,是最直接有效的超前地质预报方法之一(李术才等,2014;杨卫明,2018;严鹏等,2013;卢春华等,2009)。然而若采用传统的直孔或直线斜孔钻进取芯技术,受重力和围岩各向异性等影响,300m 以上钻孔轨迹会弯曲显著,难以真实反映隧道穿越区域的地质特性(刘堃等, 2000)。水平定向钻进取芯技术则能以较少的钻进入射点、较短的钻进轨迹和较低的钻探成本,获取较大的有效地质信息量(向军文等,2007;王强等,2017)。

水平定向钻进取芯技术属于近年发展起来的高新技术,目前仅为少数几个国家掌握,如挪威、美国等(向军文等,2007;谈耀麟,1992)。国外公司对水平定向钻进取芯钻具的相关技术严格保密,在国内仅提供高价技术服务,且对我国复杂的地质条件存在一定不适应性。据悉,某国外公司定向钻进取芯每米施工费用约8000 元,较高的投入是否与收益相称是限制国外水平定向钻进取芯钻具在国内推广应用的主要原因(王振,2017)。

国内水平定向钻进技术主要有稳定组合钻具钻进、孔底马达钻进和机械式连续造斜器钻进方法(王清峰,2013;赵燕来等,2018;刘建林等,2018)。稳定组合钻具钻进方法是由不同直径规格的直线取芯钻具组合分级钻进,主要利用钻具自身的重力、弯矩和钻机的倾斜角度控制等,控制钻孔轨迹上仰、下斜或直线钻进。这种方法缺点在于纠偏能力较差,无法精准控制钻孔轨迹。孔底马达钻进方法是利用以高压冲洗液作为动力源的孔底马达,配合弯曲接头和孔底测斜仪器进行定向钻进(李明杰等, 2017;吴景华,1997;路家兴等, 2019)。其纠偏能力远强于稳定组合钻具,但受工作原理限制,马达安装在近钻头端,无法实现取芯功能。机械式连续造斜器利用滑块与孔壁支撑的反作用力使钻具弯曲,达到定向钻进的目的。其缺点在于径向制动扭矩小,钻进过程中易发生角位移,影响造斜效果,且因内部安装空间限制,无法实现取芯功能。国内学者向军文、任攀攀等(向军文等,2007;任攀攀等,2010)研制了几种水平定向钻进取芯钻具,并取得了一定的试验效果,但对其关键技术,如钻头偏斜控制技术、钻进轨迹测量技术、钻进方向控制技术等,还需进一步研究。

本文设计了一种新型水平定向钻进取芯钻具,重点介绍了其基本结构和工作原理;探讨了其关键技术,包括钻头偏斜控制技术、钻进轨迹测量技术和钻进方向控制技术;说明了其主要施工方法,并提出了水平定向钻进取芯钻具的未来发展方向。

2 水平定向钻进取芯钻具结构及工作原理

2.1 基本结构

水平定向钻进取芯钻具结构如图1 所示,主要包括钻头、支点轴承、偏置组件、中心轴、封隔器、悬臂轴承和锁止机构。图1(a)为钻头自由状态的结构示意图,此时中心轴未发生挠曲,钻头未发生偏斜。图1(b)为钻头偏斜状态的结构示意图,此时中心轴处于挠曲状态,连接中心轴的钻头发生偏斜,可进行定向取芯钻进。

图1 水平定向钻进取芯钻具结构示意图

2.2 工作原理

水平定向钻进取芯前,在地面上将钻具调整至钻头偏斜状态。通过调整偏置组件给中心轴施加径向偏置力,使中心轴发生挠曲,经过支点轴承使连接中心轴的钻头发生偏斜。中心轴的挠曲程度决定钻头偏斜角度大小。

水平定向钻进取芯时,将处于钻头偏斜状态的钻具下放至孔底,再将内管总成和测量装置下放到中心轴内部,内管总成前端为长1.5m 或3m 的取芯筒,后端为捞矛头结构。岩心将随着钻进过程从中空钻头处进入取芯筒中(朱恒银等,2016;苏宏岸等, 2014)。冲洗液从钻杆中流入,流经中心轴内部与内管总成外部的间隙,从钻头处流出,碰到孔底后从外壳和孔壁的间隙中返回至地面,经过泥浆池沉淀和过滤后再次注入到钻杆中。冲洗液的循环流动有润滑、冷却、携渣和护壁的效果。再利用钻机将扭矩和转速传递到钻杆,在水平定向钻进取芯钻具中的动力传递路径为钻杆-锁止机构-悬臂轴承-中心轴-钻头,从而给钻头施加钻压和扭矩,开始定向取芯钻进。岩心填满取芯筒后,停止钻进,采用绳索取芯的方式,下放打捞器将内管总成和测量装置从中心轴内部取出,获取定向岩芯。

2.3 钻具特点

2.3.1 采用机械式内偏置工作原理,通过机械式结构实现钻头的偏斜。相比液压式内偏置,机械式无需液压控制、配流系统、高精度的加工和较高过滤精度等要求,具有钻头偏斜控制较易实现、偏斜角度调整响应速度快的特点。

2.3.2 采用指向钻头式工作原理,即偏置组件直接或间接偏置连接钻头的中心轴使其弯曲来使钻头发生偏斜。相比推靠钻头式,即偏置组件在钻头附近偏置钻头直接给钻头提供侧向力,指向式具有井身质量高、受地层软硬程度以及钻孔扩径等因素影响小等特点(杜建生,2009)。

2.3.3 采用静态偏置式工作原理,即偏置组件在钻进过程中不与钻杆一起旋转,可在某一方向上提供固定侧向力。相比动态偏置式,即偏置组件在钻进过程中与钻杆一起旋转,依靠控制系统使其在某一位置定向周期性伸出,靠支撑反力提供导向力,静态偏置式有外壳与孔壁摩擦力较小、控制系统相对简单等特点。

2.3.4 通过锁止机构和封隔器实现防止偏置组件旋转、锁定钻头偏斜方向的目的。锁止机构和封隔器的运动状态通过液压驱动,当冲洗液达到一定压力,锁止机构将使钻杆和外壳分离,封隔器处于膨胀状态,抵住孔壁,从而防止与外壳相连的偏置组件旋转。

2.3.5 采用绳索取芯钻进方式,相比单次提钻取芯钻进方式工期可缩短50%以上,钻探成本可减少20%以上(向军文等,2007;彭奋飞等,2020;卢予北等,2012)。

2.3.6 该水平定向取芯钻具包括测量装置,可在钻进过程中实时测量钻进轨迹的方位角、井斜角和钻具的工具面角等参数,为钻具钻进方向调整提供参考。

3 水平定向钻进取芯钻具关键技术

3.1 钻头偏斜控制技术

如图1 所示,钻头的偏斜角度由偏置组件的径向偏置力、偏置组件至悬臂轴承的距离和偏置组件至支点轴承的距离决定。在悬臂轴承和支点轴承的距离一定的情况下,偏置组件与支点轴承的距离越小,中心轴受到的最大截面弯矩越大,中心轴的寿命将受到影响,但是,偏置组件与支点轴承的距离越大,又会降低钻头的偏斜角度(张红,2017)。因此需根据具体结构,找到合适的偏置组件距离支点轴承、悬臂轴承的距离比,既保证钻头的偏斜角度需求,也确保满足中心轴的寿命要求。

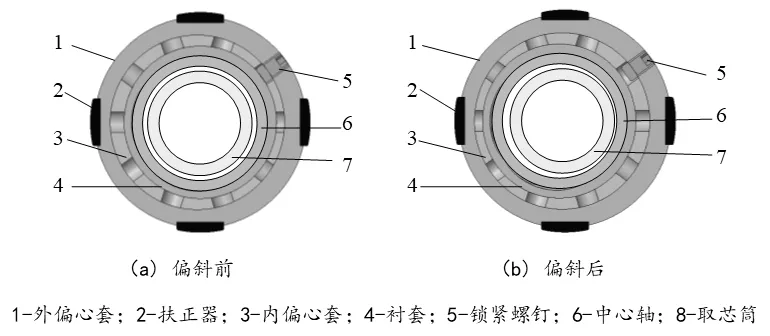

该定向取芯钻具的偏置组件截面图如图2 所示,包括外偏心套、扶正器、内偏心套、衬套、锁紧螺钉、中心轴和取芯筒。钻头偏斜前,外偏心套的径向最厚位置与内偏心套的径向最薄位置接触,通过锁紧螺钉保证外偏心套和内偏心套的相对旋转位置,两者偏心距一致,从而保证中心轴与外偏心套外圆同轴。旋转内偏心套,使得外偏心套的径向最厚位置与内偏心套的径向最厚位置接触,通过锁紧螺钉保证外偏心套和内偏心套的相对旋转位置,将使得衬套和中心轴在偏置组件处发生径向位移,即中心轴发生挠曲,连接中心轴的钻头发生偏斜。

图2 偏置组件截面图

由于中心轴工作时处于旋转状态,外偏心套和内偏心套工作时处于不旋转状态,为了减小摩擦,内偏心套和中心轴之间设计了硬度较低的衬套作为易损件。取芯筒属于内管总成的一部分,用于存储岩心。中心轴与取芯筒之间应有一定间隙,保证中心轴处于挠曲状态时,不会使得取芯筒发生较大挠曲,从而减少堵心现象的发生。

3.2 钻进轨迹测量技术

水平定向钻进过程中,可通过测量装置获得钻孔的方位角、井斜角和钻具的工具面角,通过这三个角可以了解钻具的空间位置和工作状态,以调整和控制钻进方向(卢秋平等,2020;吴翔等, 2012)。这三个参数的定义分别为(杜建生,2009):

方位角:过钻孔轴线的铅垂面与钻具横截面的交线在大地坐标系上的水平投影与地球磁北方向的夹角。

井斜角:钻孔轴线方向与重力方向之间的夹角。

工具面角:钻具绕自身轴线旋转的程度,为俯视钻孔方向仪器斜口基准相对于钻孔高边顺时针方向旋转的角度。其中,高边为过钻孔轴线的铅垂面与钻具横截面的交线的上倾方向。

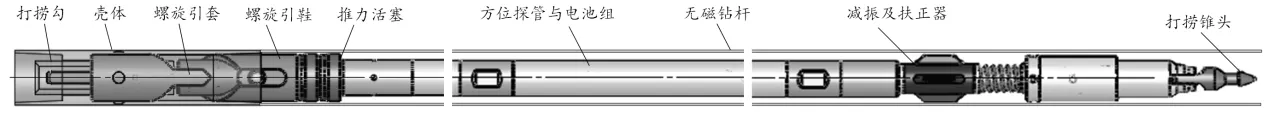

该定向取芯钻具的测量装置结构装配示意图如图3 所示,包括打捞勾、壳体、螺旋引套、螺旋引鞋、推力活塞、方位探管与电池组、无磁钻杆、减振及扶正器、打捞锥头等。测量装置装配在壳体和无磁钻杆的内部。壳体一端与水平定向钻进取芯钻具的外壳连接,另一端与无磁钻杆连接。壳体内部焊接有螺旋引套,与测量装置的螺旋引鞋配合,保证壳体和测量装置的旋转角度一致。测量装置的打捞勾与内管总成的捞矛头连接。测量装置上设有推力活塞,用以在冲洗液压力作用下将测量装置送至孔底。方位探管与电池组设计在测量装置内部,用以测量和存储方位角、井斜角、工具面角等参数。其中,方位角和井斜角用于测量钻孔的空间位置,工具面角用来测量壳体绕自身轴线旋转的程度,间接反映与壳体连接的偏置组件绕自身轴线旋转的程度,从而获取钻头的偏斜方向。测量装置上设有减振装置和扶正器,能经受高速旋转切削钻进条件下的强烈振动和冲击,具有较好的抗振性能(吴光琳等, 2001)。测量装置后端设有打捞锥头,可采用绳索取芯方式,随同打捞器一同捞出,进而读取测量的方位角、井斜角、工具面角等参数。

图3 测量装置装配示意图

3.3 钻进方向控制技术

钻进方向控制技术可通过测量装置、锁止机构、封隔器三种结构共同作用实现,测量装置与内管总成连接,锁止机构和封隔器的位置和结构示意图如图1 所示。测量装置可测得钻具的空间位置和工作状态,根据测量数据判断是否需调整钻进方向。锁止机构内部设有传动销,传动销在冲洗液压力下可发生轴向移动,从而控制钻杆与该钻具外壳分离或接合,即控制外壳是否跟随钻杆旋转,如图1 所示。封隔器处设有橡胶圆管,在冲洗液压力作用下,橡胶圆管膨胀至接触孔壁,从而增大外壳旋转阻力,防止外壳旋转(谈耀麟,1992)。

水平定向取芯钻具下放至孔底时,先不注入冲洗液,此时,锁止机构内部的传动销使钻杆与外壳接合,若钻杆旋转,外壳随之旋转。封隔器处的橡胶圆管处于收缩状态。通过测量装置测得工具面角,如果发现钻头偏斜方向与期望值不符,钻进方向需要调整,可缓慢旋转钻杆,带动外壳同步旋转,达到孔内调整钻头偏斜方向的目的。

水平定向钻进取芯时,钻具外壳应处于不旋转状态,从而锁定钻头偏斜方向。此时,注入冲洗液,形成冲洗液循环回路。在冲洗液作用下,锁止机构的传动销发生轴向移动,使钻杆和外壳分离,若钻杆旋转,外壳不旋转。封隔器处的橡胶圆管将膨胀至孔壁,增大外壳旋转时的阻力,达到防止外壳旋转的目的。在外壳不旋转的条件下,施工人员再对钻杆施加钻压和转速,开始定向钻进取芯工作。

4 水平定向钻进取芯钻具施工工法

水平定向钻进取芯钻具的施工流程如图4 所示。具体如下:

图4 定向取芯钻具施工流程图

步骤1:定向钻进前的准备。定向钻进前应通孔,扫除残余岩心、冲洗孔底岩粉并校正孔深。检查钻机、泥浆泵、动力系统等,确认无故障。

步骤2:定向取芯钻具的检查。在未注入冲洗液条件下,锁止机构内部的传动销应使钻杆与外壳接合,封隔器内的橡胶圆管处于收缩状态。此时缓慢旋转钻杆,钻头和外壳应能同步正常旋转。在注入冲洗液条件下,锁止机构内部的传动销使钻杆与外壳分离,封隔器内的橡胶圆管处于膨胀状态。此时缓慢旋转钻杆,钻头应能正常旋转,外壳应不旋转或因摩擦作用等以比钻头旋转慢的速度旋转。

步骤3:钻头偏斜角度的调整。参考3.1 部分钻头偏斜控制技术,调整钻头偏斜角度。

步骤4:定向取芯钻具的下放。定向取芯钻具在下钻前,应进行通过性校验,避免因钻头偏斜产生超径不能下入孔内。应缓慢下放定向取芯钻具至孔底。

步骤5:内管总成和测量装置的下放。测量装置装配在内管总成上部,内管总成和测量装置作为一个整体部件下放,两者通过冲洗液压力作用下放至孔底。测量装置的螺旋引鞋与钻具壳体内部的螺旋引套配合后,内管总成的弹卡进入钻具壳体内部的弹卡室,使钻具轴向定位。

步骤6:钻进轨迹的测量。参考3.2 部分钻进轨迹测量技术获得方位角、井斜角、工具面角等参数。比较实际钻进轨迹和期望钻进轨迹,结合钻具的工具面角,判断是否需要调整钻头的偏斜方向,从而调整下次取芯钻进方向。

步骤7:钻进方向的调整。根据测量数据,确定钻头偏斜方向需要调整的角度θ。参考3.3 部分钻进方向控制技术,缓慢旋转钻杆,旋转角度为θ。再次测量工具面角,判断是否调整到位,若仍未调整到位,重复本步骤。若已调整到位,则钻进方向调整过程结束。

步骤8:钻具的定向钻进。注入冲洗液,形成冲洗液循环回路。对钻杆施加一定钻压、转速,钻头开始旋转切削作用,钻具开始定向钻进取芯。

步骤9:钻具的取芯操作。一次取芯钻进终了,下放打捞器打捞测量装置和内管总成。倒出岩心到岩心盒,并利用记号笔按顺序对岩心进行标记。读取测量装置数据,并对数据进行处理,为下次定向钻进中钻进方向是否需要调整提供参考。

步骤10:判断是否结束定向钻进过程,若否,回到步骤5,若是,则定向钻进过程结束。

5 未来发展方向

随着川藏铁路、海底隧道等国家重大工程的开工建设,长距离水平定向钻进取芯钻具的研制具有重要的现实意义(Robert, Carpenter,2015)。作为地质勘探的一种关键设备,水平定向钻进取芯钻具的应用可显著减小隧道建设风险,及时查出问题围岩、地下水位置,为川藏铁路、海底隧道等长大隧道可行性研究、设计和施工等重大工程决策提供有效的数据支撑(薛翊国等, 2020;彭建兵等,2020)。然而,目前的水平定向钻进取芯钻具在效率提升、智能化等方面仍有较大的发展空间,具体如下:

5.1 测量数据的实时传输、读取和分析。目前钻孔的测量数据存储在测量装置中,需利用打捞器取出测量装置后离线读取和分析。未来,测量数据在钻进过程中的实时传输、读取和分析是提高定向钻进取芯效率的重要手段之一。

5.2 钻头偏斜角度的孔内实时调整。目前钻头偏斜角度大小是先在地面上调整好确定,再下入孔底。未来,在钻孔内实现钻头偏斜角度大小的实时调整是钻具操作简单化、智能化的一种发展趋势。

5.3 充分利用测量数据,实现一孔多用。目前利用的测量数据为方位角、井斜角和工具面角,实际上通过钻孔还可测得伽马、电阻率、地应力等参数(邬爱清等, 2018),如何充分利用多种测量数据获取尽可能多的地质信息是未来需要研究的问题(谢和平等,2020)。

6 结论

文章采用静态机械式内偏置指向式的工作原理,设计了一种新型水平定向钻进取芯钻具,可同时实现水平定向钻孔和绳索取芯功能,具有控制系统相对简单、受地层软硬程度以及钻孔扩径等因素影响小、钻进效率高等优点,在地质勘探、矿物探查等领域有较好的应用前景。主要创新点如下:

6.1 提出了钻头偏斜角度大小控制的一种实现方式。设计了由外偏心套、扶正器、内偏心套、衬套、锁紧螺钉组成的偏置组件结构,其偏心量可调,从而控制钻头偏斜角度的大小。

6.2 提出了钻进轨迹实时测量的一种实现方式。设计了由打捞勾、壳体、螺旋引套、螺旋引鞋、推力活塞、方位探管与电池组、无磁钻杆、减振及扶正器、打捞锥头等组成的测量装置,与内管总成连接,可测量钻进轨迹的方位角、井斜角、钻具的工具面角等参数,为钻进方向是否需要调整提供参考。

6.3 阐明了钻进方向控制的具体实现方法和基本结构,主要通过测量装置、锁止机构、封隔器三种结构的共同作用,可实现孔内调整钻进方向的功能。

6.4 说明了水平定向钻进取芯钻具的主要施工方法,该钻具也可用于倾斜孔和垂直孔的定向取芯作业,为长距离定向取芯的施工提供一定的技术参考。

6.5 探讨了水平定向钻进取芯钻具的未来发展方向,包括测量数据实时传输、读取和分析、钻头偏斜角度的孔内实时调整和充分利用测量数据,实现一孔多用三个方面。