动车组侧门用增压缸漏油分析及解决方案

李善飞, 宫大斐, 孙国栋, 薛学栋

(中车青岛四方机车车辆股份有限公司, 山东青岛 266111)

0 引言

增压缸作为一种典型的气液压转换装置融合了液压系统体积小、输出大和气压系统环保、低成本的优点,广泛应用于工业领域。

动车组由于频繁的会车和进出隧道, 造成侧门承受大冲击的不稳定外部载荷, 同时车门密封也会随运用时间的增加由于密封胶条的蠕变也会产生劣化, 需要进行适当的尺寸补偿。 采用增压缸驱动的侧门压紧密封系统可以有效解决上述问题,抵抗冲击载荷和实现尺寸补偿。

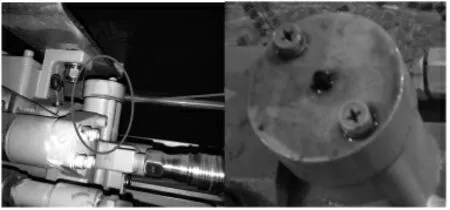

在实际应用过程中增压缸止回阀部位出现漏油现象,漏油部位见图1 所示。 虽然不系统影响正常功能,但严重影响用户的体验,需要研究分析进制定解决方案。

图1 增压缸止回阀部位漏油图示

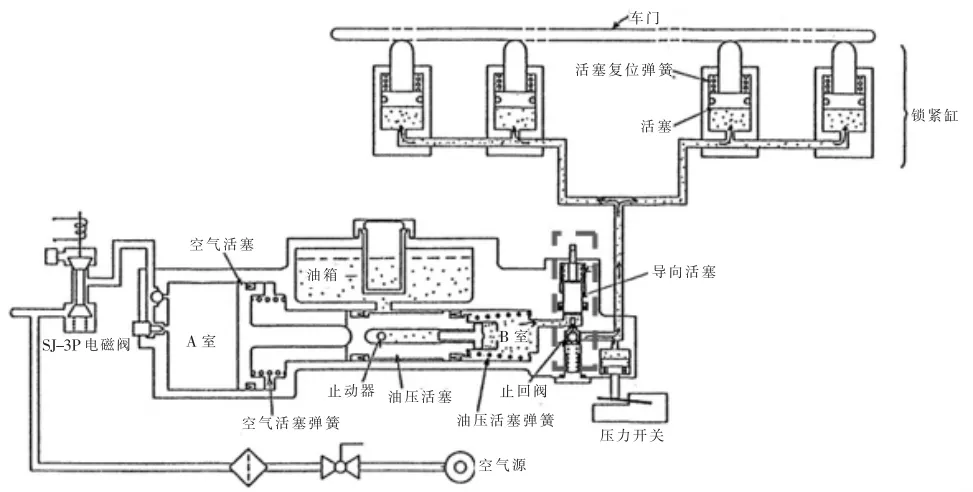

1 侧门压紧结构原理介绍

侧门压紧密封系统依靠动车组提供的压缩空气通过增压缸转换成压紧车门的高压油,驱动油缸来压紧车门。包括1 组增压缸组件、4 套锁紧缸、1 组电磁阀组成。增压缸组件作为核心器件又包括油箱、缸体组件、活塞、止回阀、压力开关等器件。 具体系统组成见图2 所示。

图2 侧门压紧密封系统图示

实现车门压紧密封的核心控制部件为止回阀组件,包括止回阀和导向活塞。

车门松弛指令触发驱动增压缸排气释放然后油压降低,此时导向活塞向下回弹,驱动止回阀打开,锁紧缸内的高压油退回增压缸内,具体见图3 所示。

图3 增压缸释放时止回阀状态图示

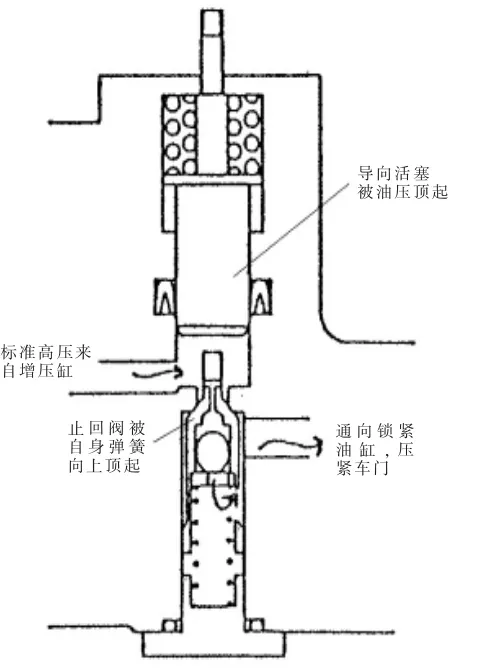

车门压紧指令触发驱动增压缸供气加压然后油压升高,此时导向活塞被向上顶起,止回阀密封球被向下顶开,增压缸内的高压油进入锁紧缸驱动车门压紧,见图4。

图4 增压缸加压时止回阀状态图示

车门运用中受到大冲击载荷时, 锁紧缸内的油压升高,止回阀密封球被向上顶紧,切断锁紧缸内液压油和增压缸内的高压油,实现回路隔离。防止外部载荷对回路造成反向冲击,具体见图5。

图5 车门承受外部冲击时止回阀状态图示

车门的压紧装置采用4 个直动式液压缸,通过压紧缸的输出力和胶条的反力平衡实现车门密封, 具体见图6 所示。 伴随着运用中胶条高度由于老化蠕变等原因的逐渐降低, 压紧缸的行程也会跟随变化,较机械压紧装置能够自适应的进行尺寸补偿。

图6 车门压紧密封状态图示

2 增压导向活塞部位结构方案

导向活塞伴随着车门的压紧密封及松弛动作上下往复运动, 每压紧一次活塞在高压油的作用下向上运动一次,每释放一次则在复位弹簧的作用下向下运动一次。 导向活塞和缸体靠两级密封圈(SKY-14 和1AP14)密封,橡胶密封圈与导向活塞长期存在运动摩擦,失效后便会漏油,见图7。

图7 导向活塞部位结构图

导向活塞采用45 钢机械加工而成, 表面粗糙度为Ra0.8,表面进行发黑处理。 密封圈采用丁腈橡胶整体成型。 缸体为铝合金整体铸造后机加工而成, 表面粗糙度为Ra0.8。

3 原因分析

3.1 外界载荷冲击因素分析

动车组在静态压紧后,压紧系统达到平衡,当在运动中受到气动载荷时, 作用在门板上的气动力传递到4 个压紧油缸的活塞杆上,当气动力大于压紧力时,活塞杆便会后退,液压系统的压强便增大,当载荷过高导致液压系统的压强超过设计允许的极限值时,便会出现渗漏。而目前的渗漏部位在导向活塞部位, 外部载荷由于止回阀的隔离作用不会对导向活塞部位造成冲击。 因此外部载荷冲击不是导致渗漏的直接原因。

3.2 液压油因素分析

所用液压油为水-乙二醇系液压油, 和铝基的增压缸缸体,丁腈橡胶密封圈及45 钢导向活塞都具有良好的相容性[1],因此液压油选型不是导致腐蚀进而渗漏的直接原因。

3.3 结构因素分析

由于液压油在金属表面的附着性稍弱,在活塞向上运动时导向活塞离开密封区域的表面液压油被刮掉,造成表现直接和空气接触, 若导向活塞的表面发黑防护层被破坏,则会引起表面腐蚀。 腐蚀后的导向活塞在与密封圈相互接触运动时会加剧密封圈的磨损,进而造成密封失效。

3.4 表面处理因素分析

表面处理方式为发黑处理, 由于增压缸的分解检修周期为3 年,因此中性盐雾试验的时间按照标准要求的[4]的NSS 试验方法,要求3h 以上(相当于环境中3 年),同时结合车门耐久试验完成了6 万次的动作试验。 但并未对两种工况进行综合评估, 地面试验验证和列车运用的实际工况存在偏离。

图8 导向活塞密封不良导致漏油

3.5 故障件拆解

通过拆解发现,密封件密封失效(磨损、变形、老化),导向活塞表面粗超度严重超过正常的Ra0.8)限值,具有明显的磨损后腐蚀痕迹。

3.6 分析结论

通过上述分析, 导向活塞部位漏油的主要原因为对导向活塞的表面防护层在磨损和腐蚀叠加工况下的综合评估不足导致表面腐蚀。 在与密封圈相互接触运动时加剧密封圈的磨损,造成密封失效形成渗漏。

4 改进方案及验证

4.1 改进方案

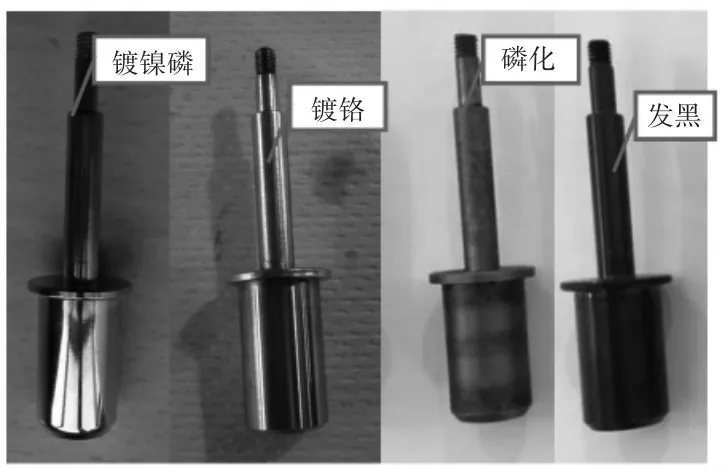

基于不改变结构的前提下, 通过改变表面处理方式进行耐蚀性及耐磨性提升, 目前的主流较经济的表面处理方式为表面镀镍磷、表面镀铬、表面磷化、表面发黑四种方案。 目前导向活塞基体为45 钢并经过调质处理,硬度偏低为HBS200(相当于HV200),表面磷化和表面发黑不能提升表面硬度,导致耐磨性稍差。

关于镀镍磷处理已有研究,工艺方案已经相当成熟,可以有效提升硬度和耐磨性能[2-3]。

关于镀铬处理属于成熟工艺,也可以有效提升硬度,但对于导向活塞端头的螺纹加工表面较难处置。

采用镀镍磷和镀铬处理, 根据样件实测值镀镍磷后硬度可达HV560 左右、 镀铬后硬度可达了HV987 左右。较原表面硬度提升2 到4 倍以上。

针对上述四种方案开展地面验证,选取较优的技术方案。

4.2 试验验证

针对对叠加工况评估不足问题,分步开展试验验证,首先根据目前的主流表面处理方式,制作表面镀镍磷、表面镀铬、表面磷化、表面发黑四种方案进行中性盐雾试验对比;盐雾试验3h 后无明显锈蚀,具体状态如图9 所示。

图9 3h 盐雾试验后不同方案的对比

继续进行盐雾试验,10h 盐雾试验后镀镍磷表面无锈迹,其余方案均出现不同程度锈蚀。具体如图10 所示。

图10 10h 盐雾试验后不同方案的对比

选择3h 盐雾试验后的缸后进行耐久动作试验,6 万次耐久后表面镀镍磷和表面镀铬的整体状态较好, 表面无异常。表面磷化和表面发黑的整体状态较差,均出现了不同程度的磨蚀,导向活塞状态如图11 所示。

图11 盐雾、耐久组合试验后不同方案的对比

根据上述的盐雾试验和动作试验对比情况来看表面镀镍磷和表面镀铬均能满足运用要求, 表面磷化和表面发黑方案不满足运用要求, 但表面镀镍磷对环境耐蚀性优于镀铬。

4.3 改进效果评价

表面镀镍磷方案自实施后基本解决了检修周期内导向活塞部位渗漏问题, 地面验证和实际运用的效果基本一致。

5 结论

本文针动车组侧门用增压缸漏油问题展开了技术分析找出了渗漏原因,并行了试验验证比选研究。

侧门用增压缸渗漏的主要原因为对运动磨损部件的耐腐蚀综合评估不足导致, 单个因素分别测试存在明显缺陷。

针对增压缸导向活塞渗漏问题, 采用表面镀镍磷的方案可以满足运用检修周期的要求。

针对运用环境的多因素影响可以采用逐项分解顺序验证的方案开展,但需要进一步开展相应的研究及验证工作。