三维电极法处理焦化含油废水的试验研究

唐应彪

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心, 河南 洛阳 471003)

炼油厂的焦化含油废水主要来自于延迟焦化装置的吹气冷凝水、 小给水、 冷焦水以及分馏塔塔顶切水, 其组成复杂, 主要含有油类、 硫化物、 氨氮、 多环芳香族化合物及酚类化合物等, 具有刺激性气味、 乳化程度高、 毒性大和难生物降解等特点, 其排放对环境及人类健康造成严重威胁[1-2]。目前焦化含油废水的处理方法可以分为物理法、 化学法、 物理化学法和生物法等[3]。 但这些方法处理效果有限, 如何快速有效处理这类废水, 一直是国内外废水处理领域的难题。

三维电极技术在废水处理领域具有较好的应用前景, 受到了国内外学者的广泛关注[4-5]。 三维电极在降解有机污染物方面以及降低废水中油浓度和色度方面均具有较好的应用效果[6-7]。 与传统的二维电极相比, 三维电极提高了体系的面体比, 缩短了物质间的迁移距离, 提高了传质速率和电流效率, 降低了能耗[8-9]。

本研究采用三维电极法对某炼油厂焦化含油废水进行净化处理, 对废水处理时间、 电压、 极板间距、 活性炭填料投加量和曝气量等影响因素进行了考察优化, 通过对比分析处理前后水样的宏观和微观形貌以及GC-MS 联用(气相色谱-质谱联用)分析等, 进一步评价了三维电极对废水的处理效果。

1 材料与方法

1.1 试验用水

试验用水取自某炼厂延迟焦化装置的焦化含油废水, 外观呈红棕色, 具有刺激性气味, 废水水质见表1。 焦化含油废水组成复杂, 主要含有苯酚及其衍生物, 其中苯酚、 2-甲基苯酚、 4-甲基苯酚、3,5-二甲基苯酚和3,4-二甲基苯酚含量较高。

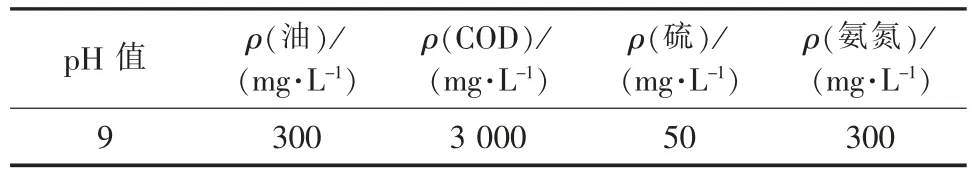

表1 焦化含油废水水质Tab. 1 Characteristics of coking oily wastewater

1.2 仪器及材料

试验仪器: MP6010D 型直流稳压电源, SB-848 型曝气泵及配套装置, LZB-6WB 型玻璃转子流量计, CVH 便携式红外分光测油仪, JA5000C型电子天平尼康TS100F 显微系统。

试验材料: JL 型高纯石墨板, 粒子电极活性炭, 不锈钢板(自制)。

1.3 试验装置

采用自制的三维电极反应装置处理焦化含油废水, 装置实物见图1。 该三维电极反应装置主要由直流稳压电源、 曝气泵和反应器组成。

图1 三维电极反应装置Fig. 1 Three-dimensional electrode device

反应器由有机玻璃制成, 为长方体结构, 规格为15 cm×10 cm×13 cm(长× 宽× 高)。 主电极板的阳极为石墨板, 规格为12.0 cm×6.0 cm×0.5 cm(长× 宽× 厚), 主电极板的阴极为不锈钢板, 规格为12.00 cm × 6.00 cm × 0.15 cm(长× 宽× 厚),极板间距为4 ~12 cm, 极板间填充直径为6 mm 的圆柱形活性炭, 填充量为200 ~600 g。 曝气泵通过反应器底部的气体分布孔向反应器内部提供空气。电压由外接直流稳压电源供给。

1.4 试验方法

采用三维电极法对焦化含油废水进行净化处理, 每次处理500 mL 焦化含油废水, 取废水置于三维电极反应器中, 加入活性炭粒子电极, 调节曝气泵进行曝气, 然后接通直流稳压电源开始计时。试验结束后取上层清液进行分析。 考察处理时间、电压、 极板间距、 活性炭填充量和曝气量等因素对废水处理效果的影响, 并对试验条件进行了优化。

1.5 分析方法

采用红外分光测油仪测定处理后废水中的油含量, 计算除油率。 采用尼康TS100F 显微系统观察处理前后水样的微观形貌。

2 结果与讨论

2.1 处理时间对除油效果的影响

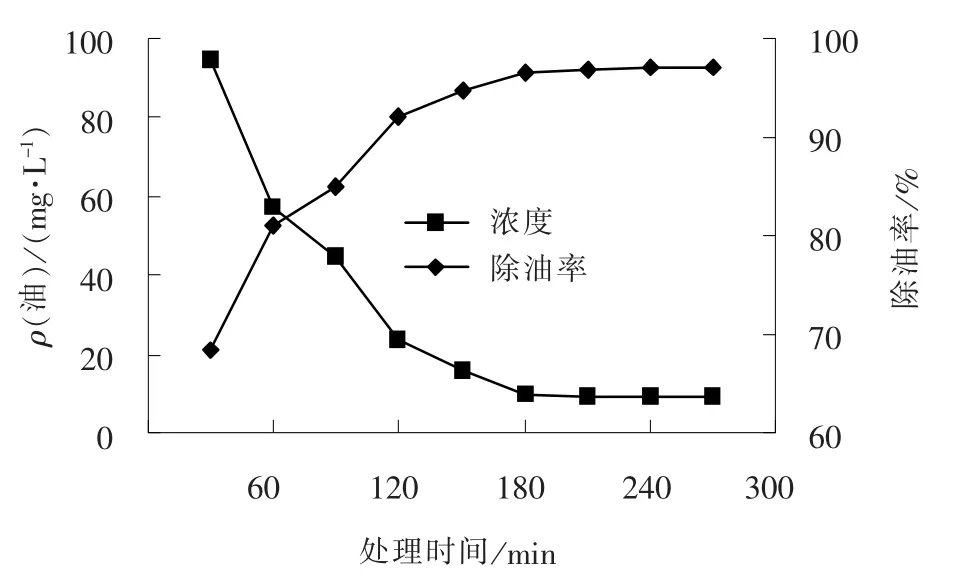

在电压为30 V, 极板间距为6 cm, 曝气量为1 L/min, 粒子电极活性炭的填充量为500 g 的条件下, 改变三维电极处理焦化含油废水的时间, 考察处理时间对除油效果的影响, 结果见图2。

图2 处理时间对除油效果的影响Fig. 2 Effect of treatment time on oil removal

从图2 可以看出, 随着时间的推移, 焦化含油废水中的油浓度逐渐降低, 除油率逐渐升高, 但当处理时间达到180 min 时, 继续延长处理时间, 废水中油的浓度基本保持不变, 除油率的变化趋势逐渐平缓, 废水中的大部分有机污染物已经通过氧化还原等作用被去除, 反应驱动力下降。 在三维电极反应器中, 直接氧化和间接氧化过程同时进行, 活性炭粒子电极在电场中被极化, 不仅具有吸附作用, 而且具备电化学活性[10]。 粒子电极发挥作用需要一定的时间, 随着处理时间的延长, 除油效果逐渐增强, 考虑到成本问题, 确定三维电极处理焦化含油废水适宜时间为180 min。

2.2 电压对除油效果的影响

在极板间距为6 cm, 曝气量为1 L/min, 粒子电极活性炭的填充量为500 g, 废水处理时间为180 min 的条件下, 通过调节直流稳压电源来改变电压, 考察电压对除油效果的影响, 结果见图3。

图3 电压对除油效果的影响Fig. 3 Effect of voltage on oil removal

从图3 可以看出, 随着电压的升高, 焦化含油废水中油的浓度逐渐降低, 除油率逐渐增大, 当电压超过30 V 时, 废水中的油浓度基本不变, 除油率也保持不变, 此时废水的含油污染物基本被去除。 电压是电极氧化及粒子带电的来源, 当电压低于30 V 时, 随着电压的升高, 活性炭粒子电极被极化的程度逐渐增加, 电化学氧化还原反应越容易发生, 除油效果越好。 在极板间距和粒子电极填充量一定的情况下, 当电压为30 V 时, 电流密度较大,粒子电极的催化活性趋于最大, 如果继续升高电压,就会导致副反应增加[11]。 因此, 从废水处理效果和节能经济的角度综合考虑, 选择适宜的电压为30 V。

2.3 活性炭填充量对除油效果的影响

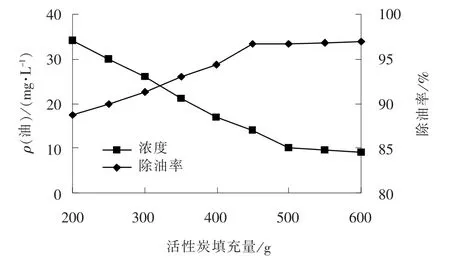

在电压为30 V, 极板间距为6 cm, 曝气量为1 L/min, 废水处理时间为180 min 的条件下, 改变粒子电极活性炭的填充量, 考察其对除油效果的影响, 结果见图4。

图4 活性炭填充量对除油效果的影响Fig. 4 Effect of activated carbon filling quantity on oil removal

从图4 可以看出, 随着活性炭填充量的增加,经过三维电极处理后焦化含油废水的含油量呈现下降的趋势, 除油率不断增大, 当活性炭填充量超过500 g 时, 继续增加其填充量, 废水中的油浓度保持稳定, 除油率不再提高, 除油效果趋于平稳。

在焦化含油废水处理量不变的情况下, 随着活性炭填充量的增加, 废水与填料之间的反应活性位增多、 接触面积增大, 强化了三维电极的氧化还原能力, 同时活性炭对降解产物的吸附容量也会增大,从而提高了除油效果。 当活性炭填充量达到临界值,再继续增加其填充量时, 废水与活性炭接触的有效面积保持不变, 对氧化还原反应的影响明显减弱,废水中的油浓度不变, 除油效果也保持不变。 因此,活性炭填充过多或过少都会影响废水的处理效果,从经济性和资源的有效利用等角度考虑, 选择最佳的活性炭填充量为500 g。

2.4 极板间距对除油效果的影响

在电压为30 V, 活性炭填充量为500 g, 曝气量为1 L/min, 废水处理时间为180 min 的条件下,考察极板间距对除油效果的影响, 结果见图5。

图5 极板间距对除油效果的影响Fig. 5 Effect of plate spacing on oil removal

从图5 可以看出, 当极板间距小于6 cm 时,随着极板间距的增加, 焦化含油废水中的油浓度变化不大, 而当极板间距大于6 cm 时, 随着极板间距的增加, 废水处理效果越来越差。 另外, 当极板间距小于6 cm 时, 电流较高, 能耗增加。

当电压一定时, 极板间距影响电场强度, 进而对污染物的去除产生影响, 当极板间距较大时, 在极板中间形成的电场强度较弱, 不利于废水中污染物的去除; 当极板间距较小时, 电流密度增大, 造成能耗增加, 同时发生一些副反应, 加剧了电极表面的腐蚀, 影响污染物的去除。 因此, 为了提高活性炭粒子电极被极化的程度, 并使其更有效地参与到电化学氧化过程中, 应该选择合适的极板间距, 考虑到废水处理效果及能耗等多种因素, 本试验中选择6 cm 作为合适的极板间距。

2.5 曝气量对除油效果的影响

在电压为30 V, 活性炭填充量为500 g, 极板间距为6 cm, 废水处理时间为180 min 的条件下,调节曝气量, 考察曝气量对除油效果的影响, 结果见图6。

图6 曝气量对除油效果的影响Fig. 6 Effect of aeration quantity on oil removal

从图6 可以看出, 随着曝气量的增加, 废水中油浓度呈现先减小后增大的趋势。 当曝气量较小时, 逐渐增加曝气量不仅可以加快废水中的污染物扩散到粒子电极表面的传质速率, 而且可以防止污染物及难降解中间产物在粒子电极表面沉积, 提高了氧化还原反应速率, 有利于污染物的去除; 同时反应器中的氧含量逐渐增加, 有机物的氧化降解效果不断增强, 增加了废水与填料之间的反应活性位和接触面积。 但当曝气量过大时, 由于污染物在粒子电极表面的反应需要一定的停留时间, 气泡过度冲刷电极表面, 会干扰污染物在粒子电极表面的反应, 产生剧烈的扰动, 使整个反应体系呈现全混流状态, 不利于氧化还原反应以及物理吸附过程的进行, 从而影响除油效果。 因此, 本试验中选择1 L/min 作为适宜曝气量。

2.6 优化试验条件

通过上述试验结果可知, 处理时间、 电压和活性炭填充量等工艺条件对焦化含油废水的处理效果均有重要的影响。 综合考虑几种因素, 得到焦化废水处理的优化工艺条件为: 处理时间180 min、 电压30 V、 活性炭填充量500 g、 极板间距6 cm、 曝气量1 L/min, 此时三维电极对焦化含油废水具有较好的除油效果, 废水中油的质量浓度不大于10 mg/L, 除油率可以达到96.73%, 净化后的废水满足GB 31570—2015《石油炼制工业排放标准》的技术要求, 实现了含油废水的深度净化处理。

2.7 最佳处理条件下出水宏观及微观形貌分析

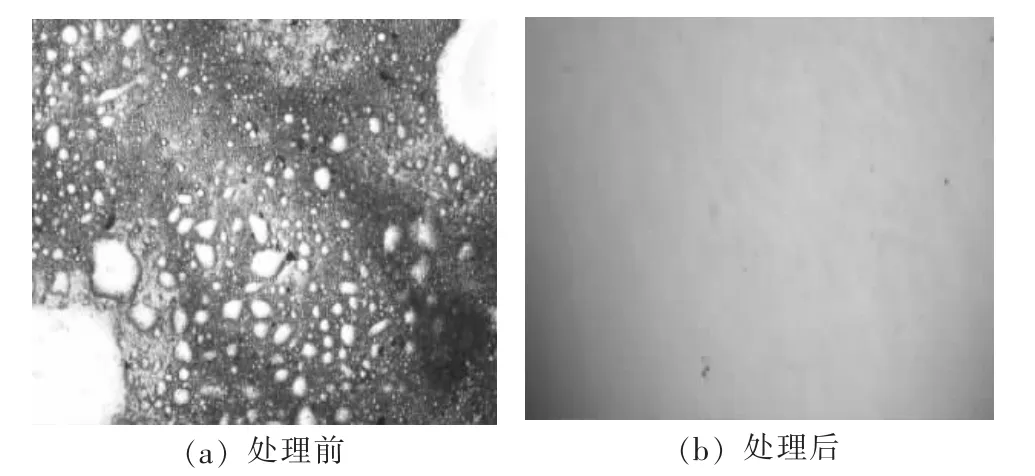

焦化含油废水经过三维电极反应装置处理后,水质有较大的变化。 优化试验条件下废水处理前后的宏观形貌见图7。 采用尼康TS100F 显微系统观察废水处理前后的微观形貌, 结果见图8。 采用GC-MS 联用法对废水处理前后的污染物进行分析,结果见图9。

由图7 和图8 分析可知, 焦化含油废水经三维电极装置处理后, 水质和色度得到了明显改善, 废水处理前呈红棕色, 含油量较高, 处理后得到澄清的净化水, 含油量显著降低。 废水中绝大部分污染物已经被脱除, 废水的净化处理效果良好。

图7 废水处理前后的宏观形貌变化Fig. 7 Changes of wastewater characteristics before and after treatment

图8 废水处理前后的微观形貌分析Fig. 8 Changes of wastewater microstructure before and after treatment

由图9 可知, 焦化含油废水经过三维电极法处理后, 污染物丰度明显降低, 处理效果除了表现在大幅度降低含油量外, 还表现在废水色度的下降和有机污染物的降解等多个方面。

图9 废水处理前后的GC-MS 分析Fig. 9 GC-MS analysis before and after wastewater treatment

相关研究表明, 采用三维电极法处理含酚废水, 具有显著的酚类降解效果[12-13]。 在三维电极反应器中, 电化学反应和化学反应同时进行, 三维电极结合了物理吸附、 表面催化和氧化还原等多种过程。 酚类首先吸附在粒子电极表面, 当达到酚类的分解电压后, 电催化氧化过程发生, 酚类被氧化分解, 从电极表面脱离, 三维电极可使废水中的酚类污染物发生反应, 改变其结构和特性, 大部分酚类能够被有效去除。

3 结论

在三维电极反应装置中, 以石墨为阳极, 不锈钢为阴极, 活性炭作为填充粒子, 对焦化含油废水进行处理。 试验研究发现, 处理时间、 电压、 活性炭填充量、 极板间距和曝气量对焦化含油废水处理均具有较大的影响。

对三维电极法处理废水的工艺参数进行考察并优化, 在电压为30 V, 活性炭填充量为500 g, 极板间距为6 cm, 曝气量为1 L/min, 处理时间为180 min 的优化工艺条件下, 焦化含油废水经过净化处理后, 油的质量浓度低于10 mg/L, 除油率可达到96.73%, 净化后的废水满足GB 31570—2015的技术要求, 实现了含油废水的深度净化处理。 另外, 对处理前后的废水宏观、 微观形貌及GC-MS图谱进行了分析, 发现三维电极能够显著降低废水中的酚含量, 具有较好的废水净化效果。