解决板坯扇形段传动力矩非平衡的新思路

王 蓉,杜永刚,张 瑞,周士凯,李沛雯

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.大连华锐重工集团股份有限公司,辽宁 大连 116013)

0 前言

板坯连铸机扇形段传动装置主要功能是将引锭杆送入结晶器、将铸坯拉出扇形段。通常,扇形段传动装置由若干组驱动装置构成,每个扇形段配一组驱动装置,每组驱动装置主要由变频调速电机、联轴器、制动器、减速器、万向联轴器、底座等组成,部分或全部电机尾部装配增量型编码器。电机通过联轴器与减速器相连;减速器通过万向联轴器与扇形段驱动辊连接。

为保证板坯在扇形段内运行平稳、拉速稳定,各组驱动装置必须保证驱动辊线速度一致,并且各组驱动装置力矩基本平衡。如果各组驱动装置力矩不平衡,部分电机正力矩过大,部分电机负力矩过大,那么,过大的正力矩电机负载大,长时间运行,会导致电机发热,变频器断电甚至损坏电机;负力矩电机处于发电状态,过大的负力矩会导致制动电阻迅速升温,严重时烧毁制动电阻,甚至损坏变频器制动单元。

国外某钢厂,在投产初期,扇形段2~6电机均为负力矩,扇形段7~11电机均为正力矩,部分制动电阻持续高温,导致制动电阻损坏。本文对该问题进行了分析和讨论。

1 铸机基本参数

新建不锈钢板坯连铸机,浇注钢种主要为304、316等300系不锈钢,年产量为100万吨。连铸机主要参数见表1。

表1 连铸机主要参数

2 力矩非平衡现象

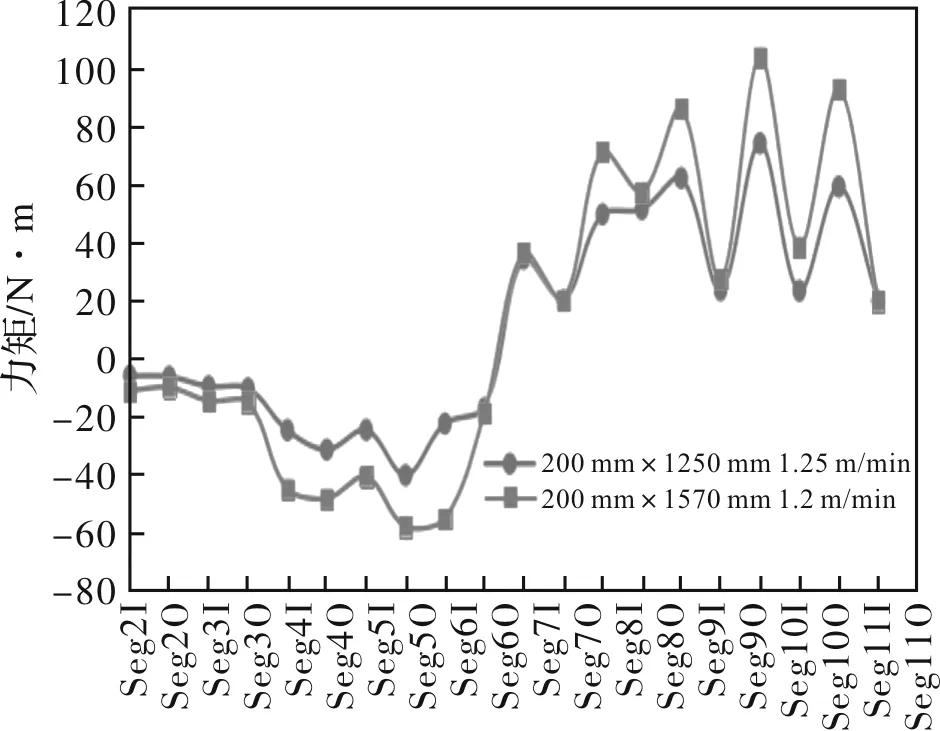

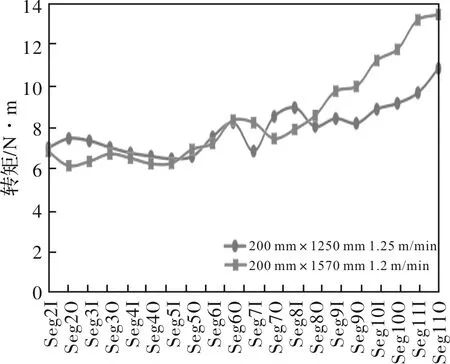

生产钢种304不锈钢,断面200 mm×(1 265、1 570)mm,稳定拉速1.2~1.4 m/min。在浇注过程中,Seg2~6传动电机均为负力矩,Seg7~11传动电机均为正力矩,而且,铸坯断面越大,Seg2~6电机负力矩越大,Seg7~11电机均正力矩越大。表2是浇注断面200 mm×1 265 mm、拉速1.25 m/min和200 mm×1 570 mm、拉速1.2 m/min某一时刻传动电机力矩值。图1是200 mm×1 265 mm、1.25 m/min和200 mm×1 570 mm、1.2 m/min时电机力矩,图中扇形段Seg尾号O是外弧电机,尾号I是内弧电机。

图1 200 mm×1 265 mm、1.25 m/min和200 mm×1 570 mm、1.2 m/min时电机力矩(调整前)

表2 200 mm×1 265 mm、1.25 m/min和200 mm×1 570 mm、1.2 m/min时电机力矩值(调整前)

3 原因分析及调整措施

浇注过程中,二冷传动变频器驱动变频电机以设定速度运行,如果板坯速度高于驱动辊线速度时,为了保证设定速度,变频器控制电机出力方向与其转速方向相反,产生负力矩;板坯速度低于驱动辊线速度时,电机出力方向与转速方向相同,产生正力矩。

二冷传动电机力矩非平衡主要由设备精度、工艺以及电气控制等原因等引起。

3.1 设备原因分析及调整措施

设备原因主要包括电机转速、减速比、驱动辊直径、联轴器装配、在线对弧、辊缝、扇形段夹紧缸压力等。

3.1.1 电机转速

驱动辊线速度(拉速)为

(1)

式中,V为拉速,m/min;r为设定电机转速,r/min;i为减速比;D为驱动辊直径,mm。

由式(1)可知,设定电机转速与拉速成正比,如果实际电机转速低于设定电机转速,那么驱动辊线速度低于板坯运行速度,电机产生负力矩。

(1)测量电机同步转速。二冷传动变频电机型号为YGP160-8,同步转速为750 r/min,额定转速为730 r/min,转差率为2.7%。将所有电机与减速器脱开,单独接一路380 V、50 Hz电源,不经过变频器,利用转速仪测量电机同步转速。经测量,20台电机同步转速均在748~750 r/min。电机同步转速正常。

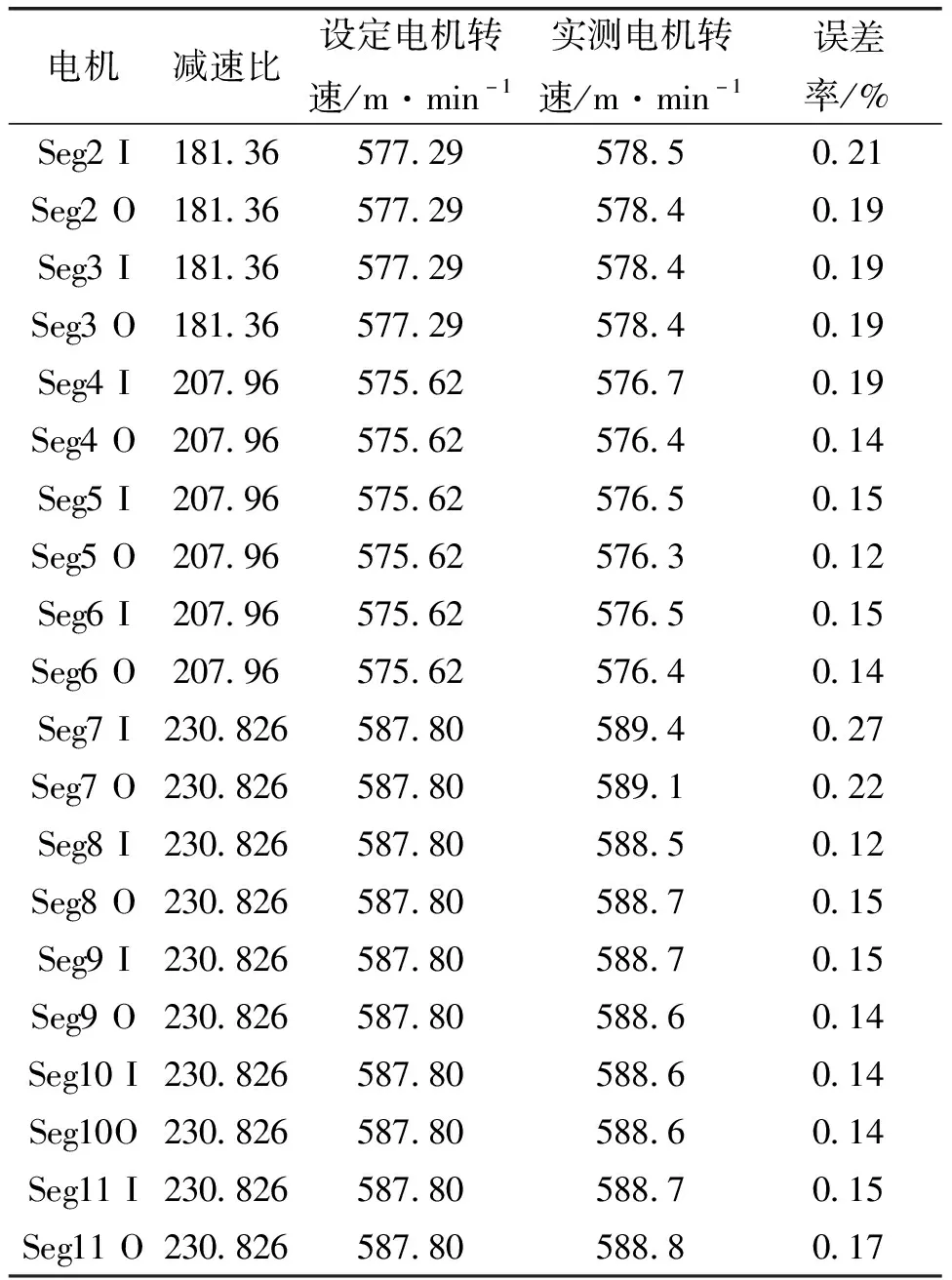

(2)测量设定电机转速。电机在额定转速730 r/min时,对应的拉速为5 m/min,将拉速设定为2 m/min,测量电机的实际转速。转速误差率如表3所示。

表3 拉速为2.0 m/min时电机转速

由表3可知,拉速为2 m/min时,电机实际转速相对于设定转速误差在0.12%~0.27%之间,电机实际转速正常。

3.1.2 减速比

由式(1)可知,减速比与拉速成反比,如果实际减速比大于理论减速比,那么驱动辊线速度低于板坯运行速度,电机产生负力矩。

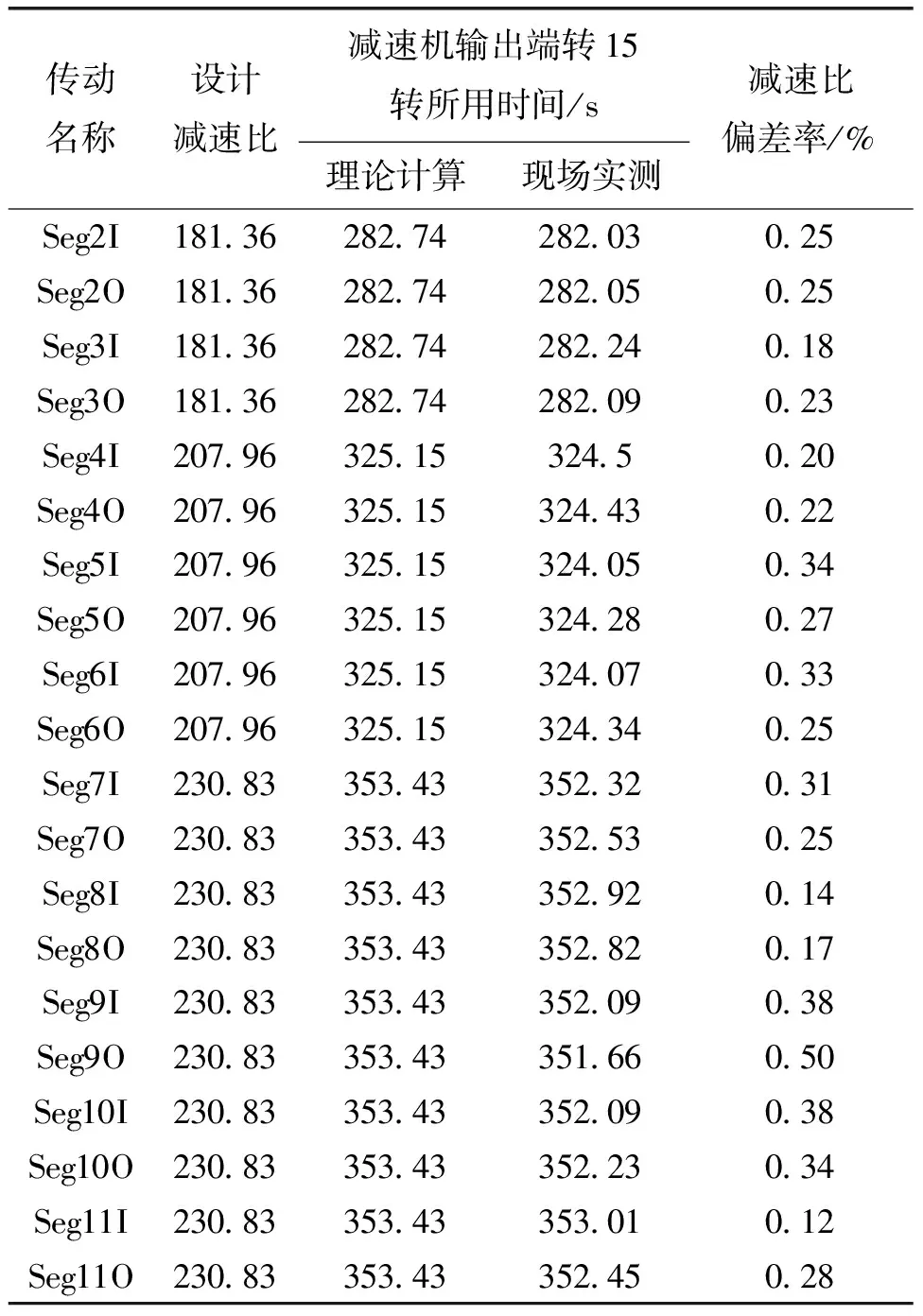

电机额定转速750 r/min,电气设定拉速2 m/min,测量在该拉速下减速机输出端转15转所有时间。减速比误差率如表4所示。

表4 减速比偏差率

由表4可知,拉速为2 m/min时,理论减速比相对于实际减速比误差率在0.12%~0.50%之间,在允许范围内。

3.1.3 驱动辊直径

由式(1)可知,驱动辊直径与拉速成正比,如果实际辊径小于理论辊径,那么驱动辊线速度低于板坯运行速度,电机产生负力矩。

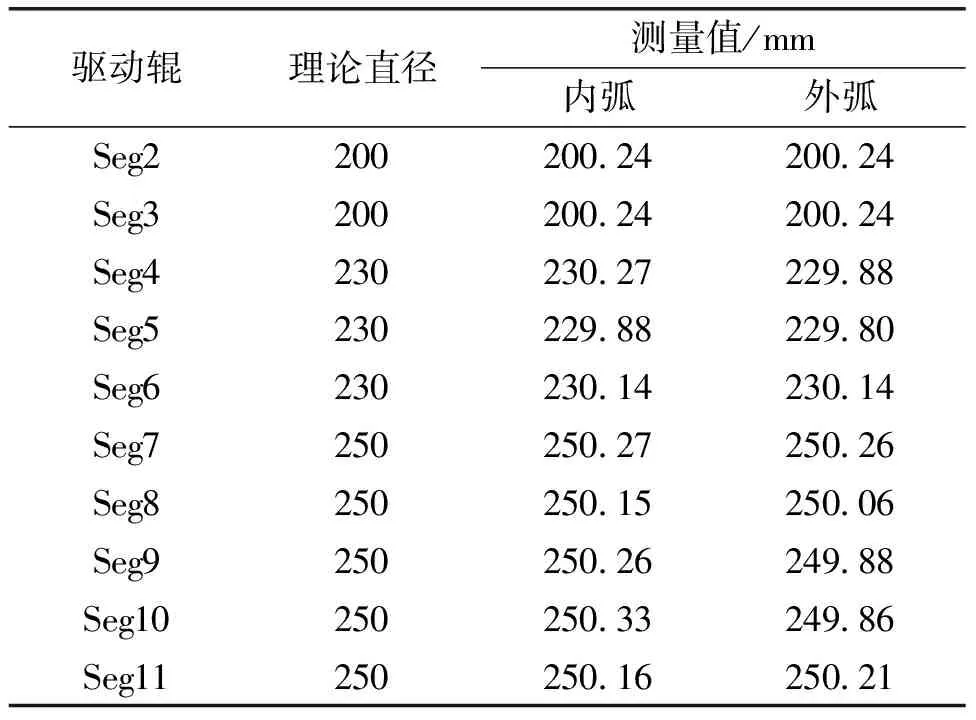

在线测量Seg2~11内、外弧驱动辊直径,如表5所示。

由表5可知,驱动辊直径误差-0.20~+0.33 mm,设计要求误差在±0.1 mm,驱动辊直径误差超过设计值,但是在可接受范围内。

表5 测量驱动辊直径

3.1.4 辊缝

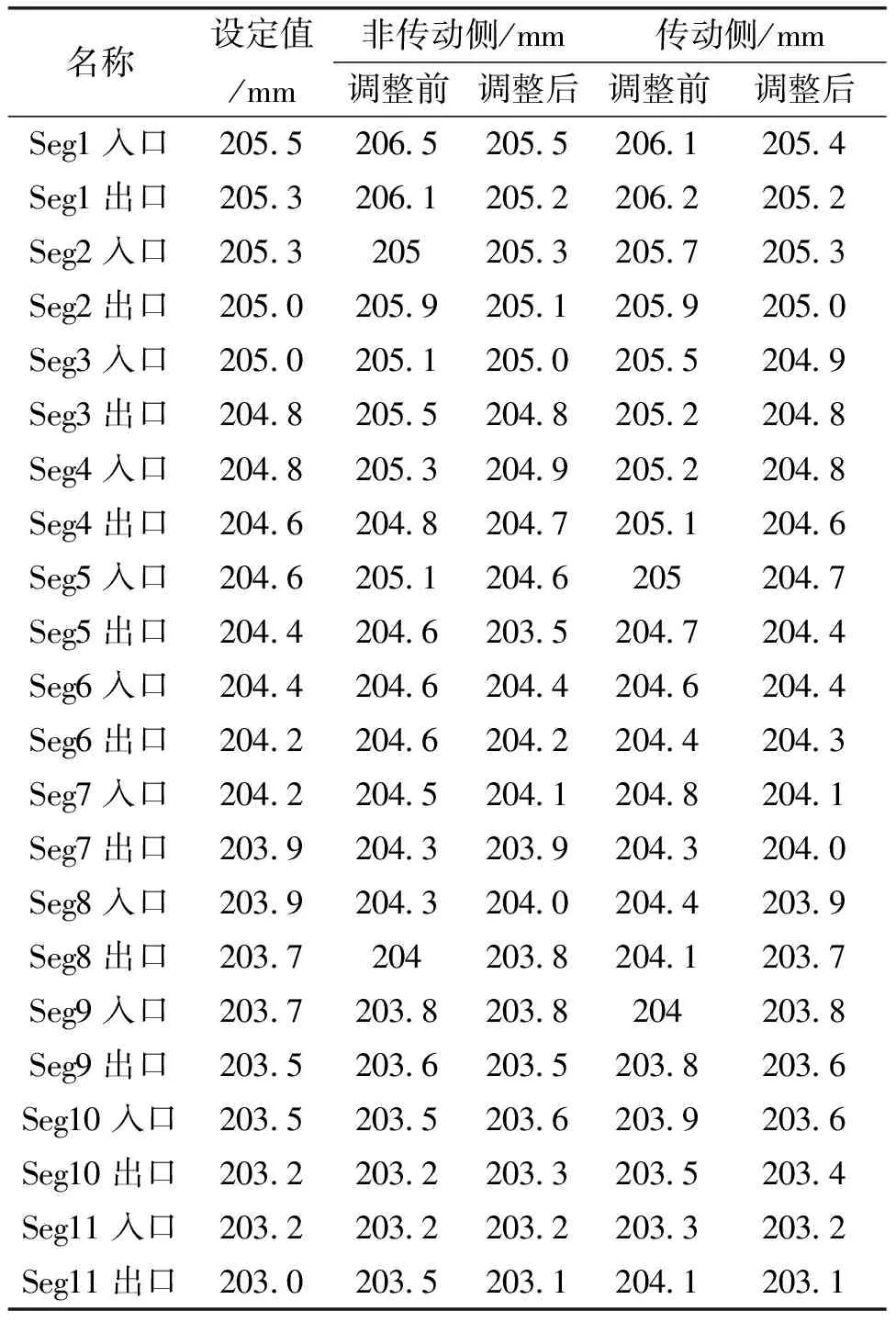

在准备模式下,利用辊缝仪测量扇形段辊缝(公称辊缝为200 mm)。辊缝误差要求±0.2 mm,调整实际辊缝,保证辊缝在误差范围内。调整后辊缝值如表6所示。

表6 辊缝值(200 mm)

辊缝调整后,观察电机力矩,在相同条件下,力矩没有明显变化。

3.1.5 在线对弧

如果在线对弧误差较大,铸坯在辊缝中运行时会产生额外的阻力,导致电机力矩不平衡。在线对弧要求值为1±0.15 mm,实测值基本均在0.8~1.0 mm,在线对弧值在允许误差内。

3.1.6 联轴器装配

检查电机与减速器之间的联轴器装配及运行状态、检查减速器与驱动辊之间的万向联轴器装配及运行状态,两者均运行平稳,测量电机减速机之间的联轴器运行温度,均在40 ℃左右。联轴器装配、运行正常。

3.1.7 扇形段夹紧缸压力

扇形段夹紧缸压力设定值为20 MPa,如果压力减小,由板坯鼓肚力产生的阻力减小,板坯下滑趋势增大,如果板坯在铸机内的自重下滑力大于拉坯阻力,那么板坯就会下滑,板坯的运行速度就会大于拉速,电机产生负力矩。

浇钢时,实测扇形段夹紧缸压力,均为20 MPa,正常。

3.2 工艺原因分析及调整措施

浇注过程中,如果板坯在铸机内的自重下滑力大于拉坯阻力,那么板坯就会下滑,板坯的运行速度就会大于拉速,电机产生负力矩。

二冷传动电机力矩非平衡的工艺原因主要包括热坯压力、辊缝、二次冷却强度、在线对弧、扇形段夹紧缸压力等。

3.2.1 热坯压力

板坯连铸机一般为带液相矫直,拉坯时钢水静压产生的鼓肚力使坯壳与传动辊之间形成摩擦,是拉坯力能够作用于板坯的基本条件。驱动辊对液相板坯的驱动取决于鼓肚力。

驱动辊处鼓肚允许的拉坯力为

Fi=μ×κ×Pi

(2)

式中,Fi为第i个驱动辊处鼓肚力允许的拉坯力,N;μ为高温铸坯与传动辊间的摩擦系数,一般μ=0.3~0.332;κ为修正系数,0.6~0.8;Pi为第i个驱动辊处的鼓肚力,N。

Pi=γ*Hi*Sg*(B-2*Si)*10-5

(3)

式中,γ为钢液密度,7.0 g/cm3;Hi为第i个驱动辊处的钢液压头高度,cm;Sg为第i个驱动辊处板坯厚度中心线上相邻两根辊距之和的一半,cm;B为板坯宽度,cm;Si为第i个驱动辊处的凝固坯壳厚度,cm。

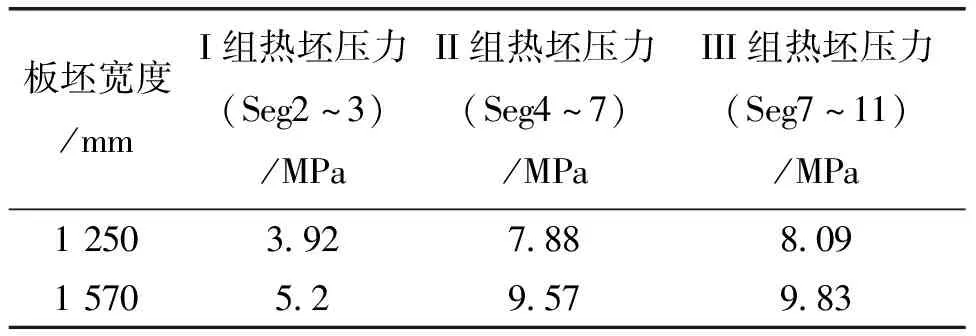

根据式(2)、(3)及压下缸参数计算热坯压力。表7为浇注板坯宽度为1 250 mm、1 570 mm时的热坯压力。

表7 热坯压力

增加热坯压力以增加拉坯阻力,克服板坯自重的下滑,在表7基础上将各区热坯压力增加20%,增加后,观察电机力矩,同拉速、同断面下,力矩没有明显变化。因此排除热坯压力原因。

3.2.2 二次冷却强度

如果二冷强度较大,冶金长度减小,由板坯鼓肚力产生的阻力减小,板坯下滑趋势增大,如果板坯在铸机内的自重下滑力大于拉坯阻力,那么板坯就会下滑,板坯的运行速度就会大于拉速,电机产生负力矩。

浇注304不锈钢、拉速1.1~1.4 m/min时,比水量为0.51~0.55 L/kg。

减小二冷强度,目的是增加拉坯阻力,根据热坯压力和辊缝调整后的结果,可以排除二次冷却强度的原因。

3.3 电气原因分析及调整措施

电机优化和变频器设置是影响力矩的两个主要原因。

3.3.1 电机优化

针对使用的西门子公司Sinamics S120变频器,进行了辨识优化。

(1)静态辨识。辨识条件:电机冷态,脱开机械负载;

(2)动态测量。旋转测量条件:电机冷态,开抱闸,脱开机械负载,电机可自由旋转;

(3)控制器优化。控制器优化需连接机械负载,开抱闸,并保证在优化过程中的电机转动不会造成危险。

3.3.2 变频器设置

Seg2~11传动共计20台电机,每台电机由单独的变频器进行控制,电机按照变频器的设定单独进行精确运行。这种控制方式为单纯的速度环控制,各个变频器之间不进行力矩平衡控制,这种控制方式导致负力矩电机始终为负力矩运行,正力矩电机始终为正力矩运行。

激活Droop功能,起到平衡负载分配的作用。将Seg2~11传动20台变频器均都给定一个0.5%的Droop量,在速度控制过程中,加入了力矩控制。

调整后,Seg2~11内外弧电机力矩均得到了较为明显的改善,Seg2~6电机负力矩均变为正力矩,Seg7~11电机正力矩均得到明显的减小。并且,设定速度为1.2 m/min,实际拉速在1.195~1.202 m/min之间波动,满足使用要求。

3.4 结果

从设备、工艺、电气等方面采取相应的改进措施改善二冷传动力矩不平衡,最终取得了较为理想的结果,Seg2~11各个电机力矩均在一个合理、正常范围内运行。表8是浇注断面200 mm×1 265 mm、拉速1.25 m/min和200 mm×1 570 mm、拉速1.2 m/min某一时刻传动电机力矩值。图2是200 mm×1 265 mm、1.25 m/min和200 mm×1 570 mm、1.2 m/min时的电机力矩。

图2 200 mm×1 265 mm、1.25 m/min和200 mm×1 570 mm、1.2 m/min时电机力矩(调整后)

4 结论

二冷传动力矩不平衡在板坯连铸机中是一种较为常见的现象,对于年久、失修的连铸机更为普遍。

本文从设备、工艺、电气等方面进行了分析,认为引起力矩不平衡的主要原因是受电机转速、减速机减速比、驱动辊辊径、在线对弧精度、辊缝值、热坯压、电机的优化、变频器设置等的影响。其中,二冷强度、夹紧缸压力、电机减速机间联轴器等对力矩非平衡影响不大。

对于连铸机设备而言,加工、装配误差不能避免;由于产量的需求,对弧精度也很难保证在±0.1 mm之内;随着过钢量的增加,驱动辊的磨损程度不一,这些不可避免累计的偏差都会影响力矩平衡。因此,这就要求电气控制有更高的兼容性,每台电机的“精准”控制不能够满足连铸的需求,“齐心协力”,“粗略”的控制更适应连铸机的传动。

———《扇形的认识》教学廖