油田集输管网腐蚀分析及治理措施优化

柴德民 杨晓龙 岑瑗瑗 张晔

1中国石化胜利油田分公司油藏动态监测中心

2新疆油田公司风城油田作业区

3中国石化胜利油田分公司胜利采油厂

胜坨油田经过50 多年的开发生产,油水井地面集输管网不断地更新、延长,单井管线、混输干线错综复杂,规模较大;同时伴随着管网老化、地面环境的不断变化,管网运行的安全环保风险日益加剧。探索安全风险可控、规划布局更加合理、管线经济寿命更长、运行效率更高的管网治理优化措施和建设方案已势在必行。

1 集输管网运行适应性分析

1.1 管线频繁穿孔不适应降本创效和国家环保要求

据统计,集油支干线投产超过10 年的占到42.6%,注水支干线超过10 年的占到38.1%,管线老化严重的注采站穿孔处理应急维修任务十分繁重。管线穿孔污染赔付高,环保压力大、风险高,且根据相关司法解释,严重管线穿孔污染事件将面临法律责任追究[1]。

1.2 现有防腐技术不适应管线长周期安全、高效运行要求

根据数据统计,管线内腐蚀造成的穿孔占49.6%,外腐蚀造成的穿孔占38.3%。其外部环境影响主要是油田区域多为近代黄河冲击海相沉积而成,属滨海盐渍土壤,土壤含盐以氯化物为主,土壤电阻率低,一般小于20Ω·m,地下水位高,一般为1~3 m,腐蚀性强[2];其本体所受影响主要是因为管内含有CO2、Cl-等腐蚀性离子的管输液体的侵蚀,管线3PE外防腐工艺实施较晚,腐蚀穿孔严重,管线难于达到经济寿命要求。

1.3 管网布局不适应城市发展规划需求

管线运行与市政建设矛盾重重,一方面多数管线建设在前,地方各种建设在后,管网被地方建筑占压、与市政管网雨污排交叉并行、穿越水体等问题存在极大安全环保隐患;另一方面地方政府发展规划造成巨大的管线整体迁建工作量,大大增加了投入和运行成本。

1.4 管线纵横交织,路由复杂,不适应更新敷设及巡护管理需求

管线密集交错,影响更新管线敷设,局部区域管网密集凌乱,不利于巡护管理,密集交错管网图见图1。

图1 密集交错管网图Fig.1 Dense staggered pipe network

为解决以上突出矛盾,需加强腐蚀机理研究和管网综合治理力度,优化源头设计,提高管网安全环保防控能力迫在眉睫。

2 管网优化技术研究及应用

2.1 管网腐蚀机理

通过管线穿孔关键因素分析,寻找管线穿孔主要群体和薄弱点,对材质、介质、运行环境等影响因素进行了大量的宏观腐蚀机理研究,取得了一定的认识[3-4]。油水管网腐蚀分类要因见图2。

图2 油水井管网腐蚀分类要因图Fig.2 Main factors for corrosion classification of oil and water well pipe network

在大数据统计分析基础上,选取油单井、集油干线、水单井等不同类别管线的失效样本,深化微观腐蚀机理的研究。

2.1.1 样本选取

选取11 段管线作为分析样本,包括油井单井管线、注水单井管线、集油支干线,其中局部腐蚀穿孔10条,全面腐蚀减薄1条。其内部腐蚀形态见图3、外部腐蚀形态见图4。

图3 内部腐蚀形态Fig.3 Internal corrosion pattern

图4 外部腐蚀形态Fig.4 External corrosion pattern

2.1.2 材质及金相分析

通过分析表明,管线的化学成分、力学性能、材质金相组织均符合标准要求。

2.1.3 腐蚀产物射线衍射(XRD)分析

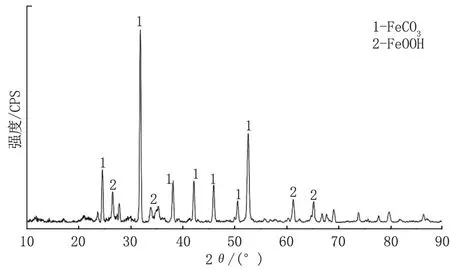

(1)CO2腐蚀风险分析。703 干线腐蚀层射线衍射谱图(XRD)见图5。图5 分析表明,腐蚀产物主要为FeCO3,其主要腐蚀影响因素为CO2分压[5]。

图5 703干线腐蚀层XRD谱图Fig.5 XRD spectrum of 703 Main Line corrosion layer

(2)冲刷磨蚀风险分析。34102 单井管线冲刷腐蚀XRD 谱图见图6。管线腐蚀层XRD 谱图表明,腐蚀产物主要成分除FeCO3外还含有CaCO3,输送介质中的砂及杂质参与了管线内部磨蚀的过程。

图6 34102管线腐蚀层XRD谱图Fig.6 XRD spectrum of 34102 Line corrosion layer

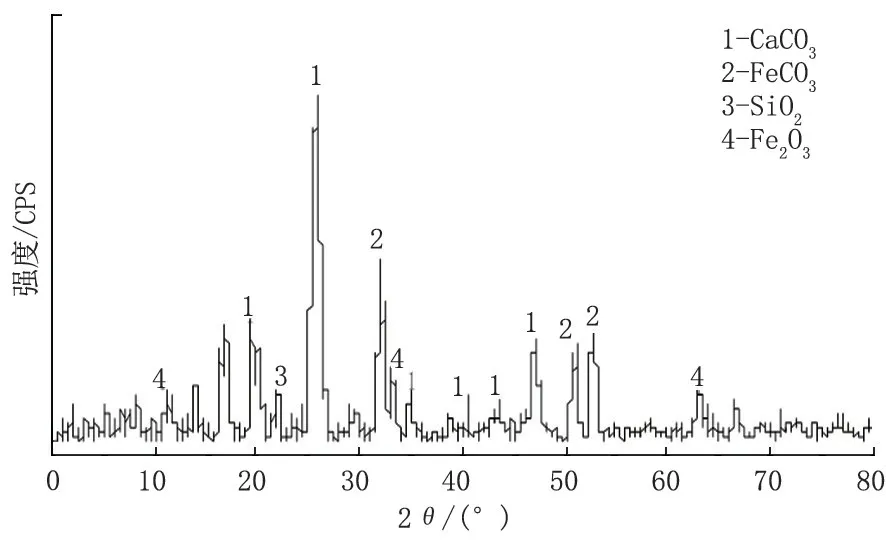

(3)垢下腐蚀风险分析。T125 干线垢下腐蚀XRD谱图见图7。腐蚀层XRD谱图表明,主要腐蚀产物成分为CaCO3、FeCO3,其主要影响因素为Ca2+、Fe2+含量,温度。

图7 T125腐蚀层XRD谱图Fig.7 XRD spectrum of T125 corrosion layer

(4)氧腐蚀风险分析。图8 为失效的24166 注水井单井管线腐蚀层XRD 谱图。图谱分析表明,腐蚀产物主要为Fe3O4和FeOOH/Fe2O3,氧腐蚀风险主要影响因素为溶解氧[6]。

图8 24166腐蚀层XRD谱图Fig.8 XRD spectrum of 24166 corrosion layer

从穿孔数据和腐蚀机理来看,管线内部腐蚀有多种因素,采用能够最大限度规避以上风险且易于实施、经济有效的创新性内防腐技术是解决管线内部腐蚀、冲蚀的重要手段,也是降低地面管网穿孔的主要措施。

2.2 内防腐工艺

2.2.1 单井管线内衬技术

参考内衬管在井下治理油井偏磨的经验[7],开展了内衬管用于集输管线内防腐工艺技术攻关应用研究。

(1)连续内衬穿管防腐工艺技术。该技术是将原穿孔腐蚀管线清洗、刮通管后,在原管内通过动力牵引穿入连续内衬进行防腐处理[8]。但该技术在实际应用中具有一定的操作和技术局限性,结垢严重管线可能无法施工,部分管线密集区域弯头部位难施工,且相对费用高、工期长。

(2)单根由壬连接内衬管工艺技术。针对原管穿内衬和新焊接管线穿内衬的缺点与局限性,研究了单根由壬连接的内衬内防技术。该技术优选并利用了超高分子量聚乙烯(PE-UHMW)内衬材料的耐磨损性、耐化学腐蚀性、自身润滑性、抗粘附性、抗冲击、耐老化的优良性能[9](表1)。

表1 高分子材料性能参数对比Tab.1 Comparison of performance parameters of high-molecular materials

从施工难度、成本、安全、可靠性等多方面考虑,依靠修复试压合格旧油管(节省成本),配套由壬头丝扣连接以及密封圈端面密封方式,单根、弯头、标准短接均可方便拆卸,而且可以不动火施工,形成了单根内衬防腐管配套技术,具有很强的适应性[10](图9)。该技术研制成功后,即在油井单井管线更新建设工程中投入现场应用,且运行良好,为有效治理腐蚀穿孔、环境污染防控及提高管网运行效率发挥了重要作用。

图9 高分子材料内衬防腐管Fig.9 High-molecular material lined anticorrosive pipe

2.2.2 集油干线、支干线内涂层防腐技术

通过对熔结环氧粉末、熔结玻璃粉末、无溶剂陶瓷颗粒、双组分环氧涂料、环氧玻璃鳞片等内涂层防腐技术的对比试验研究,发现环氧粉末或无溶剂陶瓷颗粒内防腐技术更能适应胜坨油田干线管网运行介质的要求,同时配套应用不锈钢堆焊补口技术可大大增强干线内防工艺的适应性。这种工艺特别适合腐蚀严重的环境,在现场管网优化中取得了很好的应用效果。

2.3 提高风险管控能力措施

2.3.1 明确技术原则,做优设计方案

(1)管线材质选择原则。针对注采集输管网出现的多种腐蚀风险耦合特征,遵循以下几点原则:油井单井管线采用超高分子量聚乙烯内衬防腐油管;水井单井管线采用高强度厚壁管线;集油、注水干线采用内防腐及补口技术;敏感区域、特殊地带,提高局部管道的设计强度。同时在设计时严格按照GB 50183—2004《石油天然气工程设计防火规范》第7.2 条规定“集油管道与居民区、村镇、公共福利设施、工矿企业等的距离不宜小于10 m。当管道局部管段不能满足上述距离要求时,可降低设计系数,提高局部管道的设计强度,可以将距离缩短到5 m。”执行空间距离要求。

(2)管线外防腐应用原则。外防腐采用3PE外防,稠油热采管线采用黄夹克(30 mm级)防腐保温。加强防腐工艺质量检测,回填土不得含岩石或砾石,穿套管拖拉过程中使用保护措施,破损后使用补伤片及时处理。外防腐层必须连续,上返至地面。

(3)质量管控原则。钢制管线焊缝检测采用超声波及射线探伤工艺,确保施工无缺陷。

2.3.2 合理优化布局,提高管网运维效率

(1)整合规划,降低风险。结合油田信息化计量技术,单井液量、产量及水井注水量等参数均在井口进行数字化计量并实现远传,给单井管网的集输整合提供了优化实施空间。单井管线通过优化合理的碰头节点配套建设阀组,降低单井管线长度和管线密集程度,缩小管网规模,降低损伤、穿孔、占压概率,提高了管网运维能力。

172计量站管网整体规划改造见图10。设计优化前该计量站已使用30 多年,井数多,单井液量低,多条管线跨越藕池、水沟等敏感地带,且由于取土影响,管线外防腐层出现破损,汇管腐蚀穿孔严重。为此对该站管网进行了整体优化设计,根据油水井就近原则,新建3 处阀组,单井就近合走,碰头支干线,缩小管网规模,管线总长较之前减少7.8 km,避开了藕池、水沟等区域,大大降低了安全隐患。

图10 172站管网整体优化图Fig.10 Overall optimization map of 172 Station pipeline network

(2)优化实施管廊带工程。面对地面管网错综复杂、异常占压等隐患风险,大力推进管廊带规划设计,缩小管网规模,延长管线寿命,以便于日常运维管理,提高运行效率和安全环保管控能力;同时使地面管网更新与城市发展相适应,实现科学整体布局。

管廊带设计原则是在油井相对密集的井场建立阀组,增加管线集结点,缩短单井管线距离;避开占压密集区域及水塘、水渠等,阀组聚结而成的集油干线沿进井路和井排路敷设管廊带,且均规划至已征地范围内,不增加新征地费用。同时建立管线数据库管理系统,通过数据采集,实现地面管网动态管理,为管网运行维护、效能评价提供决策支持。

原井区管网见图11。原油水井管线穿越农田、水塘、沟渠,受穿越地域影响,穿孔频发,污染严重。在管廊带优化工程中,选取油井较集中的2-212井场建设油井阀组,然后沿进井路连接至井排集油干线,水井管线就近整合沿进井路集中至219配水间。管郎带优化见图12。沿进井路形成的管廊带合理避开了各种复杂的地理环境,便于敷设施工和维护管理,极大地降低了运行和环保风险。

图11 原管网图Fig.11 Original pipe network map

图12 管廊带优化图Fig.12 Optimization map of pipe corridor

3 结论

(1)射线衍射分析研究表明,油田地面管网存在CO2腐蚀、冲刷腐蚀、垢下腐蚀、氧腐蚀等多种风险因素,研究规避这些风险的有效防腐技术是延长管网寿命、防范安全环保风险的必由之路。

(2)单根由壬连接内衬管配套工艺可以作为内防腐应用的重要技术手段,且充分利用了旧油管,大大节约投入,在油井管线现场应用中取得了很好的效果。

(3)实验对比及现场应用表明,环氧粉末或无溶剂陶瓷颗粒防腐配套不锈钢堆焊补口技术更适应集油干线内防处理和管网运行介质的要求。

(4)实施管廊带工程设计方案,合理优化管网布局,可以大大提高油水井集输管网运维效率和安全环保管控水平,实现油田开发与城市规划建设和谐发展。