海洋石油陆上终端事故罐工艺流程探讨

王丹

中海油石化工程有限公司

近年来,随着我国社会经济的迅猛发展及石油化工行业的规模日益扩大,“三废”的排放量也急剧上升,相关火灾爆炸事故时有发生。因此,我国加强了环境保护的力度,出台了相应政策。陆上终端是建造在陆地上的处理海上油气田或油气田群开采出来的油、气、水或其混合物的油气初加工厂,开采出来的大量原油经处理后,输送至罐区储存,再经过装船或装车外销。在正常工况、事故工况、清管工况下,终端会有大量的原油、水及段塞流。由于终端地处沿海一带,一旦发生事故,不仅污染环境,还会造成经济损失甚至人员伤亡。通过增加事故缓冲流程,可以有效地避免经济损失及对周边环境的破坏。

GB 50183—2004《石油天然气工程设计防火规范》[1]规定:油罐组位于丘陵地区时,设置导油沟和事故存油池时可不设防火堤。”Q/SY1190—2013《事故状态下水体污染的预防与控制技术要求》[2]对所属石油化工企业建立水污染“三级防控”体系做出了要求。中石化出台的《水体污染防控紧急措施设计导则》中,针对储存可燃液体未设置防火堤的罐区提出应采取事故存液池等整改措施。刘锋等[3]简要介绍了检修设备、极端天气(超大雨量、海啸等)等工况下,液体可流入事故罐,实现液体的有效回收。由娜等[4]分析了事故罐与事故存液池在石化企业中的应用现状,并对两种存储方式进行了比较,得出了事故罐比事故存液池更加节约占地,方便维修,且能减少投资。针对陆上终端的实际情况,经过综合分析,采用事故罐工艺流程来应对从投产到检修过程中的各种工况,以满足环境保护的要求。

本文以某陆上终端中的原油罐区为例(从海上平台开采出的原油经工艺装置处理后进入原油罐区储存,包括稳定原油装船外销、海底管道预热、工艺装置事故、装置及罐区检修、清管等工况),对该罐区事故罐工艺流程进行研究。

1 工况运行分析

1.1 管道预热工况

为保证顺利投产,防止凝管事故发生,需在管道启动时采取预热措施,以提高终点原油的温度,控制输送原油的压力在合理范围内,为故障停输增加抢修时间。某海上平台开采的原油为易凝高蜡原油,海底管道长度为24 km,对此管道需要10 000 m3的预热水量(流量约为60 m3/h),极端天气需要14 000 m3水量。此时10 000 m3水采用事故罐储存,并将其余的4 000 m3水存入原油储罐(储存时间约半年),再将预热水通过置换水事故泵输送至采出水处理单元。

1.2 装置、罐区检修工况

各区装置及储罐污油(包括储罐的抽罐底油)输送至污油罐暂存,当原油稳定单元中的装置检修,污油罐满罐时,可通过污油泵输至事故罐,再通过不合格原油事故泵输送至原油稳定单元重新处理。污油罐还可储存储罐合格原油中切出的污水,再通过污水泵输送至采出水处理单元。其中,污油泵可作为污水泵的备用泵,进行污水的输送。

1.3 上游设备、原油储罐事故工况

当陆上终端正式运转时,事故罐在大部分时间处于空置状态。当其中一台原油储罐需要检修,并且其余原油储罐中的合格原油处于高液位状态时,可利用事故罐储存。

当原油稳定单元三相分离器损坏时,无法处理的不合格原油量为4 000 m3(流量约为1 200 m3/h),通过段塞流捕集器流向事故罐暂存,并通过不合格原油事故泵输送至原油稳定单元重新处理。

当采出水处理单元设备损坏时,事故水无法处理,因此将事故水输送至事故罐暂存(流量约为450 m3/h),待设备维修完成后,再输送至采出水处理单元。

1.4 清管工况

由于开采的原油为易凝高蜡原油,海水温度较低,很容易形成蜡沉积,致使管道流通面积减小,管道摩阻增加,总传热系数下降,因此需要定期对长输管道进行清管,约每季度进行一次。清管工况下,进入终端的段塞流量较大,海管来液经段塞流捕集器进行初步的气液分离后,一部分含水原油通过正常生产流程进入一级三相分离器脱水,其余原油进入缓冲罐,经降压脱气后送至事故罐暂存,不合格原油量为4 000 m3(流量约为1 200 m3/h)。事故罐内的原油经事故泵输送至原油处理系统进行脱水稳定处理,事故罐中分离出的气相输送至油气回收设施。

1.5 事故罐工艺流程

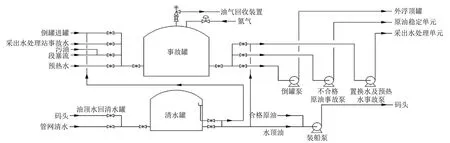

综合以上几种工况,事故罐储存的介质主要为不合格原油、置换水及预热水、顶油水,确定事故罐的形式为固定顶罐[5]。事故罐工艺参数包括:①操作温度,50~76 ℃;②操作压力,常压;③储罐形式,固定顶罐(罐壁内防腐);④公称容积,10 000 m3;⑤结构尺寸,31 m(直径)×14.58 m(高度);⑥保温层材质、厚度,复合硅酸铝镁70 mm。事故罐工艺流程图如图1所示。

图1 事故罐工艺流程Fig.1 Process flow of emergency tank

2 事故罐工艺计算

考虑到介质通过流程泵输送过程中,与管道内壁的摩擦,流经各类管件、阀门及设备时,由于介质流速的作用会对管道产生静电,需对泵的流量及扬程进行确定[6],泵的扬程可根据以下公式计算。

式中:Z1为起点高度,m;H扬为泵扬程,m;hf为沿程摩阻损失,m;H 为稳定单元边界所需压头,m。

通过理想气体状态方程[7]对事故罐顶的补充氧气管道的流量进行计算:

式中:p 为气体绝对压力,MPa;V 为气体绝对压力下对应的体积流量,m3/h;n 为气体物质的量,mol;R 为气体常数,8.314 J/(mol・K);T 为介质温度,K。

2.1 不合格原油事故泵、污油泵参数

不合格原油从事故罐经不合格原油事故泵输送至原油稳定单元,原油稳定单元可接收100 m3/h的不合格原油量,由公式(1)可知,各参数数值为:Z1=1.5 m,hf=13 m,H=95 m。取计算扬程的10%裕量,因此可得出不合格原油事故泵1.1 H扬≈120 m[8]。污油泵流量与污水泵流量相同,均为30 m3/h,由于不合格原油的去向与不合格原油事故泵的去向一致,因此扬程仍为120 m。

2.2 置换水及预热水事故泵、污水泵参数

置换水及预热水从事故罐经置换水及预热水事故泵输送至采出水处理单元,采出水处理单元可接收100 m3/h 的采出水量,由公式1 可知,各参数数值为:Z1=0 m,hf=25 m,H=30 m。取计算扬程的10%裕量,因此可得置换水及预热水事故泵1.1 H扬≈60 m。经历约5 天时间可将事故罐中的置换水及预热水输送完毕。储罐切水器处理量为50 t/h,污水泵流量稍小于切水器处理量,流量为30 m3/h,由于污水的去向与置换水及预热水事故泵的去向一致,因此扬程仍为60 m。

2.3 事故罐罐顶气相空间相连管道参数

在设备发生事故时,从段塞流捕集器输送来的原油(流量为1 140 m3/h)进入事故罐,由于事故罐为常压罐,这部分原油会闪蒸出大量油气(标准工况下的流量为4 173 m3/h),因此需要将这部分油气输送至油气回收设施进行集中处理,换算为操作工况下的油气流量为5 000 m3/h。应该注意,为防止闪蒸气量过多,进入事故罐的不合格原油流速在满足安全要求的前提下应尽量大。

为了维持事故罐罐体保持微正压的状态,当储罐上方气相压力小于0.2 kPa 时,罐顶氮气线上的自力式调节阀打开向储罐内补充氮气;当储罐上方气相压力大于0.2 kPa 时,罐顶氮气管道上的自力式调节阀逐渐关闭。由于环境温度的降低,造成储罐的吸气量为标准工况下1 210 m3/h[9]。同时,经倒罐泵将事故罐中的液体输出,造成储罐的吸气量为倒罐液体标准工况下1 700 m3/h。由于环境温度变化与倒罐流程不同时发生,最终吸气量为1 700 m3/h。物质的量、气体常数为定值;标准工况压力为0.1 MPa,温度为273 K;操作工况压力为0.7 MPa,温度为298 K,因此需补充操作工况下的氮气量为265 m3/h。

2.4 清水罐与事故罐连通管道

此陆上终端合格原油需装船外运,从安全角度考虑,罐区与码头相连的外输管道在非工作状态下不能含有原油,需要用水将管道中的原油置换出来,因此设置清水罐用于外输管道的置换。为满足采出水处理单元对进装置的水质要求,需在清水罐内部设置收油槽,清水罐因回收部分含油污水,经过长时间静置后油水会分离,但为满足安全要求,水罐中不能含有过量油品,因此需定期对水面上方的污油进行排放,污油依靠自流排至事故罐,清水罐上部最大积油厚度要小于0.1 m[10]。经计算,清水罐中液位要高于事故罐中液位5.5 m 时方可实现浮油自流。

2.5 主要设备

原油罐区包含原油储罐2 座、事故罐1 座、清水罐1 座、装船泵1 台、倒罐泵1 台、不合格原油事故泵1台、置换水及预热水事故泵、污油泵、污水泵(表1)。

表1 主要设备一览表Tab.1 List of main equipments

3 结论

(1)某陆上终端采用事故罐工艺流程,有效分担事故存液池的储存压力,节省占地及项目投资,减轻现场人员的检修维护工作量,并在事故工况下缓冲出了抢修时间。

(2)确定了终端处于正常工况、事故工况、清管工况下,事故罐作为中转罐的工艺流程,使储运流程在上述工况下更加灵活地应用。

(3)事故罐在海洋石油陆上终端中发挥了巨大作用,为终端储运工艺的确定提供了新的思路。