喷气策略对多点喷射天然气发动机燃烧及排放的影响

王洪悦,董全,颜杰,张钰钦,王朔

(1.哈尔滨工程大学动力与能源工程学院,150001,哈尔滨;2.北京理工大学机械与车辆学院,100081,北京)

对于天然气发动机而言,供气方式对其性能有着重要影响。迄今为止,燃气的供应方式可以分为机械控制混合器式、进气总管单点喷射、进气道多点喷射以及缸内直喷等[1-3]。进气歧管多点喷射因其成本相对较低、可以减少因进排气门重叠导致的甲烷逃逸、各缸充量一致性高以及可以控制喷气正时、对喷气量响应性好等优点[4-5]而被广泛应用于车用、船用发动机中。随着排放法规的日趋严格,多点喷射天然气发动机必须采用更加稀薄的混合气进行燃烧才能满足要求。然而,进气歧管多点喷射时天然气与空气混合时间较短,进气混合充分性差,天然气本身存在火焰传播速度慢的问题,稀薄混合气状态下尤为明显,致使缸内燃烧恶化[6-7]。提高进气混合的均匀性以及形成合理的缸内混合气分布状态是多点喷射稀薄燃烧发动机燃烧优化的关键[8-9]。

喷气策略对天然气发动机性能有着重要的影响。有学者研究了天然气喷气时刻对缸内直喷天然气发动机的影响[10-12]。Wang等研究发现,当天然气喷气时刻推迟,缸内速度幅值增大,点火位置周围分布较丰富的混合气时,有利于更好地燃烧[11]。一些人研究了天然气喷气时刻对柴油和天然气双燃料发动机燃烧性能和排放的影响。Yang等研究表明,适当延迟天然气喷射时刻可以在低负荷和部分负荷下降低火焰发展持续时间和燃烧重心[13-14]。You等研究了喷管结构与喷气时刻对柴油和天然气双燃料发动机燃烧和排放的影响,发现改变喷管结构及喷气时刻会影响天然气发动机进气混合气的均匀性与缸内的混合气分布状态[15]。大量学者在喷气策略对发动机的优化上都是从喷气时刻等单方面进行优化的,且大多应用在直喷天然气发动机以及柴油-天然气双燃料发动机上,从喷气时刻、喷气方向与位置、喷气时刻系统全面分析优化喷气策略对船用多点喷射天然气发动机的研究较少。

为了满足更加严格的船用二阶段排放法规(GB 15097—2016),同时指导玉柴YC6K400LN-C30发动机多点喷气系统的设计开发,考虑到天然气射流与进气道内空气的相互作用以及天然气进入缸内的时间,本文从喷气方向与位置、喷气压力、喷气时刻三方面开展针对天然气燃烧特性的影响研究;选取燃烧效果较差的中低负荷为研究工况点,采用台架试验与仿真两种方法,对比不同喷气策略对发动机燃烧特性的影响规律,揭示发动机缸内混合气形成过程,以期为船用多点喷射稀薄燃烧天然气发动机实现高效清洁燃烧提供理论依据。

1 天然气发动机台架试验

1.1 发动机试验台架总述

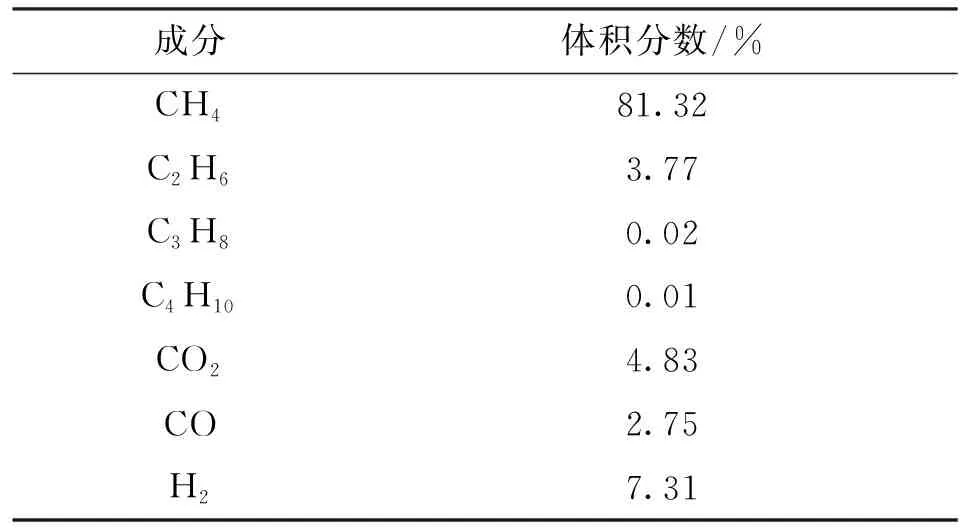

试验样机为一台排量12.939 L、4个气门(2个进气门和2个排气门)、直列6缸的增压中冷天然气发动机。点火方式为火花塞点火,燃烧室形状为盆型。该发动机的技术参数如表1所示,供气方式为进气道多点喷射。图1为发动机试验台示意图。基于原机控制系统研制了一套电控多点顺序喷射系统,可以灵活控制天然气的喷射时刻、压力、脉宽。试验所用天然气成分检测结果如表2所示。天然气被压缩至约20 MPa的气瓶组中,通过减压器减压后进入气轨,气轨连接各缸的燃气喷射阀,燃气喷射阀型号为Hoerbiger-GV14,在歧管喷射天然气,最高喷射压力1 013.25 kPa。为了调节空气流量,设置节气门并使之与电子控制单元相连。

图1 发动机试验台示意图Fig.1 Schematic diagram of engine test bench

表1 发动机技术参数

表2 天然气的组成

试验中,发动机速度和负载由电涡流测功机(湘仪动测GW500)测得,天然气质量流量由动态气体流量计(E+H Proline Promass 83)测得。空气质量流量采用热式空气流量计(ABB FMT700-P)测得。缸压传感器(AVL GU22CK)传感器安装于1号缸,曲柄转角度数每隔0.1°采集一个缸压数据。采用燃烧分析仪(Ki-Box 2893A)整合缸压传感器测得的缸压以及角标仪对应的转角信号得到缸压曲线,并对数据进行处理。各排放产物由排放分析仪(AVL AMAi60)测得。

1.2 试验方案

试验分为不同的喷气方向与位置、不同的喷气压力两个部分。喷气方向与位置的示意图如图2所示,A、B、C三种喷管(管内径为8 mm)安装轴线均与空气来流方向一致。喷管A:侧壁打孔(双排8孔、孔径3 mm)使得喷气方向与来流空气垂直且喷气位置距气门较近;喷管B:短直通管,即喷气方向与来流平行且喷气位置距气门较远(相比于A短3 cm);喷管C:长直通管,即喷气方向与来流空气平行且喷气位置距气门较近(与A长度一致)。同时为对比不同混合气稀薄情况下喷气方向与位置对发动机的影响,过量空气系数λ取1.42、1。试验工况点为推进特性下50%负荷,天然气流量保持为22.5 kg/h,喷气正时上止点前320°,喷气持续期为46°,点火正时上止点前41°。

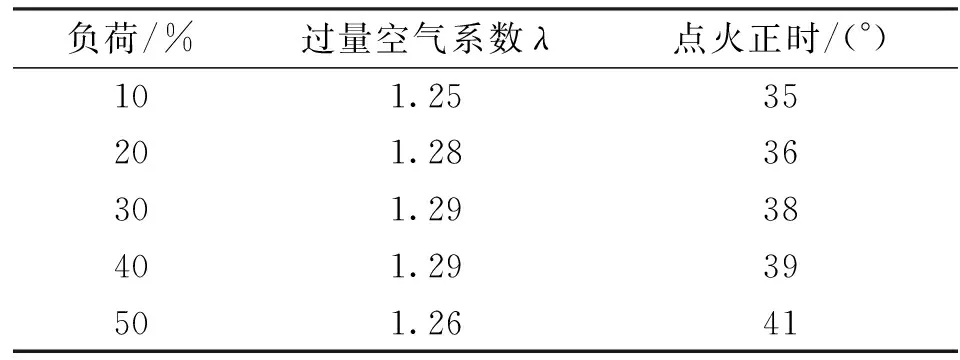

(a)侧壁打孔喷管(A)

不同喷气压力试验在保证喷气量及缸内最终进气量基本一致的前提下,控制燃气喷射压力为低压长脉宽和高压短脉宽,喷射压力分别为461.03 kPa与736.63 kPa。试验工况点为推进特性下中低10%~50%负荷,喷气压力作为自变参数,发动机稳定运行的情况下维持其他控制参数不变,各工况下对应的具体的试验参数如表3所示,点火时刻以对应的曲柄转角表示。

表3 各工况试验参数

1.3 不确定度分析

实验参数的不确定度受到不同的误差来源影响,包括所用仪器的随机波动、试验台的校准、观测精度和实验方法。为了保证测量精度,研究中使用的所有仪器均经过校准。在每个工况下稳态工作1 min后获取排放数据,用于分析燃烧过程的缸压数据,采集超过140个连续循环。在完成选定测试工况的工作后,净化气体分析仪,然后在下一次测量前进行校准,以保证测量值的准确性。在每个测试工况下,所有测量参数值均为数据的平均值。将系统不确定度和随机不确定度相结合,确定实验结果的总体不确定度[16]。表4为各测量参数的灵敏度与不确定度[17-19]。分析不确定度可知,本文获得的测量结果是可接受的。

表4 各测量参数的不确定度

2 台架试验结果分析

2.1 喷气方向与位置对发动机燃烧及排放的影响

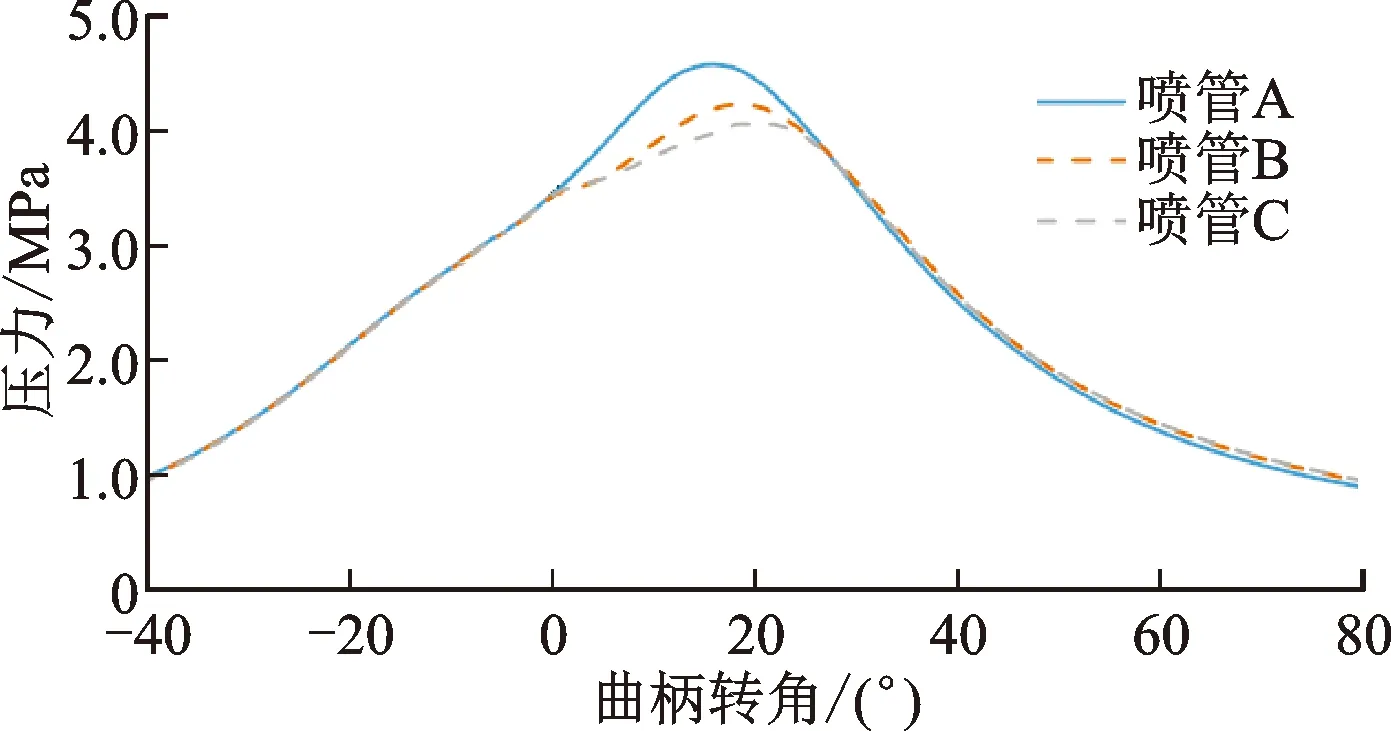

如图3所示,λ=1.42时,喷管A的最大燃烧压力相比喷管B增加了7.1%,喷管C的最大燃烧压力相比B减少了4.3%,喷管C、B与A最大燃烧压力的相位也依次前移,燃烧等容性增加。λ=1时,喷管A的最大燃烧压力相比喷管B增加了1.6%,喷管C与B相比最大燃烧压力基本不变。稀薄混合气情况下,喷气方向与进气气流方向垂直相比于喷气方向与进气气流方向一致,缸内燃烧明显改善;喷气位置远离气门相比于喷气位置靠近气门,缸内燃烧也明显改善。原因在于缸内混合气浓度分布是由燃气与空气在进气道内的预混与缸内大尺度掺混共同决定,在整体较为稀薄的混合气工况下,喷气方向与进气气流方向垂直时,虽经过两段掺混,其缸内仍会产生局部混合气较浓或分层现象,但其浓混合气距火花塞近,缸内混合气燃烧较快。相比于喷气方向与进气来流方向垂直,当喷气方向与进气气流方向一致时,燃气与空气在进气道内的预混并不强,进气混合的均匀性减弱,燃气受到进气气流的带动,顺着气流运动,燃气在缸盖附近的干涉气流分界作用下冲向缸内下部,喷射后期燃气会沿着缸壁流向活塞顶,从而导致浓混合气集中在缸内中下部。火花塞附近混合气较为稀薄,此混合气分布不利于火焰面的展开与传播,缸内混合气燃烧变差。喷气位置靠近气门相比于喷气位置远离气门,进气混合均匀性减弱且缸内浓混合气远离火花塞,同样使得缸内混合气燃烧变差。

(a)λ=1.42时喷气方向与位置对缸压的影响

为了分析喷气方向与位置对发动机燃烧稳定性的影响,定义CI为平均有效压力的循环变动,是燃烧稳定性的评价参数,计算公式为

(1)

式中:σI为平均有效压力的标准差;I为平均有效压力,公式为

(2)

其中We为循环功,Vs为排量。

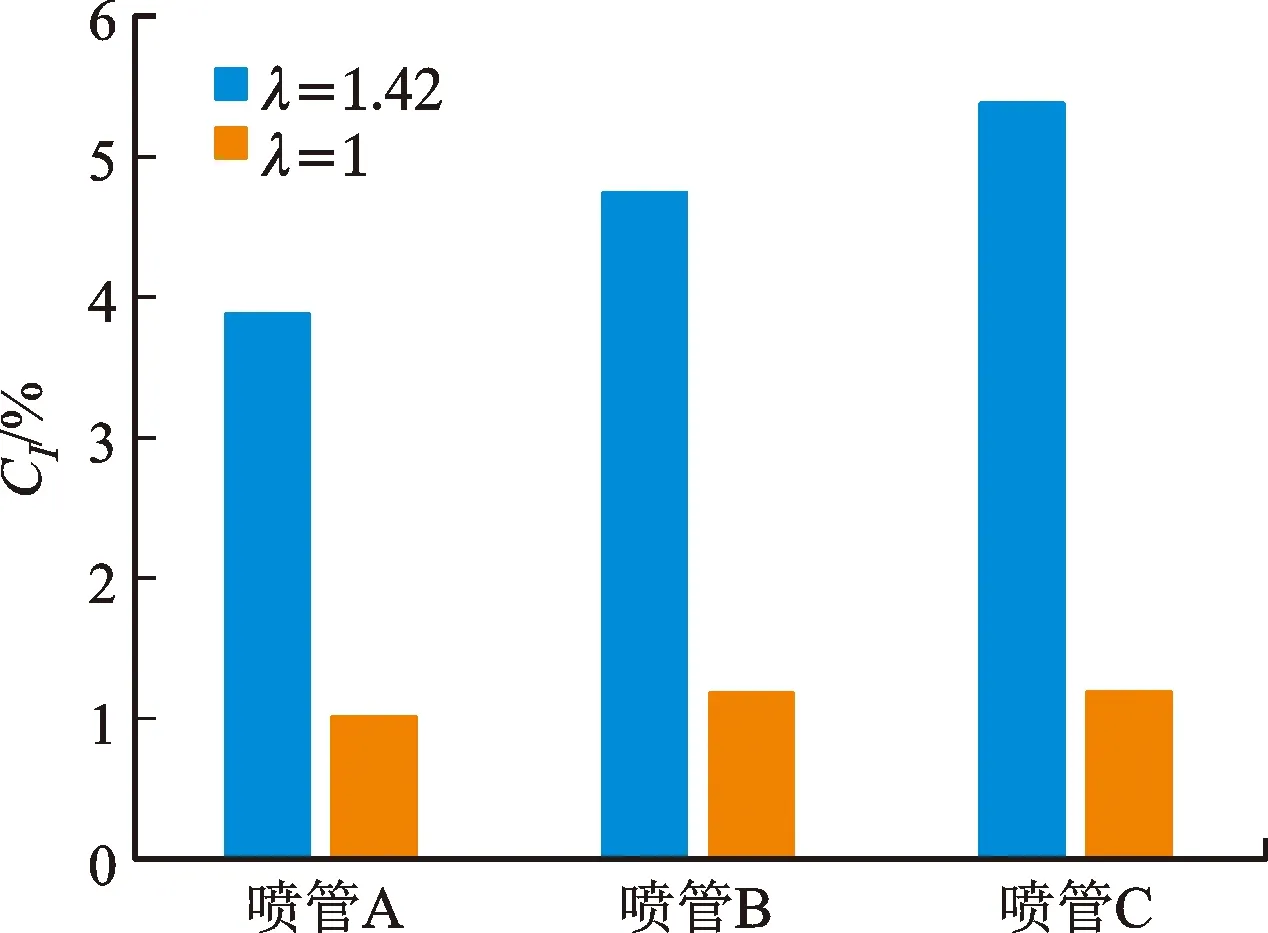

随着混合气变得稀薄,燃烧不稳定性增大,由图3可看出,因部分不稳定燃烧循环的存在,λ=1.42时的缸压曲线相比于λ=1时缸压曲线上升过程中出现略微变缓的现象。由图4可知,当λ=1时,3种喷气工况CI均为1%左右;当λ=1.42时,CI从5.37%变化到3.89%,CI降低至5%以内,这是由于火花塞附近混合气更浓,滞燃期缩短,缸内混合气燃烧速度加快,燃烧稳定性提高。

图4 喷气方向与位置对CI的影响Fig.4 Effect of injection direction and position on CI

图5为喷气方向与位置对发动机CH4和CO排放的影响。可以看出,当λ=1.42时,与喷管B相比,喷管A的CH4和CO排放均有所降低,CH4和CO排放体积分数分别减少了9.6%和8.5%。与喷管B相比,天然气喷射情况喷管C的CH4和CO排放有所增加,体积分数分别增加了6.7%和4.7%。喷气方向与进气气流方向垂直时,缸内混合气的均匀性得到提高,混合气过浓与过稀区域减少,缸内混合气分布合理有利于燃烧,缸内温度相应提高,NOx排放相应增加。喷气位置远离气门会使得缸内混合气分布不利于燃烧,CH4、CO排放恶化。

(a)CH4排放

2.2 喷气压力对发动机燃烧及排放的影响

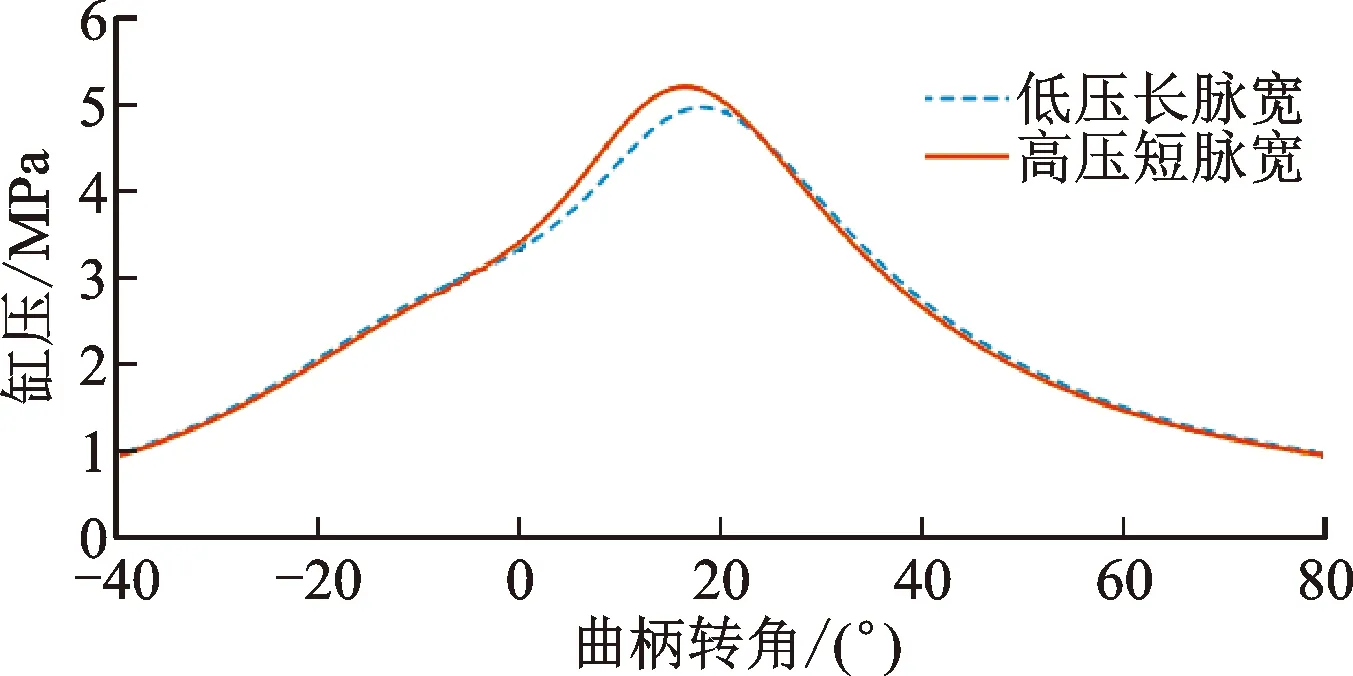

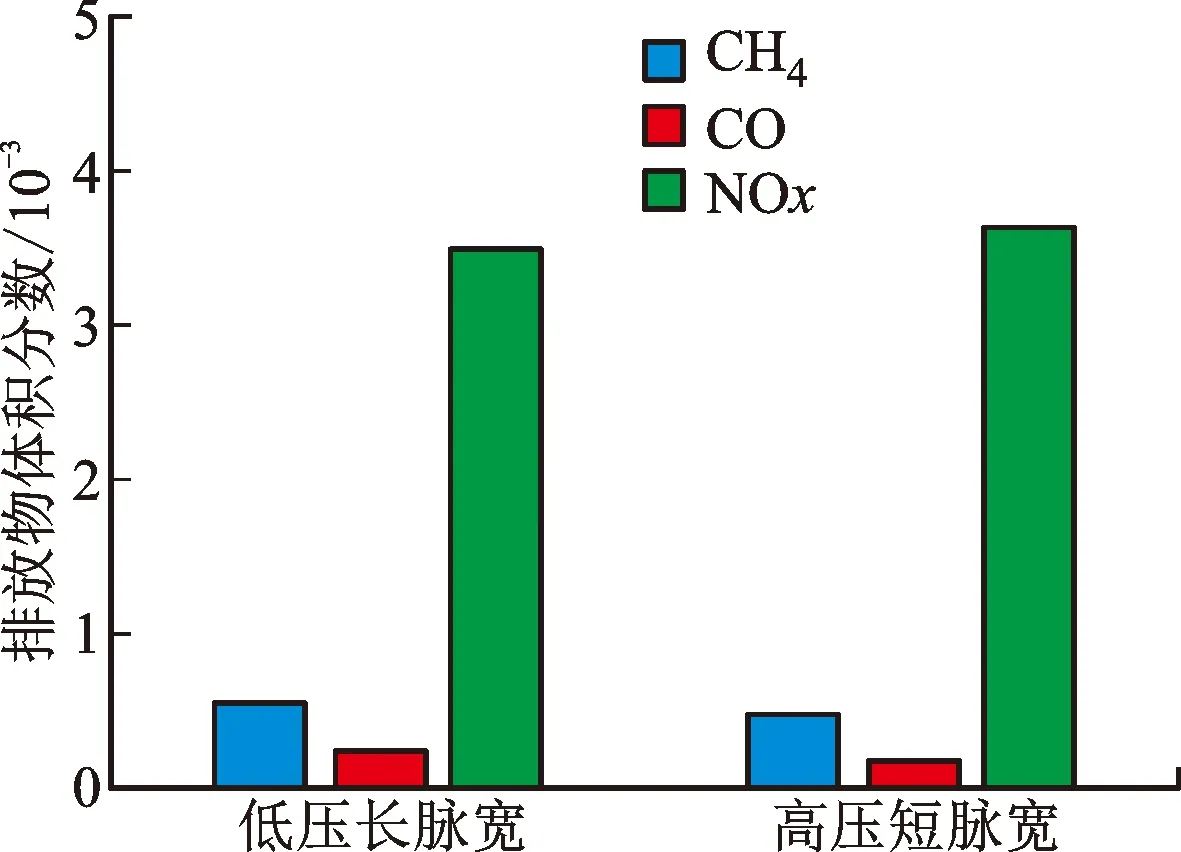

限于篇幅,对于喷气压力对发动机的影响,仅以50%负荷下缸压曲线为例进行分析,如图6所示,相比于低压长脉宽,高压短脉宽的最大缸压增加了4.8%。缸内混合气浓度分布是由燃气与空气在进气道内的预混与缸内大尺度掺混共同决定的。在一定范围的发动机稳定运行的稀薄工况下,高喷气压力可以使得喷出的燃气具有更高的动能,燃气射流对来流空气的冲击作用更强,进气道内燃气与空气混合的均匀性相对增加,与此同时高喷气压力也会增加缸内湍流强度。低喷气压力不仅会使天然气射流强度减弱,也会导致喷气脉宽延长,这样天然气进入缸内的持续时间也会延长,随着活塞持续下行,泵吸作用会减弱,缸内大尺度掺混也会减弱。50%负荷时喷气压力对发动机排放的影响如图7所示,各负荷下,采用高喷气压力下发动机CH4、CO排放均低于采用低喷气压力时的排放,其中50%负荷工况下CH4和CO排放的体积分数分别降低了13.6%和25%,燃烧和排放明显改善。在NOx排放上,由于其燃烧效果更好,高喷射压力时发动机NOx排放也略有增大。

图6 喷气压力对缸压的影响(λ=1.26)Fig.6 Effect of injection pressure on cylinder pressure(λ=1.26)

图7 喷气压力对发动机排放的影响Fig.7 Effect of injection pressure on engine emissions

3 天然气发动机进气、燃烧过程仿真

3.1 仿真模型的建立

采用“逆向工程”得到发动机三维模型生成stl文件导入CONVERGE,并对几何形状区域进行划分,分为缸内、火花塞、进气部分、排气部分,如图8所示。

图8 仿真域示意图Fig.8 Schematic diagram of simulation domain

选用RNGk-ε湍流模型以“重整化群理论”统计方法推导、模拟高速流动及涡流。燃烧模型采用SAGE详细机理模型,机理为GRI-mech3.0甲烷反应机理。点火模型为能量源火焰面模型。排放模型为扩展的Zel’dovich模型。应用Species Transport模型,同时设置湍流施密特数Sct=0.78,用以模拟天然气-空气流动与混合[20]。压力与速度耦合算法选用PISO算法。

基础网格4 mm,天然气喷管入口加密4级(0.25 mm),空气流入边界加密3级(0.5 mm),气门边界加密2级(1 mm),对缸内整体网格细化至1 mm,开启AMR3级,即0.5 mm(自适应网格加密可根据温度、速度变化自动生成加密网格以捕捉流动及燃烧),其中温度自适应加密开启阶段为从点火前至燃烧结束。点火核心附近设置3层尺寸逐渐变大、网格由密到疏的加密区,以保证模拟火核成长,加密等级分别为5级、4级、3级,3级加密区采用全过程加密,用以模拟火花塞附近流场以及混合气形成过程,4级、5级加密区在点火燃烧时开启加密。状态巅峰网格数量220万。

选取50%负荷工况作为模型验证的负荷,同时喷管选用侧壁打孔喷管,喷气压力为736.63 kPa,边界条件根据实验结果以及经验填写。各壁面温度边界条件设置如下:活塞温度为600 K,缸盖温度为550 K,燃气喷管入口和喷管壁面的温度为300 K,进气道温度设置为310 K,进气门和排气门的温度分别为350、730 K,排气道温度为730 K。燃气喷射采用质量流量边界条件。图9为采用基于容积法开发的喷气规律测量装置[21-22]测得的喷气质量流量曲线。

图9 燃气质量流量曲线Fig.9 Gas mass flow curve

3.2 模型验证

为了揭示混合气形成过程,采用侧壁打孔喷管,喷气压力为736.63 kPa,喷气正时上止点前320°的方案进行模拟并验证模型,后续分析喷气时刻对发动机燃烧特性的影响,喷气时刻为360°、340°、320°、300°。

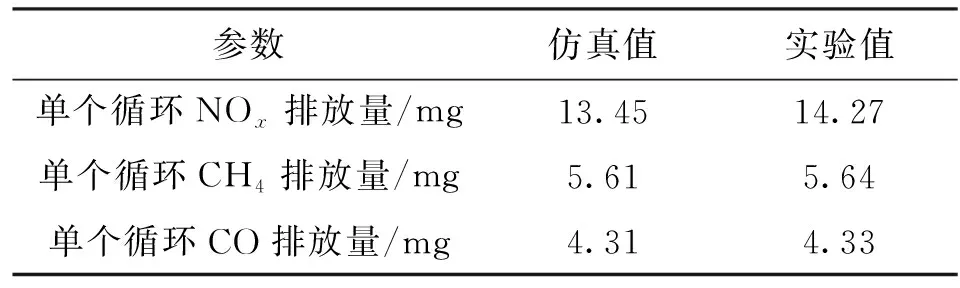

仿真得到的缸压曲线和排放数据与实验数据的对比如图10与表5。可以看出,缸压曲线具有较好的一致性,CH4、CO排放预测准确性良好,NOx排放仿真值略低于实验测量值,主要是因为数值模拟只考虑了NO排放,而在实验研究中测量的是NOx的排放,包含多种成分。可见模型具有较好的准确性,可以用于天然气发动机燃烧过程的预测分析。

图10 仿真与实验缸压验证Fig.10 Cylinder pressure verification of simulation and experimental

表5 仿真与实验排放物排放量对比

4 仿真结果分析

4.1 喷气时刻对发动机燃烧过程的影响

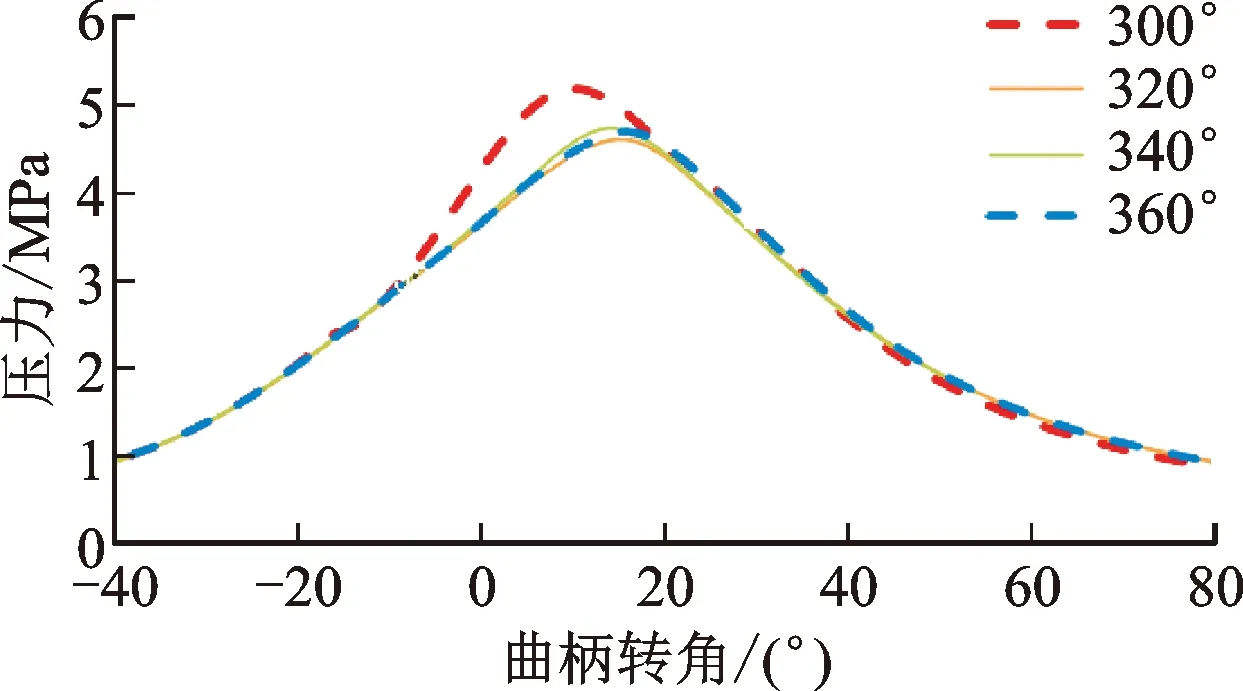

如图11所示,随着喷气时刻(以对应的曲柄转角度数表示)从上止点前360°推迟至上止点前300°,缸内最大燃烧压力呈现先略微上升后降,之后明显上升的现象,在300°喷气时达到最大燃烧压力5 171.628 kPa,相比于燃烧压力较低的喷气时刻,增加了12.52%。同时峰值相位的变化过程为先前移后推迟但变化幅度不大,之后明显前移。如图12所示,360°、340°、320°喷气燃烧始点、燃烧重心、燃烧终点呈现先减小后增加的趋势,但是变化幅度不明显,300°喷气时,各燃烧参数所对应相位均明显提前,燃烧速度最快,缸内混合气燃烧效率提高。

图11 喷气时刻对缸压的影响Fig.11 Effect of injection timing on cylinder pressure

4.2 喷气时刻对缸内混合气分布演变历程的影响

图13为不同喷气时刻下,进气、压缩过程中,以过火花塞中心截面作为分析参考面,用以分析缸内混合气浓度场演变规律。进气行程为上止点前360°喷气,由于其喷气时刻早,天然气进入缸内的时间也就相对较早,浓混合气分布更加偏向气缸下部,燃烧凹坑内被浓混合气覆盖。随着喷气时刻的推迟,燃气进入缸内的时间相应推迟,浓混合气分布向气缸上方移动,燃烧室凹坑内浓混合气减少。300°喷气时,浓混合气分布于气缸上部,燃烧室凹坑内几乎无燃气分布。进入压缩行程后如图13b、c所示,缸内整体混合气受到向上的推举作用,但喷气时刻对浓混合气的分布规律未改变。点火时刻如图13d所示,300°喷气时,浓混合气分布于燃烧室凹坑山上方火力岸余隙,从上到下,混合气浓度逐渐降低,出现明显的分层现象。对于保留有涡流进气道的大缸径船用天然气发动机,喷气时刻决定了浓混合气在缸内的位置,涡流起到维持混合气分层的作用。

(a)240°

4.3 喷气时刻对缸内火焰传播的影响

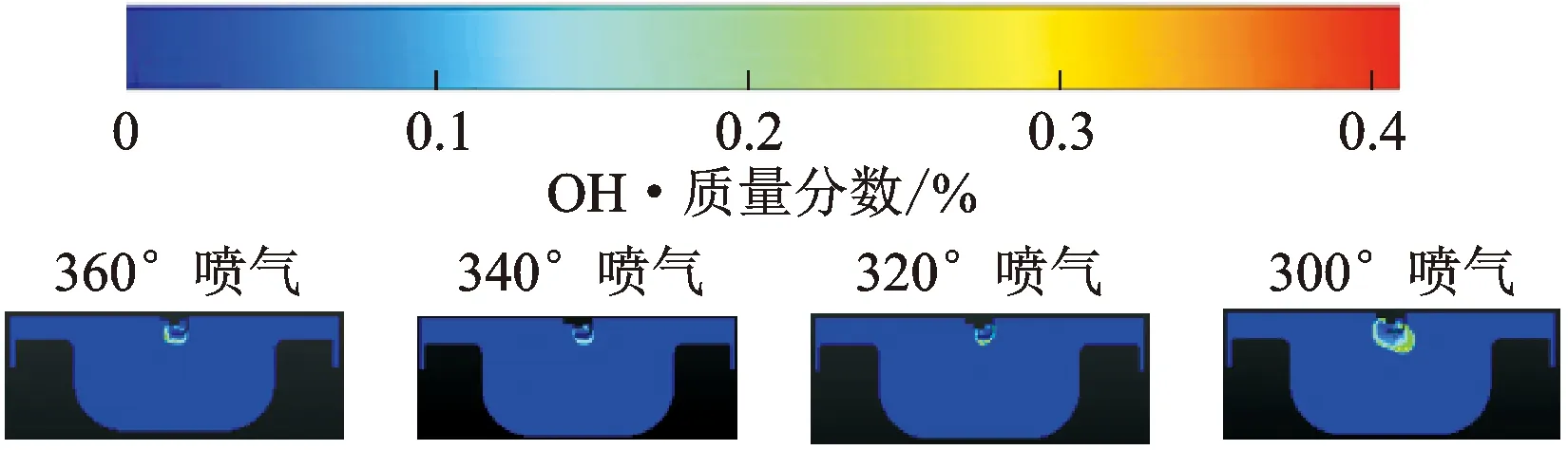

相比于传统的简化燃烧模型,SAGE详细反应机理模型不仅可以模拟得到温度、压力等参数,还可以得到化学反应的中间产物,故采用此模型。碳氢化合物燃烧时会产生中间产物活性OH·于高温火焰中,以OH·来表征缸内燃烧。图14为不同喷气时刻下,缸内OH·浓度场分布。火焰发展初期时如图14a所示,喷气时刻为300°时的OH·分布范围远大于其他喷气时刻,因为其缸内混合气出现明显分层,此时火花塞附近燃气浓度高于其他3个喷气时刻,有利于初期火焰核心发展。随着火焰的发展,如图14b~d所示,300°喷气时其OH·分布范围亦最大,且OH·整体浓度也最高,燃烧剧烈。图14e喷气时其火焰亦最先遍布整个缸内,火焰传播速度最快,燃气燃烧效率最高。

(a)20°上止点前

5 结 论

(1)喷气方向与进气气流垂直可以增强扰动作用,喷气位置距气门远可以增加燃气射流在进气道中行进的距离,增加进气混合的均匀性,并且浓混合气分布合理,燃气燃烧效率提高,CH4、CO排放得到明显改善。

(2)相比于低喷气压力,采用高喷气压力使得喷出的燃气具有更高的动能,进而增加了缸内湍流强度,燃气射流对来流空气的冲击作用更强,进气道内燃气与空气预混更优,脉宽的缩短使得燃气进入缸内时活塞泵吸作用更强,缸内大尺度掺混更优。高喷气压力下缸内燃烧明显改善,CH4和CO排放分别降低了13.6%和25%。

(3)随着喷气时刻的推迟,燃气进入缸内的时间相应推迟,浓混合气分布向缸内上方移动,活塞的上行并没有改变缸内混合气分布规律,当300°喷气时,点火时刻缸内从上到下,混合气浓度逐渐降低,出现明显的分层现象,火焰核心稳定,火焰传播速度加快,燃气燃烧效率提高。