塔二联轻烃回收装置循环冷却水系统腐蚀结垢分析及对策

任广欣 张鹏 侯建平 马有龙 陈阳 周诗杰

中石化西北油田分公司采油二厂

塔河油田二号联合站轻烃站地处新疆维吾尔自治区库车县境内,是一座轻烃回收站库,处理塔河油田高含硫原料气,回收装置于2005 年投产运行,经多次技术改造,目前处理量最高可达27×104m3/d。塔二联轻烃回收工艺采用冷凝分馏法,C3+组分在脱丁烷塔高温分馏,塔顶生产液化气产品、塔底生产轻烃产品。处理工艺多次采用换热器(水冷却器)对高温原料气、液化气、轻烃等介质降温,因此设有独立的循环水[1]流程(图1)。

图1 循环冷却水流程Fig.1 Circulating cooling water flow

循环冷却水是塔二号联合站轻烃回收装置最主要的冷媒,换热后的循环水通过汇管进入表面蒸发器冷却降温,经过敞口循环水池缓冲后借助循环水泵增压将循环水再次输送至各换热器,进而实现站内冷却水的循环使用。目前站内共建有表面蒸发器3 台,日常1 用2 备;循环水泵3 台,日常2 用1备;循环水池1 个。水换热器全部采用U 型管式结构,系统循环水量约为250 m3/h,循环水系统压力0.4MPa。

1 存在的问题

调查发现,近年来水换热器、表面蒸发器等设备、管线腐蚀穿孔频繁。轻烃回收装置停产检修期间,清洗换热器盘管及封头,可发现大量的致密水垢附着在换热器表面上。

1.1 腐蚀穿孔

分析2019 年数据发现,在循环水的流程中表面蒸发器盘管腐蚀穿孔18 次,因腐蚀严重换热不足更换表面蒸发器2 次,循环水主管线腐蚀穿孔8次,换热器盘管腐蚀穿孔3 次。

1.2 内壁结垢

轻烃回收装置检修期间清洗换热器,在各水换热器盘管内明显观察到2~3 mm 厚的水垢,部分盘管完全堵塞,水垢呈黄褐色;循环水主管线内壁呈深褐色凹凸不平状水垢,平均厚度约3~5 mm,且循环水呈褐色,换热器管壁腐蚀情况见图2。

图2 换热器管壁腐蚀结垢情况Fig.2 Corrosion and scaling status of heat exchanger tube wall

针对以上问题,通过在检修过程中对换热器进行清理以达到维持换热效果的目的,但是在清理约3 个月后换热效果明显下降,介质升温约2~3 ℃,无法从根源解决问题。

设备管线穿孔、腐蚀、结垢等问题严重影响了轻烃回收装置稳定运行,且存在较大安全风险。据统计,2019 年因设备腐蚀、结垢的治理费用及非计划异常停机等成本共计38.95 万元。

2 腐蚀结垢原因分析

为排除故障,广泛查阅文献资料,高楠[2]等人通过计算饱和指数(L.S.I.)、稳定指数(R.S.I.),即利用酸/碱度pH 值及CaCO3饱和pH 值(pHs)的运算表征水质特性。因此决定从水质分析入手,进行水硬度、碱度等参数全分析,根据水质检测报告结果计算饱和指数、稳定指数,检查水质是否存在腐蚀及结垢特性。

2.1 水质分析

轻烃回收装置循环冷却水来自脱盐水间,采用过滤法脱除溶解的无机盐及固体颗粒[3],分别对补充水、系统内循环水取样化验。具体过程如下:

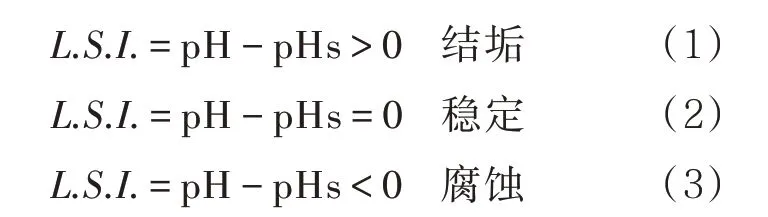

(1)饱和指数和稳定指数计算方法。饱和指数计算式为

稳定指数计算式为

其中:

式中:A为总溶解固体系数;B为温度系数;C为钙硬度系数;D为M-碱度系数。

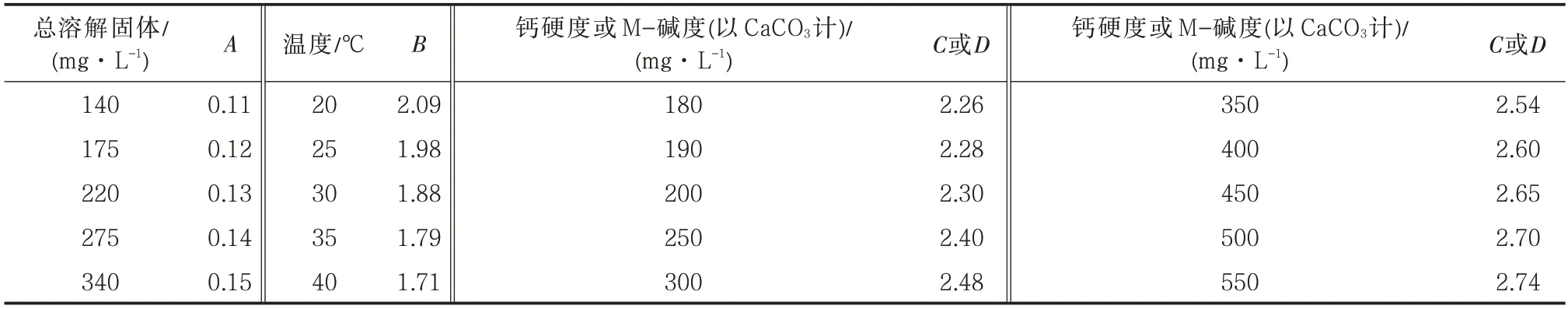

(2)水质检测数据。通过对系统循环冷却水的监测,查表计算出L.S.I.和R.S.I.指数,判断水质是易结垢,还是易腐蚀性的。各系数换算见表1,水质检测数据见表2。

表1 A、B、C、D 系数换算表(节选)Tab.1 Conversion of coefficients of A,B,C,and D(Excerpt)

表2 水质检测数据Tab.2 Water quality test data

由此可以判断循环水不是易腐蚀、易结垢水质,但可以观察到水中溶解氧含量较高,需要考虑到这方面因素。

2.2 沉积物分析

为深入分析水垢的成分,确定结垢及腐蚀原因,对水池沉积物及换热器内结水垢取样做沉积物分析[4]。实验采用扫描电子显微镜(SEM)、色散X射线光谱仪(EDS)和X 射线衍射仪(XRD),进行产物形貌、成分分析和化合物分析,得出结论为:沉积物及水垢主要成分为SiO2、Fe2O3。SiO2为沙石的主要成分,Fe2O3为铁锈的主要成分,说明有大量泥沙进入系统,造成内壁结垢严重,且由于含氧充足造成管壁上发生电化学腐蚀。

综上所述并查阅文献[5],认为导致循环水系统腐蚀、结垢的原因为:

(1)循环水池无法实现完全密闭,导致循环水长期曝氧,携冷量降低的同时加快循环水对换热器的腐蚀速率。

(2)由于南疆沙尘天气较多,环境中的灰尘等杂质极易进入循环水池,污染循环水,导致循环水管线及换热器管束结垢严重,影响换热效果。

3 改进方案

结合冷却循环水系统存在的问题及原因分析,确定了将循环水系统进行密闭改造的整体思路,通过增加容积式膨胀罐作为循环水系统的缓冲罐,实现冷却水密闭循环,彻底解决循环水曝氧及环境中杂质污染循环水的问题。

通过对气囊式膨胀罐及容积式膨胀罐的对比分析[6-7],结合现场生产运行实际,分析认为气囊式膨胀罐在现场应用可能存在以下几方面问题[8-9]:①系统循环水量达到250 m3/h,且压力波动相对较大,气囊在循环水不断充压、失压的过程中会造成疲劳失效、破裂;②受重力影响,气囊与罐内法兰接口处承压较大,补水时产生撕裂效应易致使接口处破裂;③依靠自动控制系统实现补水,无现场液位计,气囊失效时无法及时发现;④气囊补水能力有限,运行时稳定性较差。

最终通过理论计算,确定在现场加装容积式膨胀罐1 座,其具有以下几方面优点:①实现“系统自动补水、罐内自动调压”的双自动控制;②实现循环水系统的密闭稳定运行;③实现罐内液位直观显示(加装液位计);④有较强的向系统补水的能力(15 m3)。改造后增加的容积膨胀罐直接使用罐体内气相空间进行压力调节,系统内压力可稳定保持在0.6 MPa 左右,并进行自动补水。改造后的工艺流程如图3 所示[10],改造前后水质对比见图4。

图3 改造后工艺流程Fig.3 Process flow after transformation

图4 改造前后水质对比Fig.4 Comparison of water quality before and after transformation

4 效果评价

该改造项目投产后减少腐蚀穿孔引发停机及维护费用,同时增加装置轻烃收率,共计产生直接经济效益71.15 万元,并具有一定的安全环保效益。项目实施后,循环水系统腐蚀、结垢现象显著降低,管线内水质明显改善,介质温度可长期保持在原有水平。

(1)装置运行效果提升明显。运行效果的提升主要表现在以下2 方面:首先,装置制冷效果有所提升。由于装置密闭运行,冷却水携冷量明显提升,低温分离器进口温度降低约0.5 ℃,进入分馏单元的液量明显提升,日均增加轻烃产量0.1 t,液化气产量0.3 t,合29.2 万元/a。其次,设备运行故障降低;由于水换热器效果改善,压缩机气阀故障率明显下降,气阀更换数量环比下降13%,年节省气阀更换成本3 万元。

(2)管线腐蚀现象显著改善。该项目消除了冷却水曝氧引起换热器结垢、管束腐蚀等问题,减少换热器异常引起的非计划停机,减少资源浪费、节约抢修成本,年节约金额达38.95 万元。

(3)轻烃产品品质保障有力。前期由于轻烃后换热器管束穿孔,致使2 罐轻烃产品带水,需回炼后方可外销,直接经济损失7 万余元。该工程投用后,轻烃后换热器尚未发生穿孔,产品质量得到有力保障。

(4)系统调节能力整体提升。相较敞口式循环水池,密闭式改造在保留了压力控制稳定优点的同时,实现了自动补水等功能,系统调节能力整体得到提升。

5 结束语

本技术改造在二号联轻烃站的成功应用,完善了站内循环水系统工艺流程,降低了站内相关管线腐蚀速率,增强了介质冷却效果,保障了站库的高效、平稳运行。

该项目成功应用的经验可推广至其他联合站、轻烃站未实现密闭处理的循环水工艺技术改造中。