聚驱注入管道黏损原因及治理方法

李跃华

大庆油田有限责任公司

聚合物驱油的机理在于利用聚合物增加水的黏度,从而更有效地提高原油采收率。在聚合物的配制、注入过程中,由于各种原因会造成聚合物溶液黏度降低、黏度损失,对原油采收率造成很大影响。为了提高开发效益,聚驱黏损调查和治理工作势在必行。

1 单井黏损的关键因素

1.1 单井管线黏损分布规律

聚合物溶液的黏度是聚合物在油田应用中的重要指标,从多次聚驱黏损调查数据看,单井管线的黏损在5%~15%之间,平均黏损9.8%。针对地域相近的几座注入站的单井管线,根据其不同材质、管径及运行时间,对单井管线黏损情况进行统计(表1)。

表1 相同管径不同长度的单井管线黏损统计Tab.1 Statistics of viscosity damage of single well with the same pipe diameter and different lengths

根据统计结果可以得出以下规律:相同条件下,碳钢管线比玻璃钢管线的黏损高2%~3%;管线的黏损均随着管线长度的增加而增大;随着运行年限的增加,碳钢材质管线的黏损略有增加,玻璃钢材质管线的黏损变化不明显;管径对管线黏损没有太大影响[1-7]。

1.2 单井管线黏损原因

为了查找造成管线黏损的原因,选取不同材质的管线,采用清水对单井管线进行冲洗,冲出大量胶状物及条带状物质。

对比分析进、出口水样,发现Fe 离子含量明显增加(表2)。其中:玻璃钢材质管线冲洗前后,铁离子含量变化不大;碳钢材质管线冲洗前后,铁离子增幅较大。

表2 管线冲洗前后铁离子含量Tab.2 Iron ion content before and after pipeline flushing

将从管线中提取的胶状物及冲出水样放入室内配制的聚合物溶液中,与标准样一起进行定期检测并对比黏度值,发现随着时间的延长,含有胶状物和冲出水的溶液黏损降低非常迅速(表3)。

表3 胶状物对聚合物溶液黏度影响实验数据Tab.3 Experimental data of influence of gel on viscosity of polymer solution

根据化验结果分析,残留在聚合物溶液中的铁离子和胶状物是造成黏度损失的主要原因[8]。

2 铁离子降解机理

针对管线中的铁离子造成聚合物黏度损失较大的情况开展室内实验研究,验证其在无氧和有氧条件下对聚合物的影响,了解铁离子如何降低聚合物的黏度,找到减小铁离子对聚合物黏度影响的方法。

2.1 无氧条件下Fe2+对聚合物溶液黏度的影响

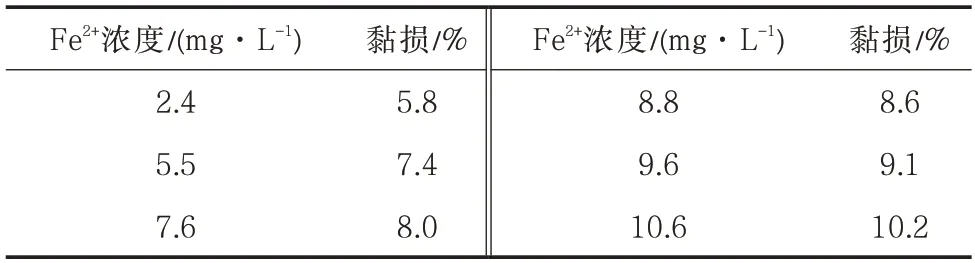

在敞开体系中,Fe2+极易被空气氧化成Fe3+,不能完全反映出Fe2+对聚合物黏度的影响。为此,在实验室用模拟水配制浓度为1 000 mg/L 的聚合物溶液,在无氧条件下加入FeSO4,稳定一段时间后,测量其黏度值(表4)。

表4 隔绝氧条件下二价铁离子对聚合物溶液黏度的影响Tab.4 Influence of iron divalent ions on the viscosity of polymer solution under oxygen isolation condition

从表4 可以看出,在密闭无氧条件下,当Fe2+浓度低于10 mg/L 时,对聚合物溶液黏度变化影响小于10%。

2.2 有氧条件下Fe2+对聚合物溶液黏度的影响

在油田三次采油工艺中配制聚合物溶液时,大多是在敞开体系中进行的,Fe2+极易被空气中的氧气氧化成Fe3+。尽管部分地区采取密闭措施,仍可能有氧气融入溶液,从而使Fe2+逐渐氧化成Fe3+,这种影响不同于Fe3+的单独作用,也不同于无氧条件下Fe2+的作用。

在实验室敞开体系中,用模拟水配制浓度1 000 mg/L 的聚合物溶液,加入FeSO4,静置3 h,测量其黏度(表5)。

从表5 可以看出,Fe2+氧化成Fe3+过程对聚合物溶液黏度的伤害极大,Fe2+浓度为1 mg/L 时,已经造成溶液1/4 的黏损。

表5 敞开体系中二价铁对聚合物溶液黏度的影响Tab.5 Influence of iron divalent on the viscosity of polymer solution in open system

2.3 Fe3+对聚合物黏度的影响

在聚合物溶液中添加Fe2(SO4)3,通过观察发现,随着Fe3+的加入,聚合物溶液黏度波动不大(表6)。

表6 三价铁离子对聚合物黏度影响Tab.6 Influence of trivalent iron ions on polymer viscosity

2.4 铁离子对聚合物黏损的影响机理

经研究,Fe2+是氧降解聚合物的催化剂,是迄今发现唯一能在数秒内将聚合物溶液黏度降低到与水黏度相近的物质。而Fe2+氧化成Fe3+引起的大分子降解,是溶液黏度降低的最主要原因[9]。在密封很好和无氧条件下,即使有Fe2+和FeS 存在,聚丙烯酰胺溶液也相当稳定。但在实际生产及运行过程中,大量的溶解氧与铁离子会引起聚合物溶液黏度的下降。

3 降低管线黏损的方法

3.1 曝氧

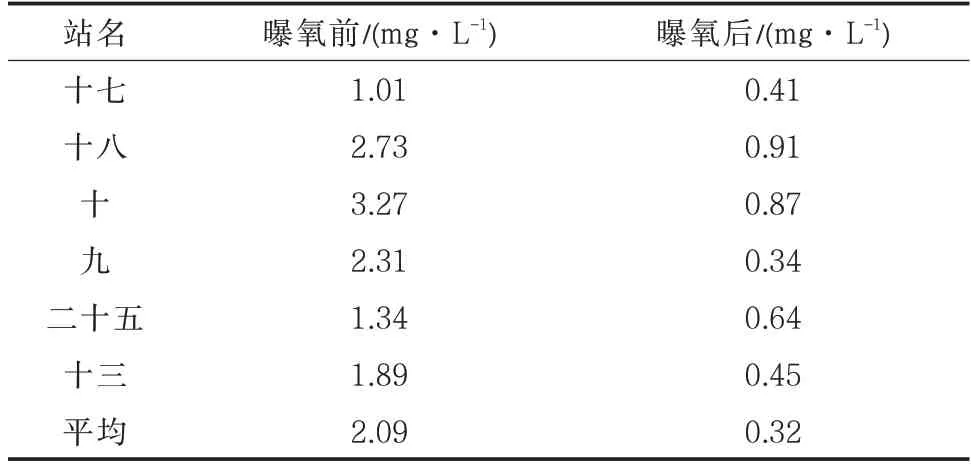

为了使稀释水中的Fe2+在与聚合物混合前变成Fe3+,在注水站加装曝氧装置以检测曝氧前后水中Fe2+的含量变化(表7)。实验表明,适当提高污水中的含氧量可有效遏制各种菌类对污水稀释聚合物体系黏度造成的不利影响。

表7 污水曝氧前后Fe2+含量变化情况Tab.7 Changes of Fe2+ content in sewage before and after aeration

从曝氧效果看,Fe2+的含量均能降低至1 mg/L以下,达到了曝氧的目的。

3.2 冲洗管线

采用多种方式冲洗单井管线可避免管线中胶状物等还原性物质造成聚合物黏损,同时降低含油、悬浮物及各种离子对聚合物溶液黏度的影响。注入站为了方便操作及减少资金投入,利用注入站内已建的洗井流程,采用稀释水高速冲洗注入管线,这种方式操作简单,但效果一般,只能小幅度降低黏损。因此,对黏损大于10%的单井管线,需要更有效的冲洗方式。

3.2.1 清水冲洗

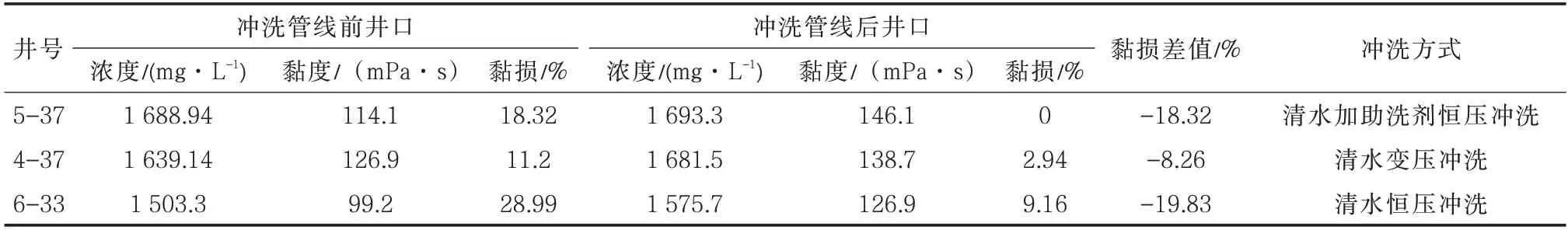

在冲洗管线时,为确保冲洗效果,首先对站内流程进行改造,实现能够外接水泥车,用60℃清水进行冲洗。在冲洗方式上,分别采用加助洗剂恒压冲洗、变压冲洗和恒压冲洗三种。冲洗效果分析结果见表8。

表8 冲洗前后管线黏损对比Tab.8 Comparison of pipeline viscosity loss before and after flushing

从冲洗效果来看,清水加助洗剂冲洗效果最好,清水变压冲洗效果次之。在实际生产中,清水冲洗需要水泥车拉运清水,工作量大且冲洗速度慢,不能满足大规模冲洗管线的要求。因此,应利用现有的洗井流程,采用稀释污水,通过前期逐渐升压、放大排量的方法冲洗管线,冲洗后黏损可大幅降低。

3.2.2 空穴射流冲洗

空穴射流清洗技术是一项新型的清洁技术,应用于油田管线除垢,可快速清洗管线,对于油水井管道的除垢显著效果。

(1)空穴射流机理。空穴射流是运用物理流体力学中的“空穴效应”原理(图1),清洗器在压力水流作用下,引导水流在管线中形成连续移动的低压区,由此产生的微气泡迅速被压缩至崩裂,瞬时射出强力的微射流,从而清洗污垢[10]。

图1 空穴射流冲洗示意图Fig.1 Schematic diagram of cavitation jet flushing

(2)空穴射流冲洗效果。油田聚驱单井管线目前已大规模利用空穴射流技术清洗污垢及胶状物,清洗后污垢及胶状物去除率达到98%,可使黏损降低7%~15%。

从2014 年起,三采系统开展管线冲洗试验、清管器研制(图2)和流程改造。2018 年,某采油厂开始成立专业化注入管线清洗队伍(图3),年均完成230 口井的注入管道清洗,管线平均黏损下降7%,年节约成本230.5 万元。

图2 自主研制清管器Fig.2 Self-developed pig

图3 专业化队伍自主清洗Fig.3 Self-cleaning by professional teams

4 结论

管线材质、长度、运行时间等因素均对聚合物黏度损失有直接影响;地面配注流程中应采取充分曝氧等方式减少Fe2+的存在;可采用定期管线冲洗的方式减少管线中胶状物等杂质对聚合物黏度的影响,黏损较小的管线可采用“高温清水+助洗剂”冲洗,黏损较大、污垢较多的管线可采用空穴射流方法冲洗。