超稠油采出水回用锅炉结垢机理研究及优化*

杨长根 樊玉新 张锋 胡远远

中国石油新疆油田分公司工程技术研究院

新疆油田某作业区超稠油资源丰富,由于超稠油开采过程中黏度较高(50 ℃时,平均15 000 mPa·s),使用过热蒸汽可以取得较好的开采效果,因此过热注汽锅炉得到规模应用。某作业区锅炉给水采用超稠油净化软化水,由于超稠油采出水具有高温、高硅、高矿化度(温度约90 ℃,硅以SiO2计约360 mg/L,矿化度约5 600 mg/L)的特点,锅炉给水不能满足过热注汽锅炉对水质的要求,造成锅炉结垢频繁,炉管爆管事故频发,同时造成注采系统注汽阀门更换频繁,井口泵卡次数多等一系列问题,影响锅炉安全运行及油田正常生产,近年来,众多学者对此展开研究。

随着国内外稠油热采技术的应用,注汽锅炉被广泛应用于油田开发[1-3];袁鹏[4]通过建立盐垢沉积模型来预测注汽锅炉运行的安全性与经济性;杨博文[5]针对油田注汽锅炉能量损失的主要原因提出改进措施;丛彬龙等[6]分析了油田注汽锅炉炉管结垢爆管的原因;吴丽萍等[7]分析了油田注汽锅炉燃气燃烧技术发展历程及远景;张亮等[8]通过爆管因素的定性与定量分析,指出注汽锅炉发生过热是炉管最终失效的根本原因;唐丽[9]针对六九区稠油污水回用锅炉中SiO2含量超标的现象进行了研究;李汉卿等[10]通过CFD 数值模拟软件对油田注汽锅炉辐射段受热面水冷壁温度场进行优化研究;DONG 等[11]通过对过热蒸汽管道的沉积物进行研究分析,证实因Na2CO3和Si(OH)4参与形成了锅炉结垢,并且研究了深度软化工艺带硅运行的可能性;DAI 等[12]研究了过热注汽锅炉腐蚀结垢现象。

本文通过对锅炉垢样检测分析,明确锅炉结垢机理,针对结垢机理开展研究,进行超稠油采出水深度处理工艺实践,指导过热注汽锅炉给水水质制定,确保过热注汽锅炉安全、经济、高效运行。

1 过热注汽锅炉运行机理

锅炉给水经柱塞泵强制升压后,依次由预热器、对流段、辐射段加热汽化后形成约80%干度的湿蒸汽,进入到汽水分离装置进行汽水分离。分离出干度达到99%以上的高干度蒸汽,高干度蒸汽进入过热器加热升温后,与分离出的饱和水汇入喷水减温器混合,形成具有一定过热度的蒸汽(过热度1~30 ℃)。

锅炉给水采用超稠油净化软化水时,过热注汽锅炉主要表现为饱和运行频繁,对流段、辐射段、过热段和掺混段结垢腐蚀严重(结垢为主),压降高。

2 结垢机理研究

2.1 炉管垢样分析

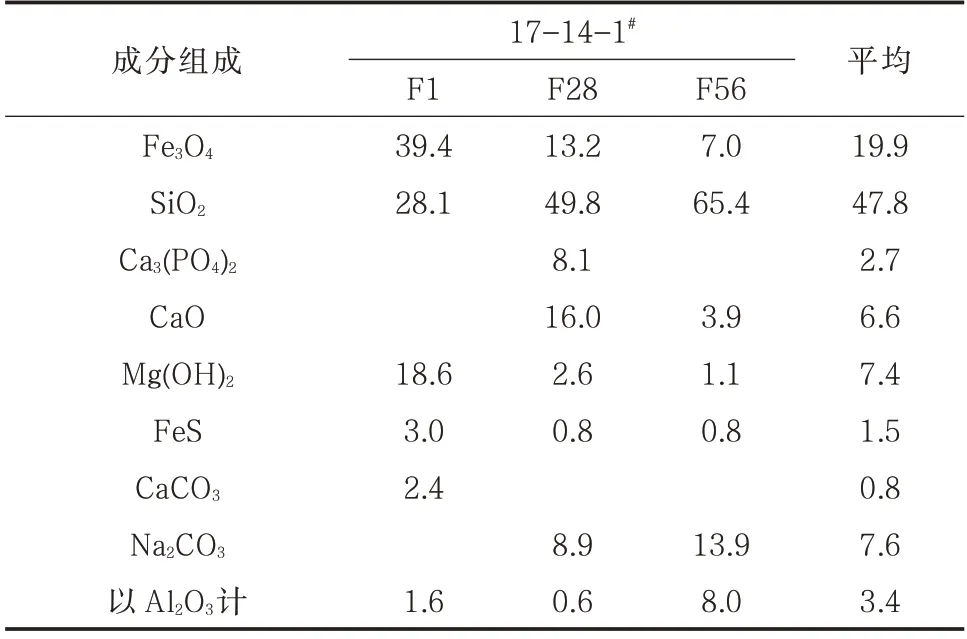

选取新疆油田某作业区17-14-1#过热锅炉,炉管分别选取前端、中端、后端各长约30 cm,即第1、28、56 根炉管,依次定名为F1、F28、F56。将炉管切割为两半,F1 垢层最薄,垢样均匀,较易取下;F28 垢层稍厚,垢样均匀、致密,较难取下;F56 垢层最厚,表层疏松、不均匀,下层垢样非常坚硬、致密,较难与炉管壁分离。炉管垢样检测结果如表1 所示。分析可知,SiO2平均占47.8%(质量分数,下同),Ca、Mg、Na 盐平均合计占25.1%。该结果表明Si 和盐是造成结垢的主要因素;O 是造成腐蚀的主要因素。过热注汽锅炉以结垢为主,腐蚀为辅。

表1 炉管垢样成分分析Tab.1 Composition analysis of furnace tube scale sample %

2.2 结垢机理

锅炉炉管中积盐垢宏观和微观形貌如图1 所示。通过对盐垢宏观形貌的研究表明:盐沉积量大、密实;积盐的整体性强;盐垢呈现明显的3 层状态,其厚度由大到小依次为2#、1#、3#。通过对盐垢微观形貌的研究表明:1#厚度大约为0.542 mm,2#厚度约为4.628 mm,3#基本没有厚度。1#~3#垢样的EDS 如图2 所示,通过元素分析可知:1#垢样主要元素组成为O、Na、Si、C,从摩尔百分比来看,其含量大小依次为O、Na、C、Si,并且比例近似为25∶10∶9∶6;2#垢样主要元素组成为O、Na、Si、C,从摩尔百分比来看,其含量大小依次为O、Na、C、Si,并且比例近似为24∶10∶9∶9;3#垢样主要元素组成为O、Na、Si、C,从摩尔百分比来看,其含量大小依次为O、Na、C、Si,并且比例近似为29∶10∶10∶1。

图1 炉管中积盐垢宏观和微观形貌Fig.1 Macro and micro morphology of salt deposits in furnace tube

图2 1#~3#垢样的EDSFig.2 EDS of 1#~3# scale sample

盐垢主要元素电子结合能XPS 分峰分析如图3所示。Na 结合的元素为O,Na2CO3含量(以Na计)在Na 元素的总量中占26%,Na2Si2O5含量(以Na 计)在Na 元素的总量中约占48.7%,Na 元素存在于Na-O-Si=O 的结构中;C 元素的化学态主要为有机物、碳酸盐和硅碳盐,以有机物形式存在的C占78%,以碳酸盐形式存在的C 占10.9%,以硅碳化合物形式存在的C 占11.1%;Si 元素结合的主要为O,以Si-C 形式存在的硅占10.8%,以Si-O-Si形式存在的硅占22.5%,以O=Si=O 形式存在的硅占35.9%,以Si=O 形式存在的硅占30.8%。

图3 盐垢主要元素电子结合能XPS 分峰分析Fig.3 XPS peak analysis of main elements electron binding energy of salt scale

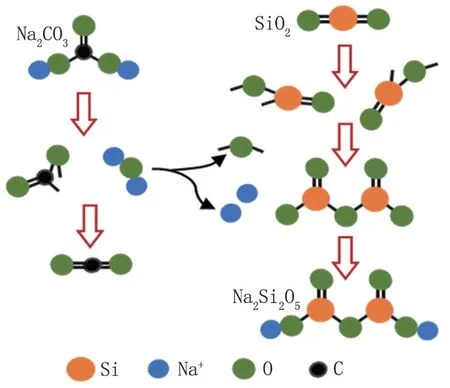

盐垢形成机理如图4 所示。该机理明确了有机/无机碳诱导Si、S、O 缩聚物的结垢。当锅炉给水依次经过各受热面时:水质中存在HCO3-、硅酸盐,高温、高压下,NaHCO3易析出粘附在炉管壁,转变为Na2CO3,成为晶体基质;高温、高压促进硅酸盐转向H2SiO3,分解为SiO2,SiO2与Na2CO3发生反应形成盐垢。高温高压断键+缩聚反应是盐垢形成的主要机理,盐垢中主要物质分子式为Na2Si2O5;垢的形成取决于Si 含量和碳酸氢盐(碳酸盐)含量;碳酸盐和碳酸氢盐作为盐垢的晶体基质,诱导了盐垢生长。

图4 盐垢形成机理Fig.4 Salt scale formation mechanism

3 除硅、除盐优化研究

目前,除硅主要有石灰软化法、化学除硅法、混凝剂除硅法、离子交换除硅法及膜除硅法等,针对新疆油田超稠油采出水具有高温、高硅、高矿化度等特点,相比化学除硅法,石灰软化法会产生大量污泥,混凝剂除硅法药剂用量大、成本高,离子交换除硅法和膜除硅法很难达到相同的处理效果,故选择化学除硅法。

除盐主要是物理法,有双膜法、离子交换法、电渗析法、电吸附法、蒸馏法(MVC、MED、TVC)等,但大部分技术都不适合高温采出水除盐,由于MVC 除盐蒸发温度高达103~106 ℃,适合处理高温采出水,故选择MVC 除盐。

3.1 化学除硅

针对超稠油采出水高硅特点,研发了高效除硅反应器,并优选除硅剂1#和除硅剂2#。1#药剂主要作用是调节pH 值,2#药剂主要作用是反应絮凝作用,控制加药量,使指标停留时间缩短60%,在除硅药剂体系协同作用下,提高了除硅效果(表2)。通过控制加药浓度和除硅时间,使得调储罐出口SiO2浓度由249 mg/L 降至100 mg/L 以下,实现了除硅目的,确保了过热锅炉安全、稳定运行。从2016 年开始,化学除硅装置投运后,锅炉运行情况已有改善。2018 年,由于除硅反应器需要定期维修保养,造成2018 年锅炉饱和运行台数较2017年上升。正常运行期间,过热注汽锅炉饱和运行台数由2014 年除硅装置投运前的25 台/周降低为2019年17台/周,冲洗台数由2014年35台/日降低为2019 年12 台/日。锅炉运行情况如图5 所示。

表2 除硅效果Tab.2 Silicon removal effect

图5 锅炉运行情况Fig.5 Boiler operation situation

3.2 MVC 除盐

采用MVC 深度处理油田净化水和高含盐水。首先来液进入原液缓冲罐,由进料泵将原液提升至冷凝水预热器,换热后再进入降膜蒸发器,当达到循环水量后,蒸发器的循环系统便开始工作;循环的盐水原液由蒸发器的顶部经布液器分布到换热管的内部,均匀成膜,自上而下流动。壳程通入饱和蒸汽,加热原液,原液被加热汽化,产生浓缩液由底部进入循环泵,继续循环浓缩;蒸汽进入到蒸发器的分离室,分离出来的二次蒸汽进入到蒸汽压缩机,升压增温后对循环原液进行换热;蒸汽的冷凝液由冷凝水罐收集回用,然后再给来液加热,实现热量循环利用。

MVC 除盐实现产水矿化度≤50 mg/L,脱盐率≥98%,MVC 产水指标情况如表3 所示。净化水和高含盐水经MVC 深度除盐后锅炉给水水质改善明显,对油田外排水减量化和高效利用具有重要意义。

表3 MVC 产水指标情况Tab.3 MVC water production indicators

3.3 标准制定

现场运行结果表明,在锅炉给水矿化度为2 500 mg/L、SiO2为100 mg/L 时,经现场分析,此时锅炉结垢率≤5%,锅炉转轮冲洗周期为9 天,为最佳的运行时间。此时间内,锅炉过热器平均压差为1.13 MPa,掺混器平均压差为0.12 MPa,达到了经济性与技术性的统一。

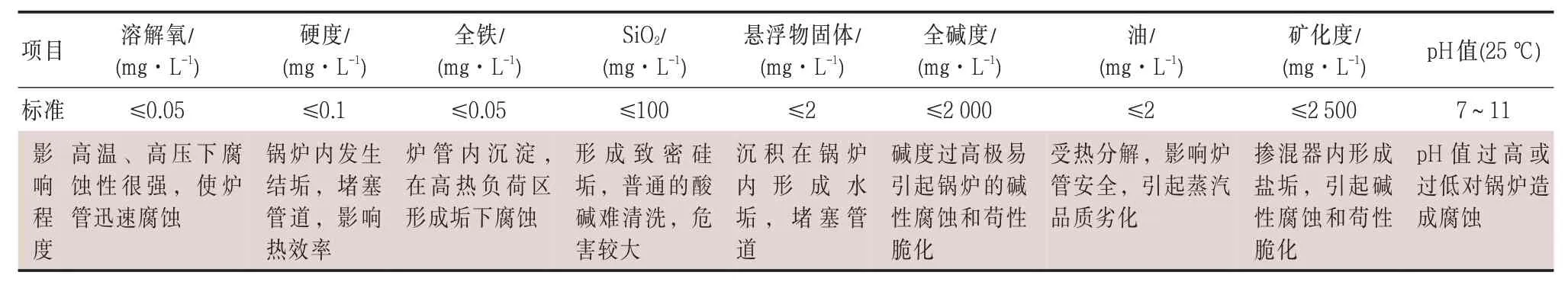

通过炉管垢样分析及结垢机理,研究了锅炉各项水质指标对锅炉运行的影响,结合锅炉运行情况等综合考虑,制定新疆油田过热注汽锅炉给水水质指标标准(Q/SY XJ 0304—2019)如表4 所示(硬度和全碱度都以CaCO3计)。

表4 各项水质指标对锅炉运行的影响Tab.4 Influence of various water quality indexes on boiler operation

4 结论

(1)Si 和盐是造成过热注汽锅炉结垢的主要因素,高温高压断键+缩聚反应是盐垢形成的主要机理,盐垢中主要物质为Na2Si2O5,盐垢的形成取决于Si 含量和碳酸盐含量,碳酸盐和碳酸氢盐作为盐垢的晶体基质,诱导了盐垢生长。

(2)化学除硅可以有效将锅炉给水中SiO2浓度降至100 mg/L 以下,锅炉饱和运行台数由除硅装置投运前的25 台/周降低为17 台/周,冲洗台数由除硅装置投运前35 台/日降低为12 台/日。

(3)MVC 除盐可以实现产水矿化度≤50 mg/L,脱盐率≥98%,明显改善了锅炉给水水质,对油田外排水减量化和高效利用具有重要意义。