基于煅烧铝矾土集料的沥青混合料抗滑性能研究

宗有杰,熊 锐,吕红莉,孟建党,李 闯

(1. 长安大学 材料科学与工程学院,陕西 西安 710061; 2. 河南省交通运输厅高速公路濮阳至鹤壁管理处,河南 濮阳 457004)

0 引 言

“路”在人-车-路-环境-管理构成的交通安全影响系统中是一个重要的角色,而胎/路间缺乏足够的摩擦力是导致交通事故频发的一个重要因素。因此确保沥青路面具有良好的抗滑性能是道路交通安全的内在要求,而集料的长期抗磨光性能对沥青路面抗滑表层的服役耐久性具有重要影响[1-4]。一般情况下,路面表层初期摩擦力能够满足车辆行驶要求,但随服役时间延长,在行车荷载与气候环境等因素作用下,路表摩擦力会呈现不同程度的降低,远未至设计年限便已无法满足行车安全需求,集料的长期耐磨耗/光性能下降是主要原因[5]。因此,在公路沥青路面表层材料的选择和设计过程中,需综合考虑材料耐久性和表面服役性。煅烧铝矾土(calcined bauxite)的引入则为长效耐久型路面抗滑表层提供了新的契机[6],该材料较普通石灰岩等矿料具有更优良的耐磨光/耗性及耐久性。此外,由于我国抗滑表层用优质玄武岩集料等日渐匮乏且分布不均,笔者另辟蹊径地提出基于差异磨光原理的不同集料混掺方法以实现路表抗滑耐久化,无疑具有重要现实意义。图1为“普通磨光”与“差异磨光”对比。

图1 集料“普通磨光”与“差异磨光”对比Fig. 1 Comparison of general and differential polishing of aggregate

王元元等[7-8]、刘东旭[9]开展了石灰岩与玄武岩互掺试验,认为将两种集料混掺后路表摩擦系数衰变速率减小,但限于试验集料磨光值与磨光损耗速率相差较小,难以凸显高抗滑集料差异磨光的优势[10];熊锐等[11]以路面抗滑表层集料长期抗磨光性能演化为契入点,引入新型高抗滑集料——88# 煅烧铝矾土(Al2O3含量不小于88%),研究得到其抗磨光性能明显优于传统石灰岩集料,并建立了高抗滑集料磨耗损失率衰减模型。此外,田海涛等[12]研究得到,88# 煅烧铝矾土与改性沥青黏附性良好,表明其应用于沥青路面抗滑表层具有较大潜力。

截至目前,针对高抗滑集料——煅烧铝矾土与传统集料互掺形成差异磨光以期实现沥青混合料高抗滑耐久的研究成果鲜见报道。鉴于此,笔者引入新型高抗滑集料——88# 煅烧铝矾土与集料差异磨光原理,采用三轮磨光仪(自主研发)与动态摩擦系数测定仪(DFT)等探究了高低磨光值集料差异处理后的沥青混合料抗滑性能,并评价其在提升路面表层抗滑耐久性方面的适用性。

1 原材料性能及试验设备

1.1 试验原材料

试验采用的SBS I-D类改性沥青的技术指标如表1。石灰岩与88# 煅烧铝矾土集料分别产自云南省怒江自治州和山西省阳泉市,其技术指标见表2。磨细的石灰岩矿粉作为填料,其技术指标见表3。木质素纤维产自上海昀兴实业发展有限公司,掺量为沥青混合料矿料质量的0.35%,其技术指标见表4。鉴于后期制备超薄高抗滑表层,故矿料级配设计采用SMA-5,如表5。

表1 SBS改性沥青技术指标Table 1 Technical index of SBS modified asphalt

表2 集料技术指标Table 2 Technical index of aggregate

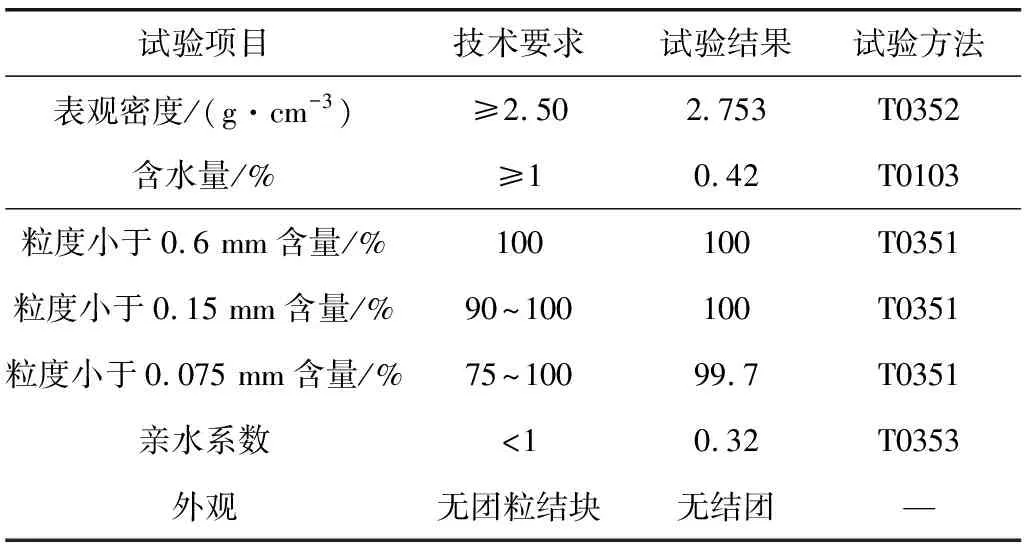

表3 矿粉技术指标Table 3 Technical index of mineral powder

表4 木质素纤维技术指标Table 4 Technical index of plant fiber

表5 SMA-5矿料级配设计Table 5 Design for aggregate gradation of SMA-5

1.2 三轮磨光仪

自主研发的三轮磨光仪如图2,其在激光数显系统与电机控制下通过轮胎向沥青混合料板体试件施加一定压力,以模拟不同工况条件下(胎-路耦合)路表磨光状况。仪器自重100 kg且加载(含自重)范围为100~1 000 kg。为保证试件表面轮迹圆与动态摩擦系数测定仪(DFT)的旋转直径相同,轮迹圆直径为284 mm;主轴转速范围为0~50 r/min(试验采用25 r/min);试验轮选用橡胶轮且单轮与试件表面接触面积为11.55 cm2,设定胎压为0.7 MPa,此时三轮磨光仪加载重量为243 kg。

图2 三轮磨光仪Fig. 2 Three-wheel polishing apparatus

1.3 试件成型

在石灰岩中掺入质量配比为0%、25%、50%、75%、100% 的88# 煅烧铝矾土集料。为保证掺配后集料间达到最佳密实状态,防止集料大小颗粒间发生干涉现象,采用等体积替换方式掺配88# 煅烧铝矾土,以确保设计级配稳定。参考李菁若等[13-14]的研究成果,将88# 煅烧铝矾土由粗集料开始逐级替换掺配,形成目标配比。

为确定各掺配比例下沥青混合料的最佳油石比,根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》,对各掺配比例条件下的标准马歇尔试件进行成型处理,确定出最佳油石比(表6),并验证其路用性能均满足现行规范技术要求。在此基础上,利用小型压路机成型尺寸为600 mm×600 mm×50 mm的沥青混合料试件,如图3。

图3 试件形貌Fig. 3 Specimen morphology images

表6 SMA-5最佳油石比Table 6 OAC of SMA-5

1.4 试验方法

试件成型后,采用三轮磨光仪对试件表面进行磨光。基于已有研究基础,前期磨光 0、2 500、5 000次,而后以5 000次递增磨光至40 000次,再以10 000 次递增磨光至60 000次,结束试验。运用摆式摩擦系数测定仪和动态摩擦系数测定仪分别测定试件表面BPN值与δDF值并进行分析。同时,对石灰岩与88# 煅烧铝矾土集料进行 XRD与 SEM 测试,分析其主要晶相组成及硬度,从集料层面揭示基于煅烧铝矾土的差异磨光形成机理。

2 结果与讨论

2.1 δDF随模拟速度的变化规律

在试验过程中,不同磨光次数下各试件δDF随动态摩擦系数测定仪转盘转速增大呈相似变化规律。现以磨光0 次与磨光60 000 次为例,分析δDF随模拟速度变化规律。

图4(a)中,随速度增大,各试件表面δDF均减小,石灰岩(88# 煅烧铝矾土掺配比例为0%)试件表面δDF显著低于其他试件。当速度增至80 km/h时,其δDF较初始值下降了28.89%,而掺配比例为25%、50%、75%、100%的试件表面δDF分别下降了12.03%、10.36%、8.81%、25.21%,石灰岩表面δDF显著降低。当速度增至60 km/h后,掺配比例为100%试件的δDF却低于三类互掺型,原因是试件未磨光时,表面由单一的88# 煅烧铝矾土集料组成且被沥青裹附,致使其表面结构沥青和自由沥青厚度相近,试件表面沥青层形成的微观纹理较为单一,δDF较其他互掺型小且下降较快,而3种集料互掺型试件表面结构沥青与自由沥青形成的纹理差别较大,互掺后试件未磨光时其δDF会大于单一集料组成的试件,且随速度变化相差不大并渐趋稳定。

图4(b)中,试件δDF随速度增大呈规律性降低趋势,当速度大于50 km/h后,掺配比例为75%试件的δDF大于掺配比例为100%的试件。究其原因,是因为随磨光次数增加,初期阶段试件表面沥青层与集料纹理逐渐被打磨,当石灰岩与88# 煅烧铝矾土纹理构造接近后,石灰岩更易先被磨光,而88# 煅烧铝矾土不易被磨光,两者的磨光率差异使沥青混合料表面纹理形貌构造再次逐渐凸显,致使δDF增大,进而提高路表抗滑性能。试验结果亦表明,差异磨光提高路面抗滑性能效果在高速条件下较为显著;在同一速度下,磨光后的石灰岩试件表面δDF明显低于未磨光时,其他试件磨光前后δDF呈下降趋势但较平稳。

图4 不同磨光次数下δDF随模拟速度的变化规律Fig. 4 Variation rule of δDF value changing with simulation velocity under different polishing times

采用Origin 8.0软件对图4中两种工况下速度与δDF进行非线性自定义拟合,结果表明,速度与δDF呈指数关系且相关性较佳,即在一定磨光次数下,可运用拟合公式(1)预估高速(大于80 km/h)时路表δDF。表7与表8为两种工况下拟合公式系数。

(1)

式中:y为δDF;x为速度;y0,w,A,xc均为系数。

表7 磨光0次时拟合公式系数Table 7 Coefficient of fitting formula for unpolished

表8 磨光 60 000 次时拟合公式系数Table 8 Coefficient of fitting formula after 60 000 times of polishing

2.2 BPN值与磨光次数变化规律

试件BPN值随磨光次数变化规律如图5。

图5 BPN值随磨光次数变化规律Fig. 5 Variation rule of BPN value changing with polishing times

由图5可知,石灰岩试件BPN值随磨光次数增加而降低,当磨光至35 000次后,BPN值降低率显著增大。掺配比例为100%试件的BPN值随磨光次数增加呈一定波动趋势,均值为71。当磨光至40 000次后,BPN值呈下降趋势,但一直保持在较高水平。掺配比例为25%、50%、75%试件的BPN值随磨光次数增加波动变化,在磨光初期,三者BPN值相近,均值为66;随磨光次数增加,BPN值呈相似波动变化,而三者出现第一次和第二次BPN峰值的变化点却不同。掺配比例为25%、50%试件的BPN值第一次峰值在磨光5 000次时产生,掺配比例为75%试件的第一次峰值在磨光15 000次时产生,这是因为试件中88# 煅烧铝矾土掺配比例不同,三者差异磨光效应先后呈现。

2.3 δDF与磨光次数变化规律

当DFT转盘模拟速度为70 km/h时,δDF稳定可靠,因此试验模拟速度设定为70 km/h,图6为各试件δDF随磨光次数的变化规律。

图6 70 km/h下试件δDF随磨光次数变化规律Fig. 6 Variation rule of δDF value of specimen changing with polishing times under 70 km/h

由图6可以看出:在磨光初期,试件表面摩擦力由包裹集料的沥青层提供;随磨光试验进行,摩擦力渐转由集料提供,故试件δDF均出现小幅升高现象。随磨光次数增加,石灰岩试件表面δDF略有波动,总体呈明显下降趋势。掺配比例为100%试件表面δDF出现稳定波动,直至磨光末期才呈现降低趋势,但其δDF持续保持在较高水平;掺配比例为25%、50%、75%试件δDF呈现先减小而后波动中增加趋势。这是由于摩擦力的提供者由集料的初始宏微观纹理转为差异磨光新增的宏微观纹理与构造深度。三者后期δDF出现剧烈波动,是因为石灰岩与88# 煅烧铝矾土磨光率相差较大,当石灰岩磨光后,88# 煅烧铝矾土与差异磨光产生的纹理提供摩擦力,当其磨光至与石灰岩纹理接近时,再由石灰岩提供摩擦力,如此往复致使δDF剧烈波动。同时,两种集料磨光值与磨光速率差异越大,差异磨光产生的宏微观纹理与构造深度越大,δDF波动亦越剧烈,抗滑性能的提升亦越显著。

图6中,掺配比例为0%、100%试件在磨光试验中无明显δDF峰值出现,而掺配比例为25%、50%、75%试件的δDF在磨光期内出现两次峰值,其δDF峰值对应的磨光次数如表9。

表9 各掺配比例下δDF峰值对应的磨光次数Table 9 Polishing times corresponding to δDF peak at each mixing ratio

表9中,掺配比例为25%、50%、75%试件的δDF峰值对应的磨光次数不同,这是由于88# 煅烧铝矾土的掺配比例不同,差异磨光产生的效果与机不同,考虑兼顾差异磨光技术性与经济性,推荐88# 煅烧铝矾土的合理掺配比例为沥青混合料矿料质量的25%~50%。

2.4 Δ δDF随磨光次数的变化规律

动态摩擦系数测定仪转盘模拟速度为70 km/h时,试件磨光次数与ΔδDF之间的关系如表10。Ni~k中的i与k分别表示相邻两阶段的磨光次数,ΔδDF为磨光前后相邻两阶段δDF之差。

表10 Δ δDF与磨光次数之间的关系Table 10 Relationship between Δ δDF and polishing times

由表10可知:随磨光次数增加,不同掺配比例试件的ΔδDF波动剧烈程度不同。石灰岩ΔδDF为负值的比率为63.6%,其他试件随掺配比例增加依次为45.5%、45.5%、36.4%、54.5%,故石灰岩δDF随磨光次数增加呈显著下降趋势,其他试件ΔδDF为负值比率较为接近,说明差异磨光致使各试件δDF变化稳定,不会随磨光次数增加呈单一降低趋势。

各试件ΔδDF平均值亦呈一定变化规律。石灰岩ΔδDF均值为-0.018,表明石灰岩试件δDF随磨光次数增加呈单一下降趋势;掺配比例为25%试件的ΔδDF均值为0,掺配比例为50%、75%试件的ΔδDF均值均为正。此结果表明,随磨光次数增加,试件δDF值增大,ΔδDF变化较稳定且总体呈增加趋势;掺配比例为100%试件的ΔδDF均值为 -0.002,表明ΔδDF随磨光次数增加呈降低趋势。综上,进一步验证88# 煅烧铝矾土的合理掺配比例为沥青混合料矿料质量的25%~50%。

2.5 基于煅烧铝矾土集料的差异磨光机理分析

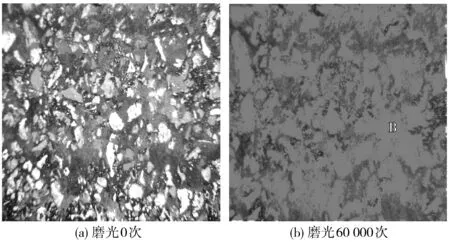

图7(a)为掺配比例为75%试件磨光0次后局部宏观形貌,图7(b)为试件磨光60 000次后局部宏观形貌,其中将88# 煅烧铝矾土集料用Image-pro plus 6.0软件标记,即B区域。

图7 掺配比例为75% 磨光试件宏观形貌Fig. 7 Macro morphology of polished specimens with 75% bleding ratio

对石灰岩与88# 煅烧铝矾土集料进行XRD试验,测试结果见图8,并分别测定了其莫氏硬度与维氏硬度,结果见表11。

图8 集料XRD衍射图谱Fig. 8 XRD diffraction pattern of aggregate

表11 集料晶相与硬度指标Table 11 Aggregate phase and hardness index

由图8可知,石灰岩集料主要矿相为方解石与白云石,88# 煅烧铝矾土主要矿相为刚玉和莫来石,其质量分数如表11。石灰岩的维氏硬度小且主要晶相的莫氏硬度为3.0~3.5,矿物颗粒软弱,结构不够致密,易于磨光,表面磨光后呈光滑状态。刚玉和莫来石莫氏硬度较大,结构致密,维氏硬度大,在经历长期磨光后,其中较软弱部分(莫来石及其它伴生相)相继被破坏,刚玉逐渐显露,与矿物颗粒重新聚集,形成新的微观纹理构造,且不易被磨光。

图9 集料SEM微观形貌Fig. 9 SEM images of aggregate

由图9可知,磨光试验前石灰岩中方解石与白云石颗粒较大,颗粒间松散,体积稳定性差;而88#煅烧铝矾土中α-Al2O3晶体有良好的结构且晶体完整致密,晶体体积稳定且力学性能优异,耐磨耗/光性能良好,能抵抗磨光作用所产生的应力破坏。两者在磨光3 h后,石灰岩中较粗大的方解石与白云石颗粒被磨光,呈现光滑平面;88# 煅烧铝矾土磨光后表面形态变化较小,其片状结构可起到网状骨架作用,能够减小磨光损耗。因此,88# 煅烧铝矾土相较于石灰岩具有更优异的抗磨光性能。

将这两种晶相组成、莫氏硬度、维氏硬度相差较大的集料按合理比例掺配,因两者长期抗磨光性存在显著差异,故能较好凸显差异磨光优势。一方面,在使用传统集料的基础上,大大提升了沥青路面表层抗滑耐久性;另一方面,可有效弥补我国部分地区路用优质抗滑集料匮乏不足并能进一步拓宽铝土矿资源利用途径。

3 结 论

1)石灰岩矿料中掺配适当比例(占沥青混合料矿料质量的25%~50%)的88# 煅烧铝矾土,沥青混合料表层差异磨光效应显著,抗滑性能优异。

2)构建出不同磨光次数下动态摩擦系数(δDF)与车速的指数关系模型,该模型具有良好适用性。

3) 88 # 煅烧铝矾土集料的抗磨光/耗性能显著优于普通石灰岩集料。矿料间晶相、硬度及微观纹理等指标差异越大,差异磨光形成后对路表抗滑性能的提高越显著。

4)基于差异磨光原理,将煅烧铝矾土集料与传统集料混掺使用,为沥青路面抗滑性能提升与持久提供了新思路。