基于三维离散元的地下采空区灌浆支护分析

——以连云港新浦磷矿为例

钟屹岩,董梦龙,荀 荫,麻玉山

(河海大学地球科学与工程学院,江苏 南京 211100)

地下矿藏开采后会造成地下岩体结构的破坏,并形成大量地下采空区。地下采空区的存在会导致地面塌陷、道路毁坏,甚至会威胁人们的生命安全。同时,地下采空区也会对当地工程的建设造成影响。因此,对地下采空区的支护治理在工程建设中尤为重要。

近年来,我国对采空区的治理愈发重视,如刘海林等[1]对金属及非金属地下矿山采空区的治理技术现状及发展趋势进行了总结及展望;康庆涛等[2]采用数值模拟方法对大地精矿房柱采空区下应力分布特征进行研究;文献[3-6]中对地下采空区顶板及矿柱进行分析,通过研究顶板及矿柱对采空区的影响,对采空区的稳定性进行评价;文献[7-8]中对房柱式采空区的稳定性进行研究并使用三维数值模拟方法进行分析,根据采空区房柱影响稳定区下底板应力波动范围确定了模拟地层采空区房柱集中应力工程影响深度;刘骏等[9]通过三维数值模拟对采空区地面场地稳定性进行分析及评价,结合监测数据确定采空区地面场地的现状稳定性,然后在采空区地表施加拟建公路特大桥梁荷载,分析施加荷载后采空区覆岩的应力和位移变化,进一步分析采空区地面场地的稳定性;杨忠民等[10]采用块体离散元软件3DEC进行数值模拟,对节理岩体中隧道开挖后围岩的应力变形状态进行研究;文献[11-12]中通过对大采深采空区的离散元及有限差分方法的数值模拟计算,研究大采深综放开采条件下地表移动变形过程中上覆岩层的演化机理。

根据蒋仁勇[13]对连云港新浦磷矿采空区治理工艺研究,收集连云港新浦磷矿采空区的地质资料,使用ItascaD软件进行三维地质建模。同时基于三维离散元软件3DEC,对新浦磷矿地下采空区三维地质模型进行数值模拟分析,着重考虑了地下采空区在无支护以及70%、80%、90%注浆支护下的位移变形特征,为采空区后期的支护提供依据,并对类似的采空区灌浆支护工程提供参考。

1 工程概况及地质条件

新浦磷矿采空区位于连云港市区北部,属连云港市海州区管辖。具体位置位于大浦河以东,科技一路以西,310国道以南区域。属海积平原地貌,地势低平,地面标高2~3 m,用地现状为农田、民房、工业厂房及荒地[4]。

根据收集的资料跟现场钻孔揭露,采空区下伏基岩地层为东海群朐山组、海洲群锦屏组和云台组,现由老到新分述如下:

(1) 东海群朐山组(Pt1dhq)分布于矿区西部,为花岗质混合片麻岩,岩层走向10°~18°,倾向100°~108°,倾角34°~46°,矿区内厚度大于16 m,未见底。

(2) 海州群锦屏组(Pt2haj)分布于矿区中部,磷矿体存于该组中。地层由老到新分为4段:第一段(Pt2-3haj1):主要为含磷大理岩、磷灰岩、云母石英片岩、炭质石英片岩、云母片岩、片麻岩,岩体走向10°~15°,倾向100°~105°,倾角38°~42°,厚度24~53 m,与上覆第二段呈整合接触。第二段(Pt2-3haj2):以白云二长片麻岩为主,次为云母微斜长石片麻岩夹钙质云母片岩、云母大理岩,岩层走向10°~15°,倾向100°~105°,倾角36°~46°,厚度81~193 m,与上覆第三段呈整合接触。第三段(Pt2-3haj3):以云母大理岩为主,次为白云质大理岩。云母白云质大理岩,夹云母磷灰岩、细粒磷灰岩、钙质云母片岩、白云二长片麻岩,为上含矿层位,与上覆第四段呈整合接触,平均厚度102 m。

(3) 云台组下段第一层(Pt2-3hay1-1):分布于矿区东部,为白云斜长石片麻岩。岩层走向10°~18°,倾角100°~108°,倾角44°~45°,厚度大于168 m,未见底。

2 采空区破坏形式及支护方式

2.1 采空区破坏形式

连云港新浦磷矿地下采空区分布在-440~-120 m,每隔40 m为一层矿房。近年来在-280 m、-240 m、-200 m、-160 m矿区中段采用爆力搬运矿房法采矿,同时将顶底柱改为垂直设计,在提高了开采率的同时,也增加了矿区塌陷的风险。

由于地下开采区的支护方式为房柱支护,在深度较大的地下,采空区的顶板不足以支撑上方岩体的压力,从而产生变形进一步发生塌陷。采空区顶板的破坏模式主要有整体坍塌、筒冒型冒落和拱冒型冒落3种[3],如图1所示。

图1 采空区顶板破坏模式Fig.1 Failure mode diagram of goaf roof

当采空区面积达到一定范围时,顶板沿空区壁切落直达地表,发生整体坍塌,其特征是冒落面积大,冒顶时间短,冒落形状呈漏斗形,冒落后的地面出现纵横交错的张裂缝。当采场达到一定跨度时,会出现采场覆岩直达地表的筒状冒落,其特点是冒落时间短,局限于单个采场内。拱冒型,即顶板冒落后形成拱形空间,其特征是分层分次冒落,延续时间长,拱的四周顶板悬臂,中部冒落高度大,但空顶面积小。

矿房回采后,留下间断的矿柱支撑空区顶板,随着时间的推移,矿柱在上覆垂直荷载的作用下,可能发生失稳破坏,从而引起顶板冒落。矿柱的破坏模式主要有3种[4],具体形式如图2所示。

① 剪切破坏。这种破坏形式相当于岩石在压力机上加载所产生的对顶锤破坏形式。它是由于矿柱所受的压力超过其极限强度时,顶底板与矿柱的受压面上存在较大摩擦力而出现的一种特殊的剪切破坏形式。

② 拉张破坏。由于矿层厚、采高大、矿柱宽高比小,受载后将产生横向变形,严重时出现片帮而破坏的一种形式。

③ 拉剪破坏。由于矿柱塑性变形大,塑性区宽,两侧塑性区贯通而破坏的一种形式。

2.2 采空区支护方式

2016年,连云港新浦磷矿-200 m矿区中段及-120 m矿区中段发生了两次较大的塌陷事故,塌陷坑深度约为12 m。

为防止采空区塌陷危害进一步扩大,采用钻孔灌浆的方式对地下采空区进行支护。通过对地下采空区进行灌浆,可以提高地下采空区整体强度,提高采空区内部岩体完整性,对采空区的房柱及顶板起到加固支撑的作用。为比较地下采空区在不同灌浆率下的支护效果,建立三维模型并计算,分析不同灌浆率时地下采空区的变形情况。

3 采空区三维模型建立及计算结果分析

3.1 模型建立

模型建立选用ItascaD三维地质建模软件,三维模型坐标系选用笛卡尔坐标系,取正东方向为x轴正向,正北方向为y轴正向,竖直向上方向为z轴正向。模型东西方向长1 400 m,南北方向长1 200 m,面积为1.68 km2。

依据收集的资料跟现场钻孔揭露,三维地质模型共6类地层,由于底层岩体距离地下采空区距离较远,对采空区数值模拟计算结果影响较小,故所建立的地层为采空区周围的5层地层。采空区地下矿房按高度不同分层分布,由-440~-120 m每隔40 m高度为一层矿房。随着深度的增加,地下矿房的数量及大小呈减小的趋势。地层模型如图3所示。

图3 地层模型Fig.3 Stratigraphic model diagram

选取4个典型位置设置监测点(见图4),第1个监测点位于-120 m矿房底部正上方,地下-90 m处,位移坐标为(416,517,-90)。第2个监测点位于-120 m矿房底部正上方,地下-10 m处,位移坐标为(416,517,-10)。第3个监测点位于-240 m矿房底部正上方,地下-210 m处,位移坐标为(580,537,-210)。第4个监测点位于-360 m矿房底部正上方,地下-330 m处,位移坐标为(741,565,-330)。

图4 监测点位置Fig.4 Location map of monitoring points

3.2 岩体及结构面参数

岩性是影响地下采空区变形的重要因素。同时,在三维数值模拟中,岩体参数的选取决定了模拟结果的准确性和有效性。通过收集到的采空区岩体岩性资料,在室内岩石试验的基础上,结合矿区实际情况以及相应的试算结果,确定选用的地层岩体参数及结构面参数分别如表1和表2所列。

表1 地层岩体参数

表2 结构面参数

3.3 计算结果分析

依据上述建立出的三维模型图以及岩体和结构面参数,通过3DEC软件进行计算。为模拟注浆前采空区的变形情况,各模型均先在未支护的条件下迭代6 000步,然后在空矿房条件、注浆充填率70%、注浆充填率80%、注浆充填率90%条件下迭代到12 000步。

(1) 未支护条件下结果分析 计算获得未支护条件下迭代6 000步时的位移结果如图5所示。

由图5可知,地下矿房上部的位移量较大,而下层基岩的位移量较小。在紧邻矿房上部向地表延伸的过程中,总位移逐渐减小,即矿房上部附近产生的位移最大,约为2.36 m,且最大位移值位于-160 m深度矿房的位置,与实际矿区内发生塌陷的位置一致。

图5 未支护条件迭代6 000步位移三维图及剖面图Fig.5 Iterated 6000-step displacement diagram without supported condition

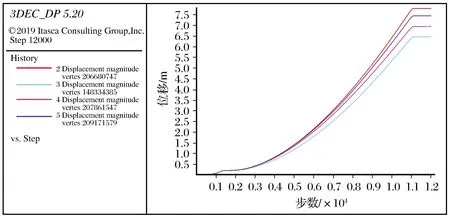

当未支护迭代6 000步时,4个位移监测点的计算结果如图6所示,编号2、3、4、5的结果曲线分别代表1、2、3、4号监测点位移,4个监测点的曲线形状大致相似,最终位移结果不同。1号监测点的最终位移最大,约为2.12 m,2号监测点的最终位移最小,约为1.7 m。图6还表明采空区模型计算过程中一直在发生沉降位移,未达到平衡。

图6 未支护条件迭代6 000步位移监测图Fig.6 Iterative 6 000-step displacement monitoring diagram without suppored condition

(2) 空矿房条件下结果分析 计算得到采空区未充填时迭代12 000步的位移图,如图7所示。

图7 空矿房条件迭代12 000步位移三维图及剖面图Fig.7 Iterative 12 000-step displacement diagram under the empty mine room condition

由图7可知,迭代至12 000步后,采空区的位移主要发生在被挖空的矿房上方,最大位移达11 m。地表处发生位移的形状呈现出椭圆形,位移数值从中间向两边逐渐减小,地表处最大位移约8 m,发生在-160 m矿房上方。由于该次模拟并未采用灌浆支护,相较于运行6 000步的模型,接近矿房上层的部位最大位移值增大了接近8 m,说明在未进行支护的条件下,采空区塌陷情况会更加严重。

当空矿房迭代12 000步时,4个位移监测点的计算结果如图8所示。由图8可知,4个监测点的曲线形状大致相似,都达到了稳定状态。1号监测点的最终位移最大,约为7.8 m,2号监测点的最终位移最小,约为6.3 m。图8还表明采空区模型计算过程中一直在发生沉降位移,直至模型达到平衡。

图8 空矿房条件迭代12 000步位移监测图Fig.8 Iterative 12000-step displacement monitoring diagram under the empty mine room condition

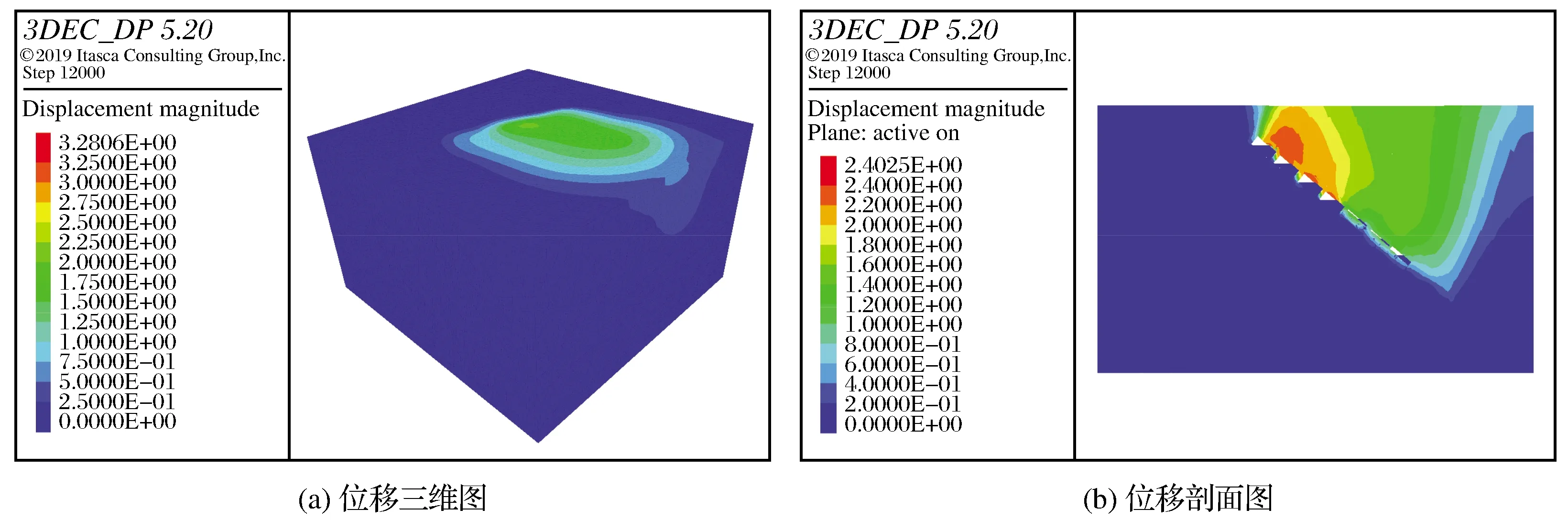

(3) 注浆充填率70%条件下结果分析 计算得到采空区注浆率70%时迭代12 000步的位移图,如图9所示。

由图9可知,迭代至12 000步至模型达到稳定后,采空区的位移依旧主要发生在被挖空的矿房上方,最大位移达3.28 m,与空矿房条件下迭代计算至6 000步后的总位移相比,仅增加8 cm。与空矿房条件下迭代计算至12 000步后的总位移相比,位移增加量明显减少。

图9 注浆70%条件迭代12 000步位移三维图及剖面图Fig.9 Iteration 12000-step displacement diagram under 70% grouting condition

当注浆70%迭代12 000步时,4个位移监测点的计算结果如图10所示。由图10可知,4个监测点都达到了稳定状态,在6 000步时进行注浆充填之后,4个监测点的位移曲线的斜率明显变小,并很快达到了稳定,最终位移也较6 000步时增加很小。1号监测点的最终位移最大,约为2.2 m,相较于空矿房模型,位移减少5.6 m。2号监测点的最终位移最小,约为1.8 m,相较于空矿房模型,位移减少4.5 m。灌浆对矿房的支护效果很明显。

图10 注浆70%条件迭代12 000步位移监测图Fig.10 Iterative 12 000-step displacement monitoring diagram of 70% grouting condition

(4) 注浆充填率80%条件下结果分析 计算得到采空区注浆率80%时迭代12 000步的位移,如图11所示。

由图11可知,迭代至12 000步至模型达到稳定后,采空区的位移主要发生在被挖空的矿房上方,最大位移达3.25 m,比注浆充填率为70%时产生的最大位移减少了约3 cm。当注浆80%迭代12 000步时,4个位移监测点的计算结果如图12所示。与灌浆率70%类似,在运行6 000步后进行灌浆支护,模型的位移增大速率迅速减小,且很快达到平衡。1号监测点的最终位移最大,约为2.1 m,2号监测点的最终位移最小,约1.7 m。相较于灌浆率70%时,位移减少0.1 m,位移变化不大。

图11 注浆80%条件迭代12 000步位移三维图及剖面图Fig.11 Iteration 12 000-step displacement diagram under 80% grouting condition

图12 注浆80%条件迭代12 000步位移监测图Fig.12 Iterative 12 000-step displacement monitoring diagram of 80% grouting condition

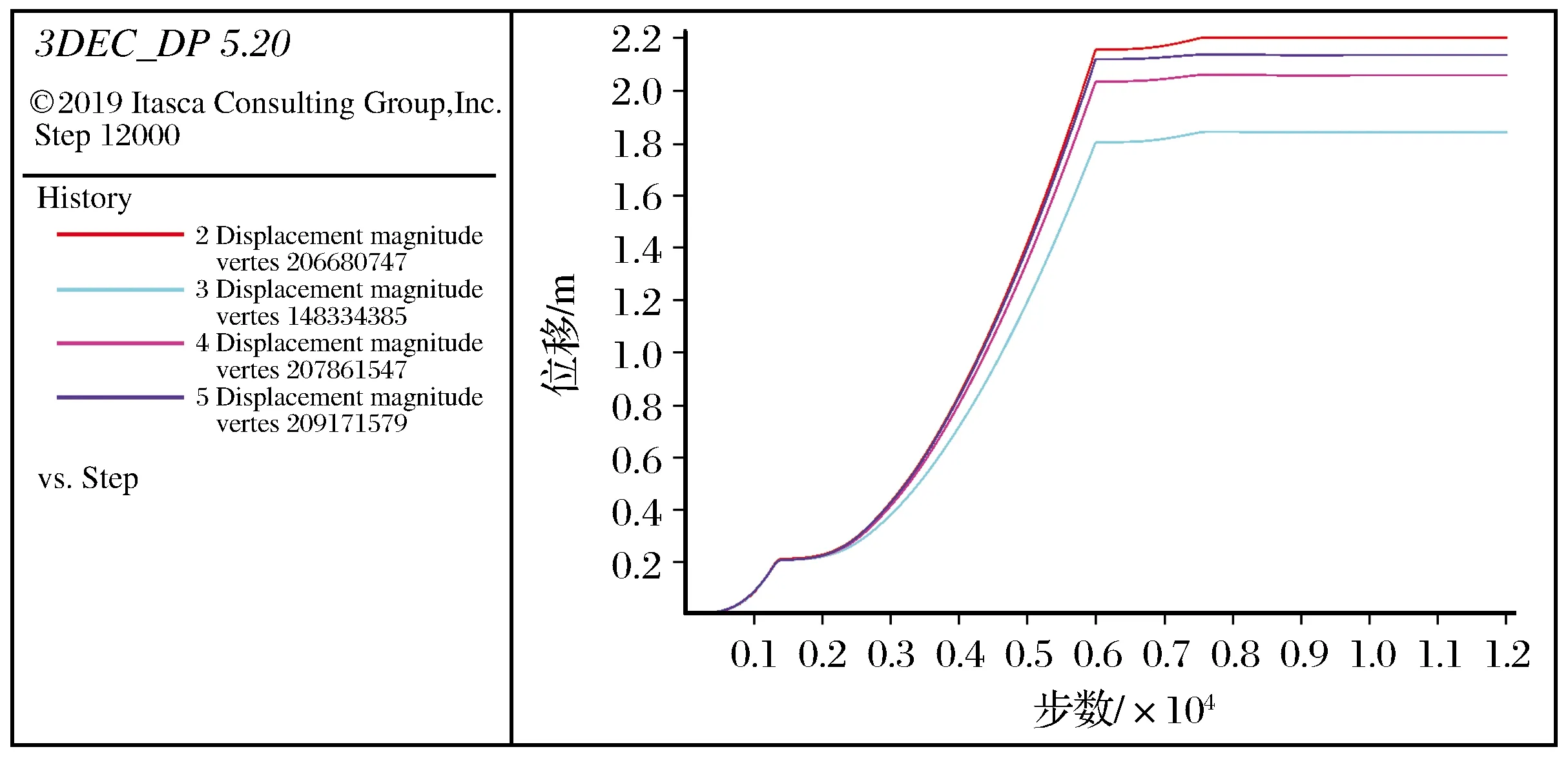

(5) 注浆充填率90%条件下结果分析 计算得到采空区注浆率90%迭代12 000步时的位移,如图13所示。

由图13可知,迭代12 000步至模型达到稳定后,采空区的位移依旧主要发生在被挖空的矿房上方,最大位移达3.24 m,与注浆充填率为80%时产生的最大位移仅仅相差0.01 m。

图13 注浆90%条件迭代12 000步位移三维图及剖面图Fig.13 Iteration 12 000-step displacement map under 90% grouting condition

当注浆90%迭代12 000步时,4个位移监测点的计算结果如图14所示。由图14可知,4个监测点的曲线形状大致相似,均达到了稳定状态。1号监测点的最终位移最大,约为2.1 m,2号监测点的最终位移最小,约为1.7 m。与灌浆率80%相比,监测点的位移变化极小。

图14 注浆90%条件迭代12 000步位移监测图Fig.14 Iterative 12 000-step displacement monitoring diagram of 90% grouting condition

利用3DEC软件建立采空区模型,模拟计算连云港地下采空区在空矿房条件下计算至模型稳定、空矿房条件下计算至6 000步以及注浆充填率分别为70%、80%和90%条件下计算至模型达到稳定后的状态,最终得到相应的模型位移变形结果,如表3所列。

表3 矿房各充填条件下位移计算结果

4 结论

通过收集连云港新浦磷矿地下采空区数据资料,运用ItascaD软件建立地下采空区三维地质模型,并通过三维离散元软件3DEC计算分析,获得结果如下:

(1) 空矿房未注浆条件下模型的最终位移达到11 m,与已经发生的采空区塌陷深度大致相同,说明新建模型在空矿房条件下与实际情况较为相似,有足够的参考价值。

(2) 与空矿房未注浆条件下的模型对比,注浆70%、80%和90%条件下的模型最大位移量明显减小,说明钻孔灌浆对地下采空区的支护效果明显。

(3) 对比4种不同注浆充填率的模型位移计算结果,注浆充填率越大,最终位移越小,加固效果越好;而灌浆率达到80%以后,模型最大位移量变化不到1 cm。从支护效果和经济效益的角度考虑,在对地下采空区进行灌浆支护时,灌浆率为80%即可达到较好的支护效果,且更经济。故建议对地下采空区进行灌浆支护时采用80%的灌浆率。