论不同形状加劲肋对角铝高强螺栓连接节点力学性能的影响

朱志强

(福清融湾投资有限公司 福建福州 350300)

0 引言

铝合金材料耐腐蚀性强,自重仅为钢材的1/3[1],强度和低碳钢相近,是一种绿色环保的建筑材料,在沿海城市有很强的应用性。焊接连接产生的高温会造成铝合金材料性能的削弱[2-3],铆钉连接刚度较小,节点初期容易发生滑移[4],采用高强螺栓连接节点不仅避免了焊接对铝合金材料的削弱,而且拥有较高的刚度。虽然《铝合金结构设计规范》[5]不建议在铝合金连接节点中采用高强螺栓进行节点连接,但文献[6]通过试验,证明了高强螺栓在铝合金连接节点中的适用性。

角铝连接件强度不高,采用角钢代替角铝又存在金属之间发生反应,致使构件腐蚀的问题,因此,只能通过在角铝上增加加劲肋,提升节点的强度和刚度。文献[7]提出了一种一体成型的加劲肋铝合金角型件高强螺栓连接节点,通过有限元分析,得出加劲肋能大幅提高节点承载力的结论。但加劲肋的形状多样,研究出最合适的加劲肋形状,对铝合金高强螺栓连接节点的发展,有着重大的意义。

为了探究不同形状加劲肋对铝合金角铝高强螺栓连接节点受力性能的影响,在文献[6]的基础上,建立了4种不同形状的加劲肋角铝连接件,分别对这4种连接节点进行受力分析,得出力学性能最优的加劲肋形状。

1 有限元建模

1.1 数值模型建立

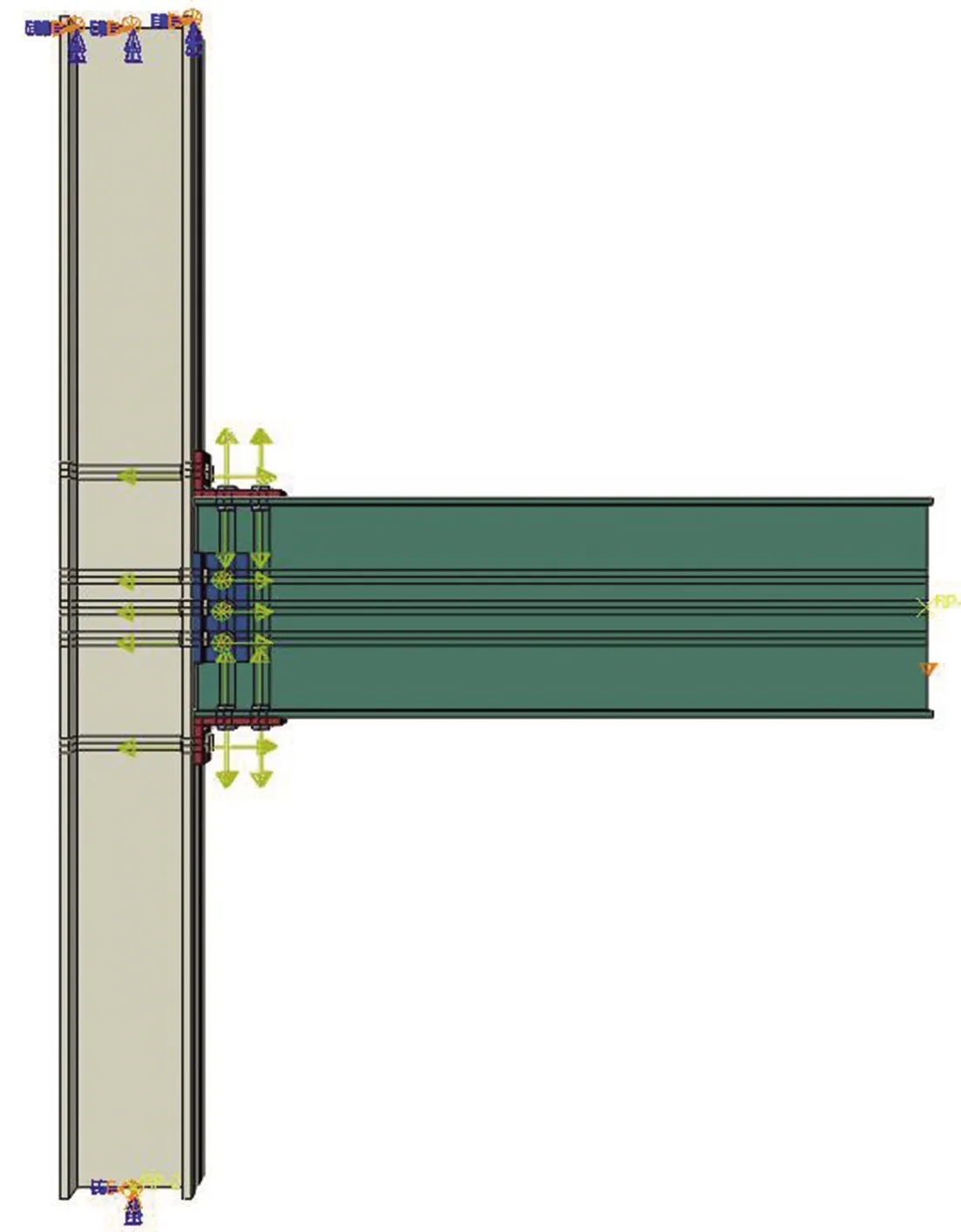

模型的柱子尺寸150 mm×150 mm×7 mm×10 mm,长度为1500 mm,梁尺寸280 mm×100 mm×6 mm×8 mm,长度为850 mm,顶底角铝和腹板两侧角铝尺寸分别是100 mm×60 mm×10 mm和60 mm×60 mm×10 mm,长度分别为100 mm和140 mm,螺栓为8.8级M12的高强螺栓。ABAQUS软件中共有6个自由度,分别为X、Y、Z轴的位移和转角,对于铝合金角铝高强螺栓连接节点,需要约束柱底和柱顶三轴的位移和转角。加载方式采用位移加载,通过将梁端耦合成一个点,在耦合点上施加位移。螺栓预紧力采用“bolt load”,按3个步骤分别设置10 kN、45kN[8]和“fix at current lenght”。有限元模型图如图1所示。

图1 有限元模型

铝合金构件、角铝和高强螺栓均采用ABAQUS中提供的C3D8R实体单元模拟,柱、梁、角铝和高强螺栓之间法向接触采用“Normal Behavior”中的“Hard Contact”,切向接触采用“Tangential Behavior”中的“Penalty”,摩擦系数取0.2。网格划分在细化柱、梁、角铝开孔位置后,采用Structured进行划分,节点关键受力处网格划分如图2所示。

图2 关键受力处网格划分

1.2 本构模型

铝合金材料按照文献[6]取6061-T6,用奥斯古德模型描述其应力-应变,奥斯古德模型计算公式如下:

(1)

式中具体参数含义见文献[9],其中n值通过公式n=f0.2/10计算所得,f0.2为铝合金材料的名义屈服强度。

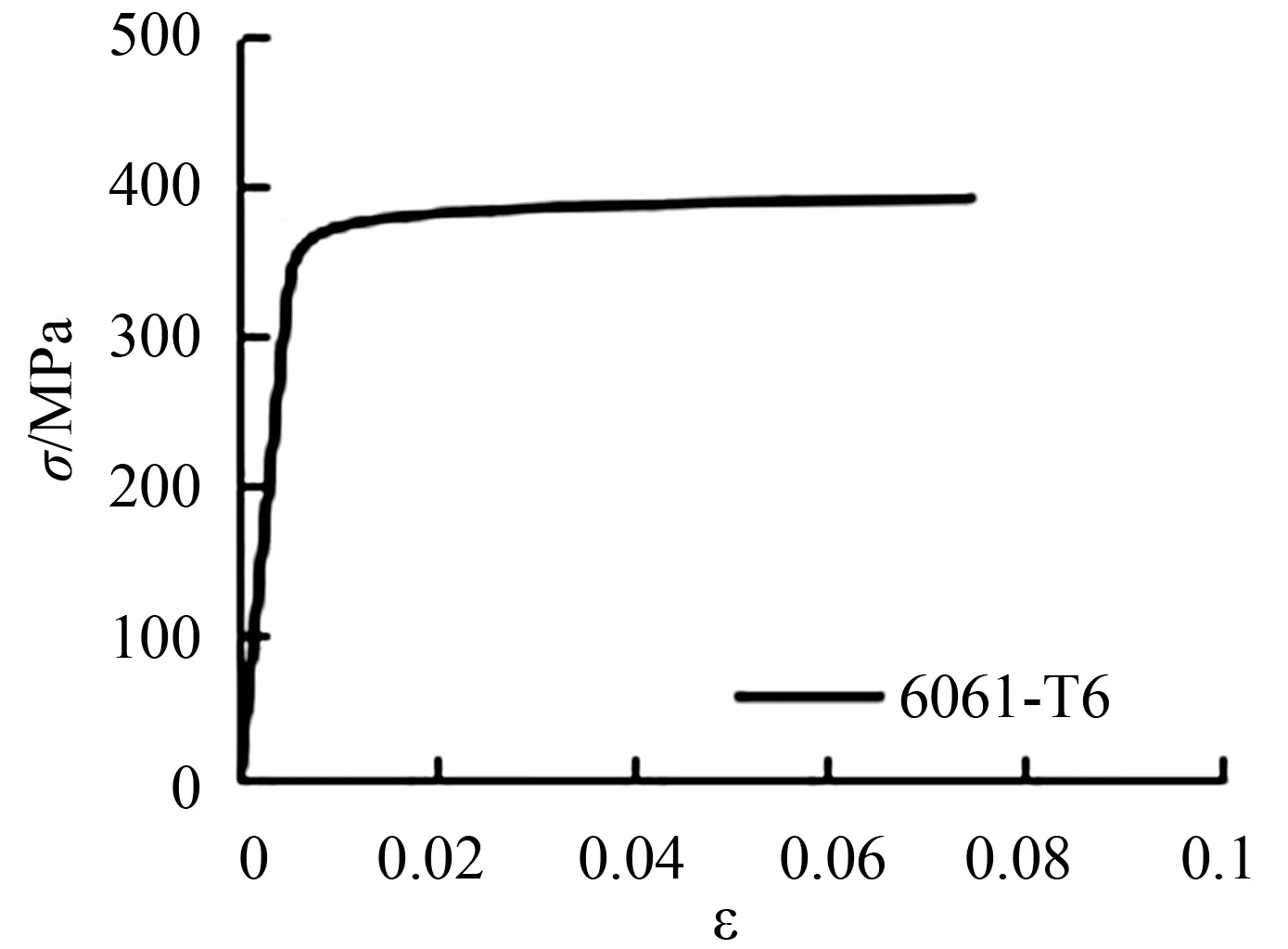

通过上式计算的6061-T6铝合金本构曲线如图3所示。

图3 6061-T6铝合金本构

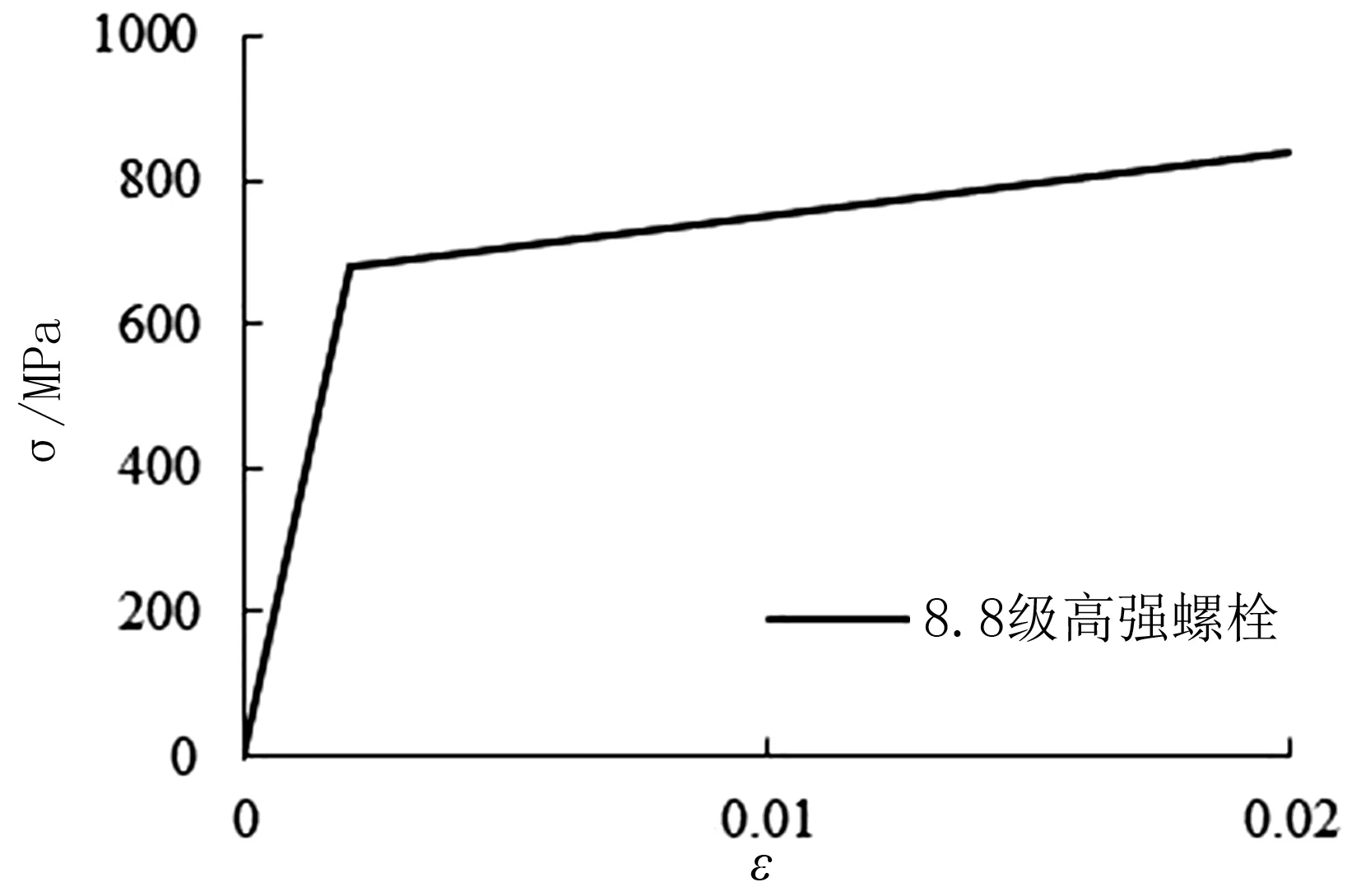

高强螺栓的材料是高强度钢,可用钢材的双折线模型对其应力-应变曲线进行描述,泊松比和弹性模量分别取0.3和20600 MPa,应力-应变曲线如图4所示。

图4 8.8级高强螺栓本构

1.3 模型验证

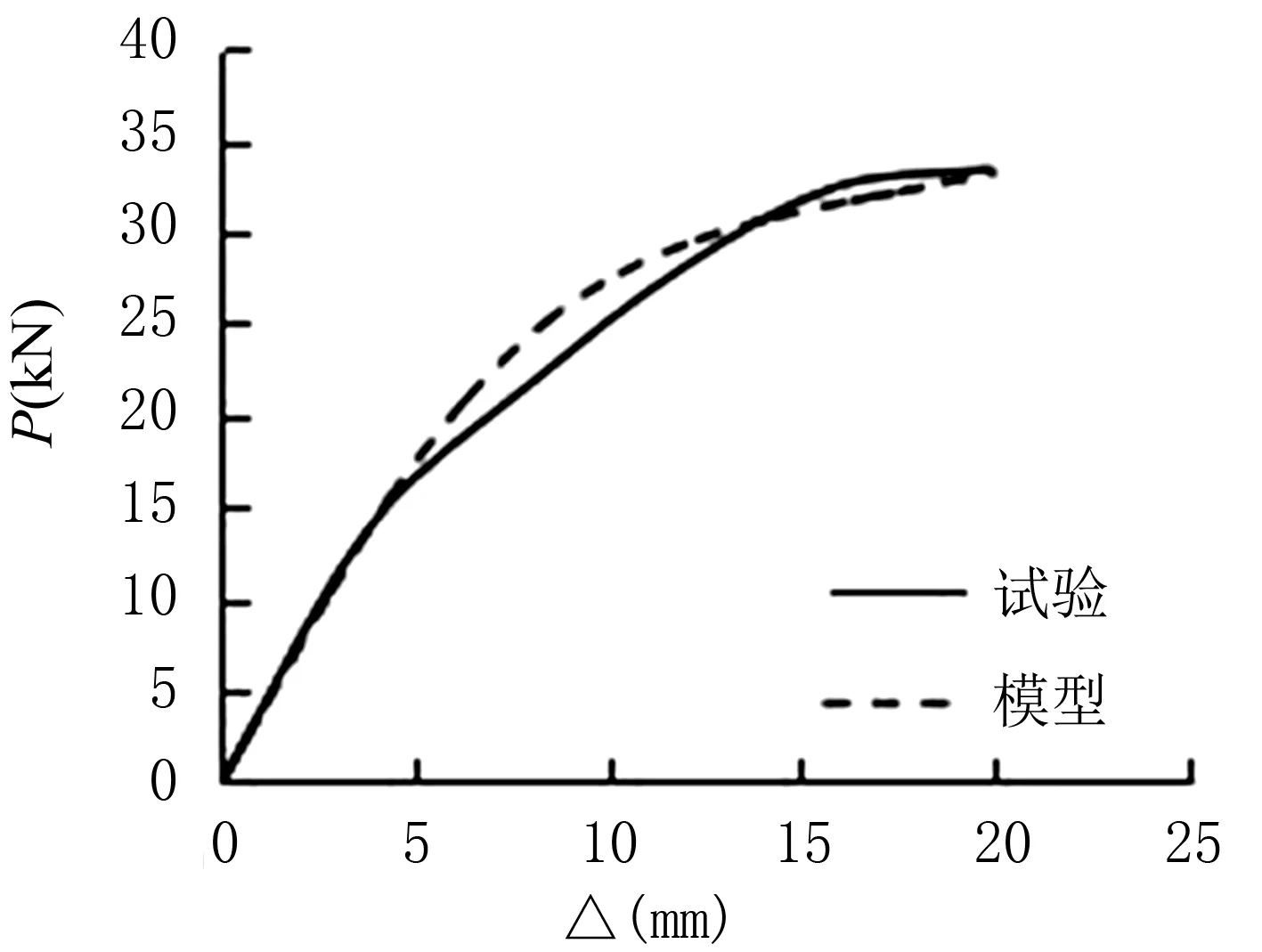

采用1.1节的建模方法和1.2节的材料本构关系,对文献[6]试验所得铝合金角铝高强螺栓连接节点荷载-位移曲线进行对比,有限元模型计算所得数据和试验数据对比如图5所示。

图5 模型和试验数据对比

从图中反映的情况来看,有限元软件模拟的节点荷载-位移曲线发展趋势同试验所得一致,能较好模拟出节点的受力情况,有限元数值模型所得节点承载力为33.2 kN同试验所得节点承载力33.0 kN,误差仅为0.01%,以此可知有限元模型准确有效。

2 节点受力分析

2.1 四种不同形状加劲肋

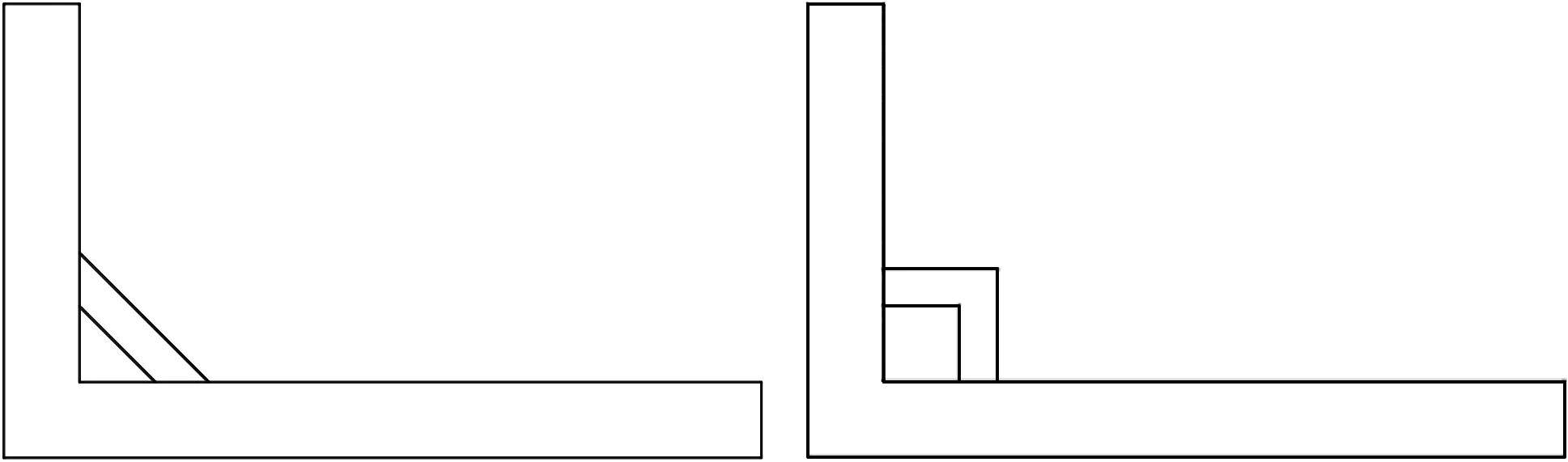

在角铝连接件上增加加劲肋,不能采用传统的焊接方法。在铝合金易于挤出成型的优点下,可以一体成型加劲肋,但是用此方法增加的加劲肋形状限制于挤出方向,可通过挤出成型的加劲肋如图6所示。机械加工中的线切割法,能将金属件切割成需要的形状,同样可以避免因焊接产生的高温所导致的铝合金材料削弱,线切割法加工的加劲肋如图7所示。

(a)一字形加劲肋 (b)L形加劲肋

图7 铝合金线切割示意图

采用第1节中的建模方法,建立了一字形加劲肋、L形加劲肋、圆弧形和直角三角形加劲肋角铝连接件。文献[7]通过有限元验证分析,得出对于10 mm厚度的角铝,加劲肋的最优厚度为5 mm,因此这4种加劲肋厚度均设置为5 mm。以研究不同形状加劲肋对节点力学性能的影响。

2.2 数据分析

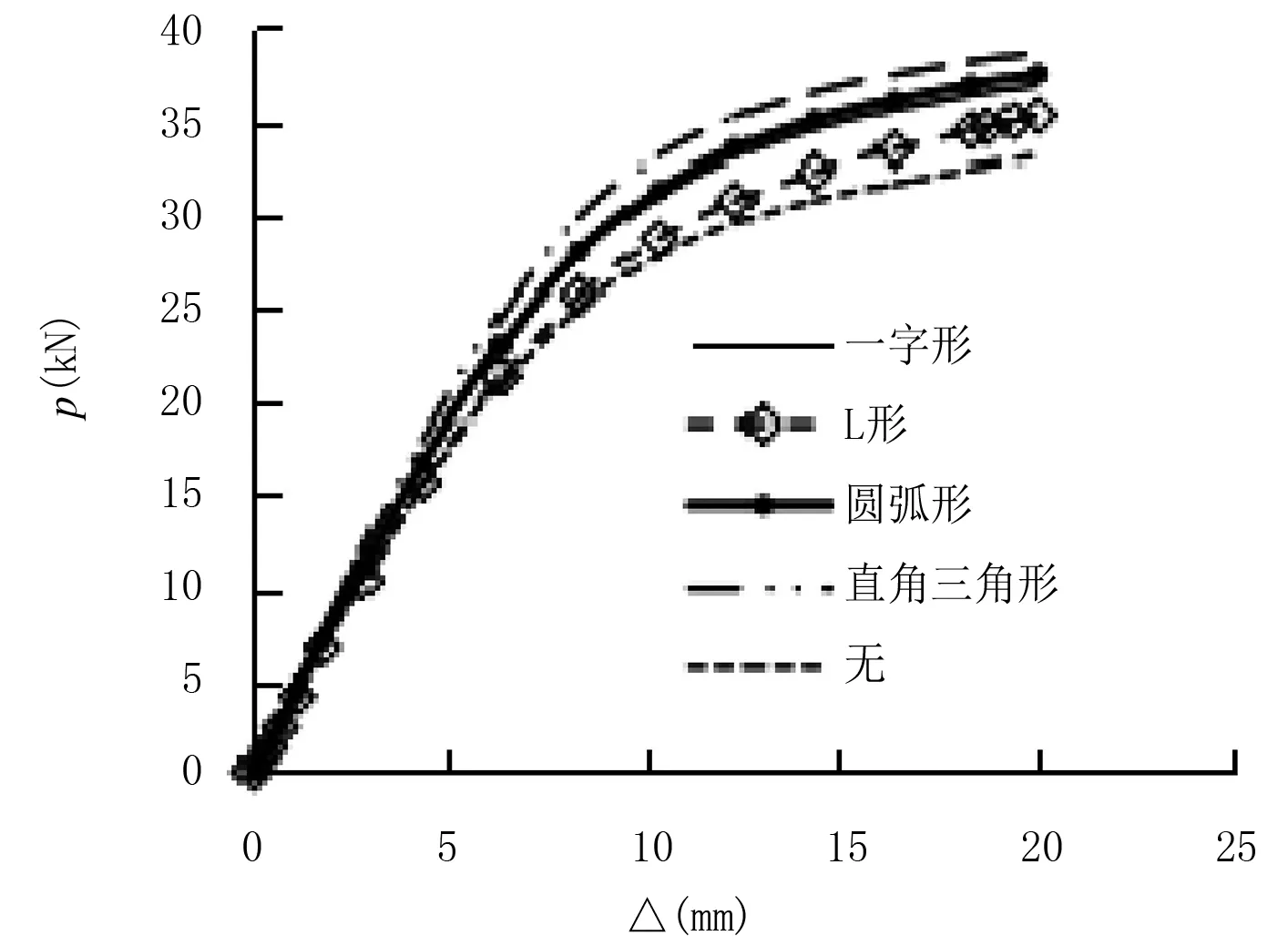

图8为通过节点数值模型计算所得的一字形加劲肋、L形加劲肋、圆弧形和直角三角形加劲肋铝合金角铝高强螺栓连接节点的荷载-位移曲线数据对比图,表1为4种连接件计算所得承载力数据。

图8 节点荷载-位移曲线对比

表1 节点承载力

从图表中可看出,加劲肋对节点承载力的提升非常明显。当加劲肋为一字形时,节点的承载力由33.2 kN提升至36.5 kN,增幅为10%;当加劲肋为L形时,节点承载力由33.2 kN提升至35.3 kN,增幅为6.3%;当加劲肋为圆弧形时,节点承载力由33.2 kN提升至37.6 kN,增幅高达13.3%;加劲肋为直角三角形时,节点承载力由33.2 kN提升至38.8 kN,增幅高达16.9%。4种不同形状的加劲肋中,L形加劲肋对节点力学性能的提升最低,直角三角形加劲肋对节点的力学性能提升最为显著,两者提升的幅度差高达10%。可见选择合适的加劲肋形状,对节点力学性能影响极大。模型计算有限元应力云图如图9所示。

(a)一字形加劲肋

综合图表数据而言,直角三角形加劲肋是提升节点力学性能的最优选,但是线切割的成本会远高于一体成型的加劲肋角铝连接件。当需要大量生产有加劲肋的角铝件时,建议采用一体成型的圆弧形加劲肋,在提升节点力学性能的同时,最大程度的节约成本;当仅需少量的加劲肋角铝连接件,又有较高的承载力要求的情况下,可以选择直角三角形加劲肋。从应力云图(a)~(d)反映的情况来看,加劲肋均能够通过传递角铝长短肢端之间的应力,达到提升节点承载力的效果。其中一字形和圆弧形加劲肋所受应力较为均匀,直角三角形加劲肋所受应力从角铝折角处至长肢端尾端逐渐减小。

3 结论

(1)4种不同形状的加劲肋均能提高节点的承载力,其中,直角三角形加劲肋对节点承载力的提升最为显著。按一字形、L形、圆弧形和直角三角形的顺序,对节点承载力的提升幅度分别为10%、6.3%、13.3%和16.9%。

(2)加劲肋形状不建议采用L形。因其对节点性能提升不够,且需要耗费较多的材料。

(3)当需要大量生产使用加劲肋角铝时,建议采用圆弧形加劲肋。其对节点力学性能的提升显著,且节约成本。

(4)当仅需少量的加劲肋角铝,且对承载力要求较高时,建议采用直角三角形角铝连接件,以满足承载力要求。

(5)4种不同加劲肋均能传递长短肢端之间的应力,其中一字形和圆弧形加劲肋所受应力较为均匀,材料性能发挥最优。