动力卡盘动态夹紧力测试系统研制

贾梦,薛丁睿,刘思凡,王卫英

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

动力卡盘是连接车床主轴与工件的专用夹具,用于工件的定位与夹紧。它是车床主轴与工件连接的桥梁,车床主轴的运动及精度通过卡盘传递给工件[1]。高速旋转的工件及其夹紧系统具有巨大的运动能量,由于卡爪离心力的大小与转速的平方成正比,夹紧力下降很多。当有效夹紧力小于抵抗切削力所需的最小夹紧力时,工件就会被甩出而造成重大事故[2]。为保证安全,需要对动力卡盘夹紧力进行动态补偿。因此需要得到卡盘在不同转速下的夹紧力数值。

本文针对动力卡盘动态夹紧力设计了一套测试系统。测试系统主要由传感器、无线变送器及无线接收终端等组成[3]。本文分析了S型电阻应变片式压力传感器的检测电路,采用Abaqus有限元分析软件对弹性体的应变规律进行了仿真验证;采用Altium Designer设计了传感器输出信号的处理电路及供电电路,制作了变送器实物;采用LabVIEW建立了数据接收虚拟机对采集到的信号进行存储及显示,为车床动力卡盘夹紧力的动态补偿提供了技术支持。

1 测力传感器

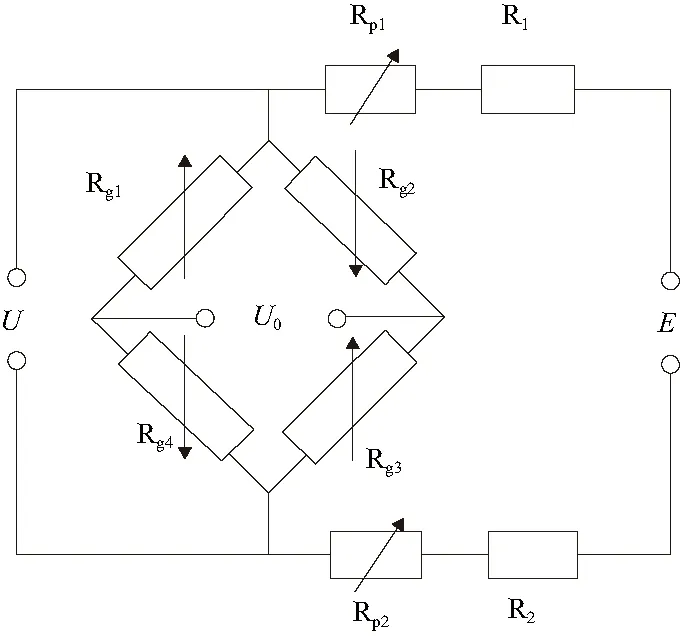

测力传感器的作用是将压力转变为电信号输出。本文采用S型电阻应变片式压力传感器,其主要由弹性体、电阻应变片和检测电路组成[4]。检测电路如图1所示,其中E为供电电压,U0为输出电压;R1与R2为定值电阻,作用是保护电路,防止过载[5];应变片Rg1-Rg4组成全桥电路,U为电桥电压,弹性体不受力时,应变片阻值相等,U0=0,弹性体受压时,弹性体承压后产生应变场,应变片阻值随之改变,使U0值改变,且输出值与压力成正比例关系[6];应变片Rp1、Rp2为补偿片,弹性体受压阻值减小时对U0进行非线性补偿[7-8]。

图1 压力传感器检测电路

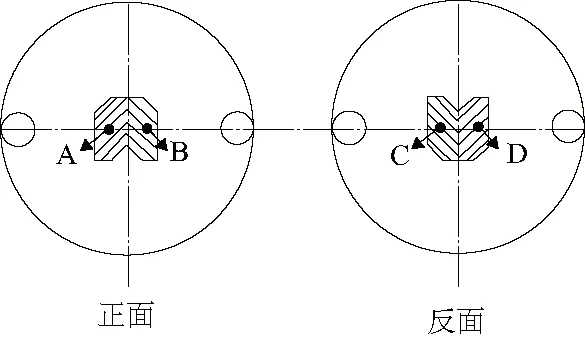

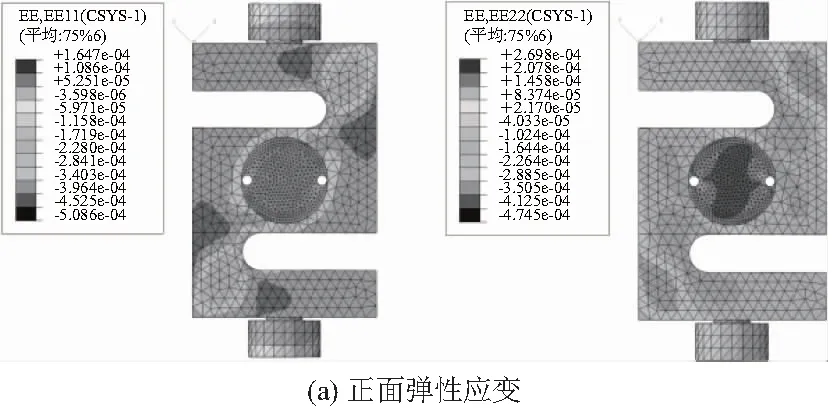

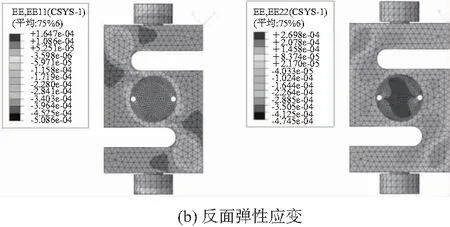

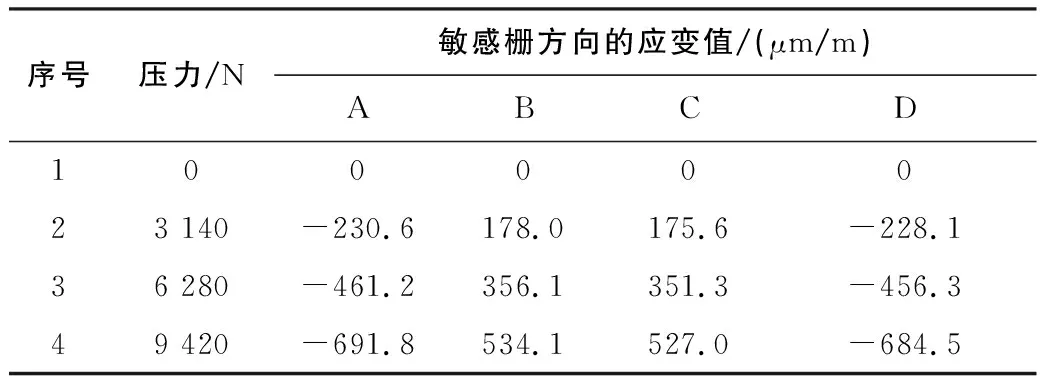

传感器应变片粘贴方式如图2所示。传感器材质为不锈钢,灵敏度为2mV/V,量程为1.5 T。本文采用Abaqus有限元分析软件对传感器性能进行了验证,图3所示为夹紧力3 140N时传感器在应变片敏感栅粘贴方向的弹性应变输出云图。在应变片粘贴位置取A、B、C、D 4个点,输出其在不同载荷下沿应变片敏感栅方向的弹性应变值,结果汇总如表1所示。仿真结果表明,应变片位置的应变与压力成正比例关系,传感器的功能可靠。

图2 应变输出点位置

图3 传感器弹性应变云图(压力3 140N)

表1 不同压力下敏感栅方向的弹性应变值

2 变送器设计

2.1 信号调理电路设计

由于传感器输出的电压信号较小,5V供电时输出的理论最大电压仅为10mV,因此需要对其进行放大及滤波处理。由于卡盘工作时处于旋转状态,因此将信号经模数转换后无线发送至接收终端。为降低成本、提高效率与系统稳定性,采用模块化方法搭建信号处理电路,为各模块设计对应的接口电路就可以使用模块相应功能。

采用AD623芯片搭建信号放大电路,AD623是一款易于使用的仪表放大器,具有低功耗、低噪声、低温漂、宽增益范围(1~1 000)等特点。使用时外接反馈电阻实现对放大电路增益的控制。AD623具有8个引脚,接口电路如图4(a)所示,放大倍数为G时,所选反馈电阻阻值为RG1=(100/G-1) kΩ。

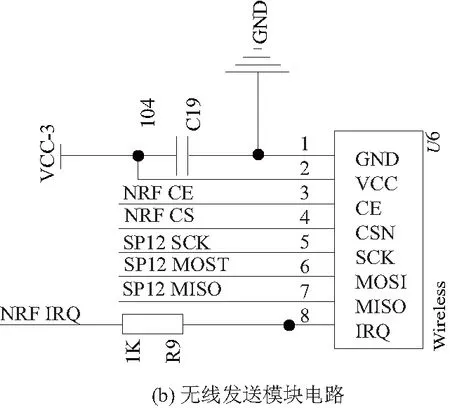

采用NRF24L01无线模块进行信号的发送与接收,NRF24L01模块具有体积小巧,功耗低,便于开发等优点,在2.4GHz的工作频段上,最高传输速率可以达到2 Mbit/s,满足传感器的数据传输要求。无线发送模块接口电路如图4(b)所示。

采用STM32F4核心板作为系统处理器,核心板内置ADC模块,具有体积小巧、性能稳定、接口丰富、易于编程等优点,核心板接口电路如图4(c)所示。核心板内置的AD模块采集电压信号范围0~+3.3V,因此选用AD623的反馈电阻RG1阻值为330 Ω,此时放大倍数约为304倍,传感器5V供电时,放大后的理论最大信号电压为3.04V。

图4 信号调理模块电路

2.2 供电模块设计

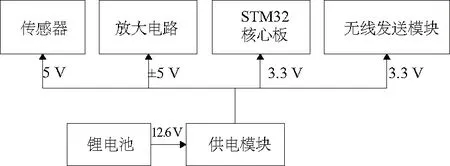

测力系统采用可充电的锂电池供电,电池最大输出电压12.6V,可持续输出电流为5A,电池容量为2 800mAh,适用于功耗60W以内的电路系统。系统各模块所需电压如图5所示,压力传感器供电电压为5V,放大电路供电电压为±5V,核心板及无线模块供电电压3.3V。因此需要设计相应的调压电路,将输入电压转化为各模块所需要的电压。

图5 变送器各模块组成及电压

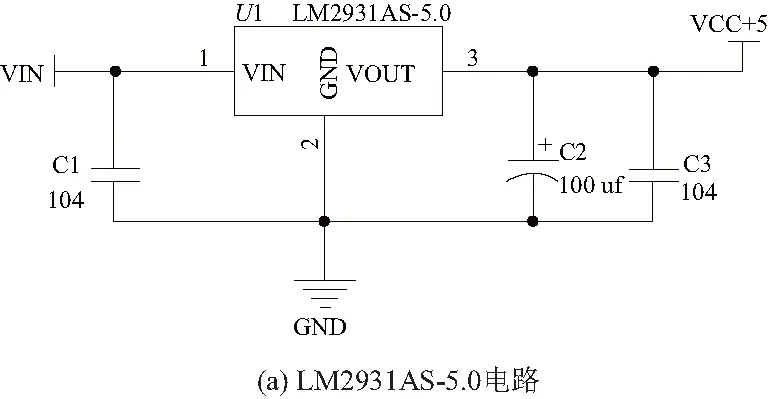

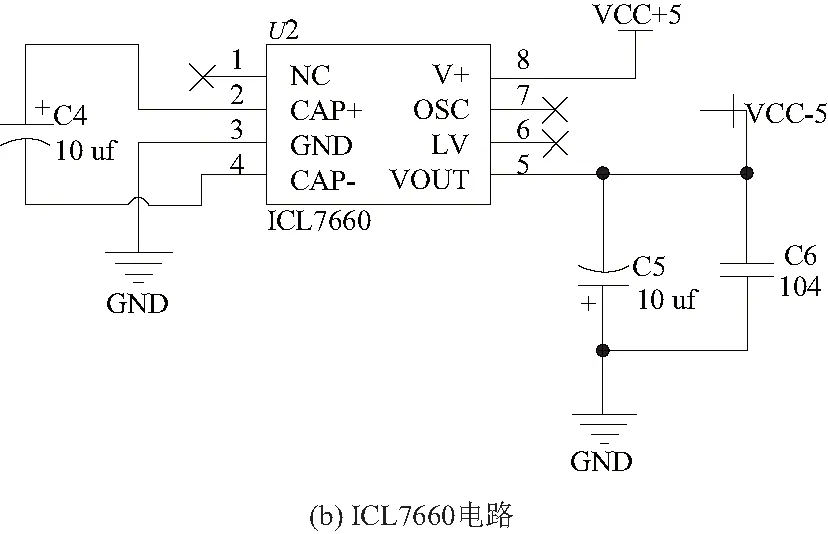

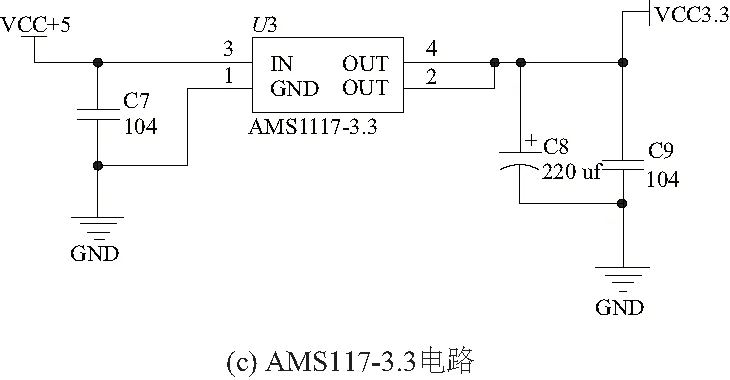

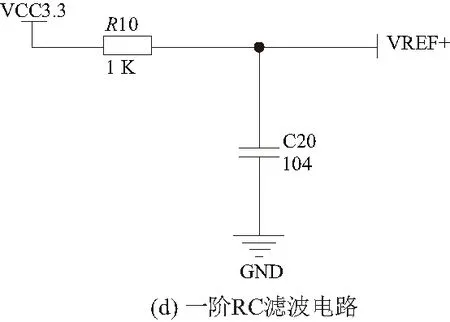

首先将锂电池提供的+12.6V的电压通过低压差线性稳压器LM2931-5.0转换为+5V的电压源分别提供给传感器、AD623。再将+5V电压通过小功率极性翻转电源转换器ICL7660转换为-5V的电压源提供给AD623。然后将+5V的电压通过正向低压降稳压器AMS1117-3.3转换为+3.3V电压提供给核心板、无线模块。最后将+3.3V的电压源经过一阶RC滤波电路后作为AD转换器参考电压。所有电压源输出端都与地之间连接了相应的去耦电容来滤除各电压源的高频杂波,各电压转换模块电路如图6所示。

图6 电压转换模块电路

3 测力系统实物制作与标定

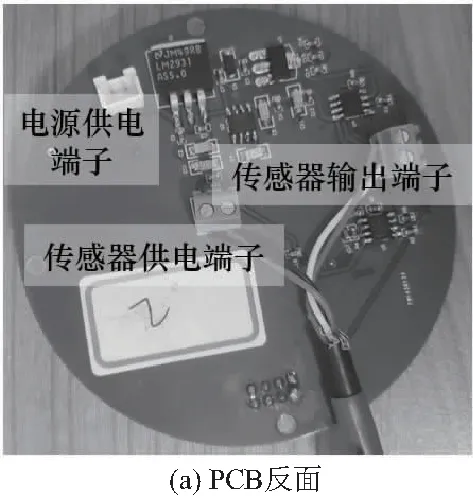

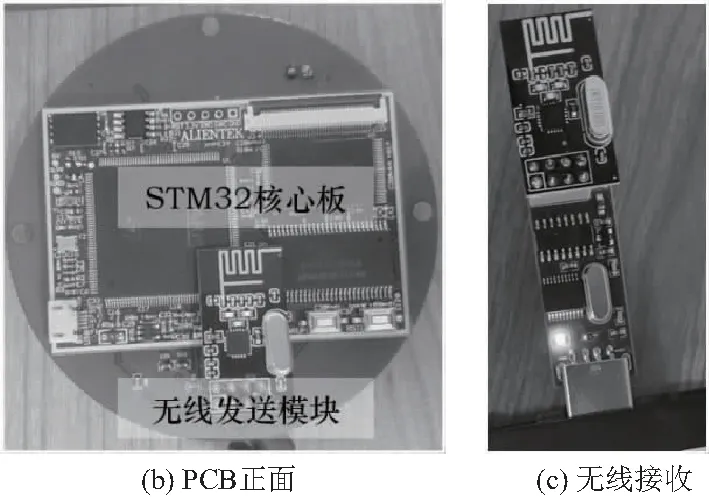

使用Altium Designer 16软件设计PCB板,采用双层敷铜板作为印制板,双面铜皮与地线网络相连接。设计完成后打样,焊接相关电子元器件到PCB板上,测试无异常后导入驱动程序,完成变送器的制作。变送器实物如图7所示。

图7 变送器实物

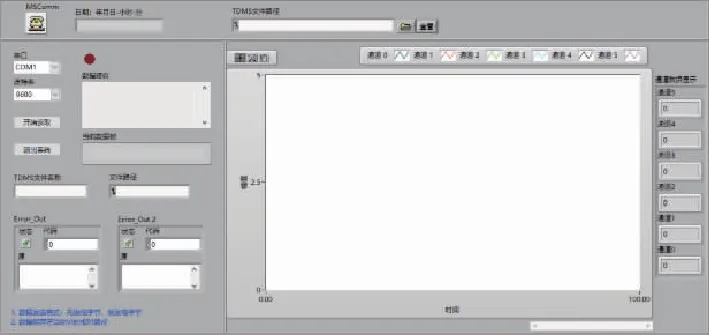

传感器所测得的数据最终以串口通信的方式发送到PC端,采用LabVIEW 2015软件开发用于实时接收串口数据的虚拟机。本文采用串行通信ActiveX控件MSCOMM32实现计算机与下位机的通信,虚拟机界面如图8所示。开始读取后可以同时实现6路数据的接收与处理,测试数据被存放到指定地址可供访问。

图8 数据处理与显示虚拟机界面

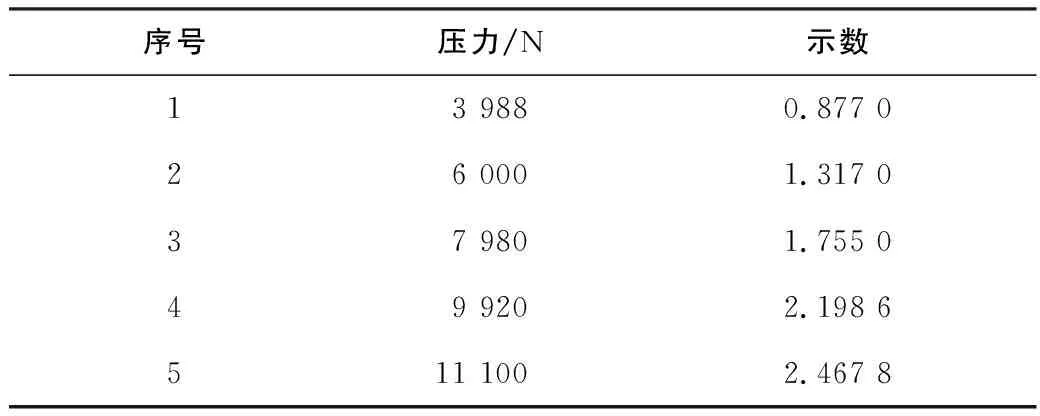

采用压力机对传感器进行静态标定,压力机可以实时显示施加的压力,最大压力输出为10 T。得到施加压力与测试系统输出汇总如表2所示。

表2 压力机示数与测试系统输出

将压力f(x)与示数x使用Matlab进行多项式拟合,得到f(x)与x间的关系式:

f(x)=4 468x+99.31。

采用此表达式,在4 000~11 000N范围内,无线测力系统误差<0.75%。

4 实验测试与分析

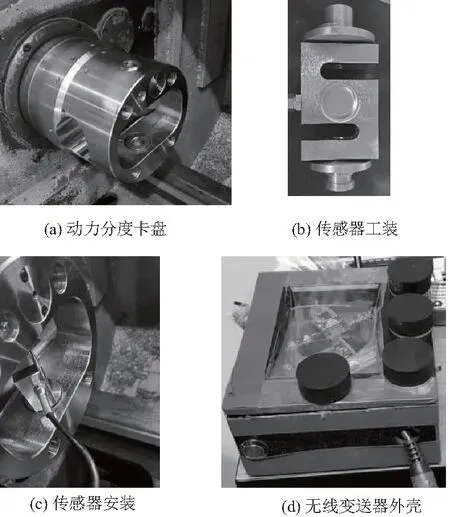

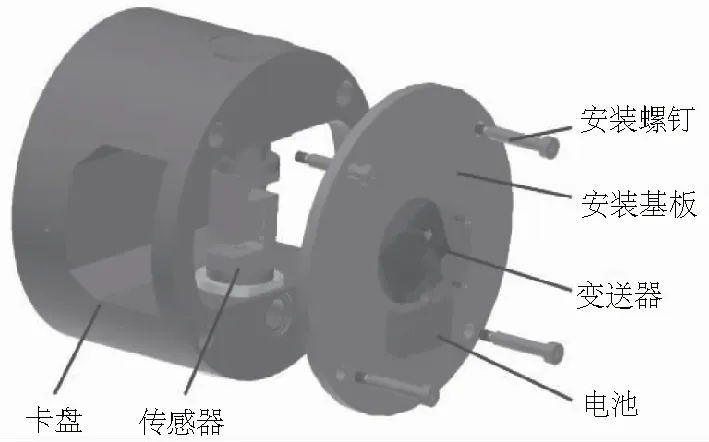

夹紧力测试系统设计、制作完成以后,针对不同类型的动力卡盘还需设计相应的测试工装。图9(a)所示为安装在CAK6150Di车床上的一种动力分度卡盘,卡盘上预留了夹具安装的标准接口,根据接口尺寸为传感器设计测试专用工装并安装在传感器上,如图9(b)所示,将传感器通过测试工装安装到卡盘上并夹紧,如图9(c)所示。为变送器设计外壳防止其测试时甩出,外壳如图9(d)所示。动力分度卡盘测试系统总体测试方案如图10所示,传感器通过测试工装被卡盘夹紧,变送器通过安装基板固定在卡盘的端面。

图9 测试工装设计

图10 测试系统安装方案

卡盘的理论夹紧力在供油压力分别为2MPa、3MPa、4MPa时分别为5 652N、8 478N、11 304N。测试系统安装完成后,开始夹紧力测试,过程如下:

1)设置初始供油压力为2MPa,通过LabVIEW虚拟机读取夹紧力的静态稳定值;

2)设置车床转速分别为200、500、800、1 000、1 200、1 500、1 800 r/min,通过车床控制面板读取主轴实际转速,记录不同转速下夹紧力的稳定值;

3)停转主轴,增大供油压力到3MPa读取静态夹紧力并重复2)中的测试步骤;

4)停转主轴,增大供油压力到4MPa读取静态夹紧力并重复2)中的测试步骤。

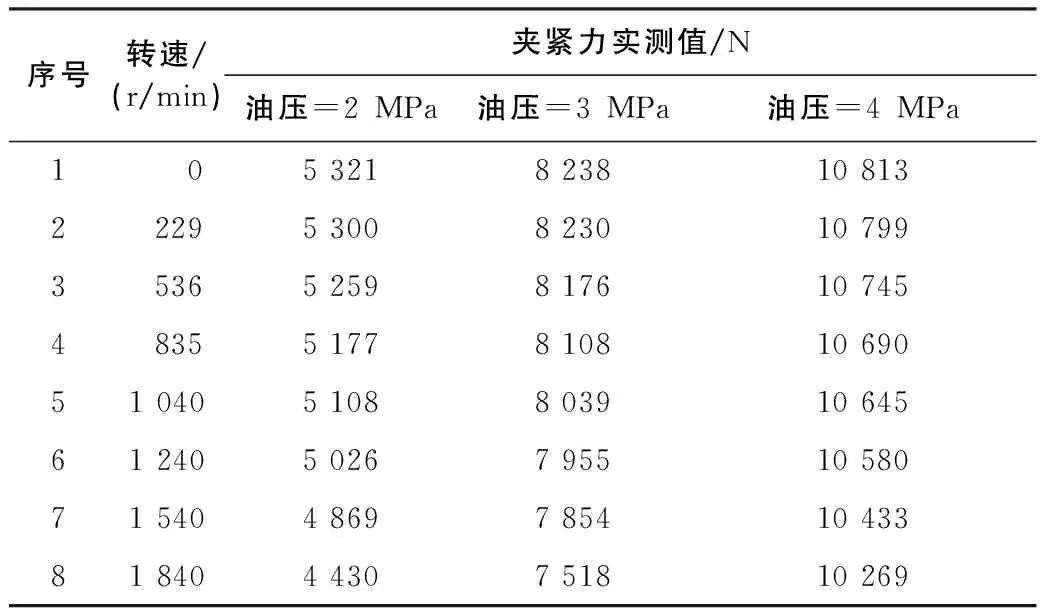

动力分度卡盘的夹紧力实测值汇总如表3所示,绘制夹紧力变化折线图如图11所示。从图表中数据可以看出,转速达到1 800 r/min时,动力卡盘夹紧力在初始供油压力分别为2MPa、3MPa、4MPa时损失分别为891N、720N、544N,夹紧力损失分别达16.7%、8.7%和5.0%。

表3 动力卡盘动态夹紧力测试

图11 不同转速下动力卡盘夹紧力

夹紧力测试结果表明,本文设计的测试系统可以在卡盘旋转时获取其实际夹紧力;初始供油油压较小时,该款动力卡盘的夹紧力受转速影响较大,因此在保证加工质量前提下应选用较高的初始供油压力。

5 结语

本文设计并制作了一套带无线传送功能的车床夹紧力测试系统样机,完成了传感器选型、变送器设计与制作、传感器的标定等,并进行了实验测试。测试结果表明该测试系统可以有效满足卡盘夹紧力的测试需求。