管电极电解铣削加工316不锈钢的实验研究

冯瑞,刘洋,曲宁松

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

在机械零件、汽车配件、化工、医疗器械、太阳能电池基板[1]等工业领域以及近年来快速发展的航空航天、武器装备等领域,不锈钢都被广泛使用。不锈钢的材料特性主要是具有较强的耐腐蚀性、较强的硬度以及耐热性等。不锈钢包括铁素体不锈钢、奥氏体不锈钢和马氏体不锈钢等,其中铬镍奥氏体不锈钢的综合性能最好,它有最多的牌号和最大的产量,使用范围最广[2]。316不锈钢属于铬镍奥氏体不锈钢,因添加了Mo,其耐蚀性、耐大气腐蚀性和高温强度特别好,其制造的零部件可在海洋环境和侵蚀工业气体中长时间工作[3]。316不锈钢属于难加工材料,采用机械加工会存在加工效率低、刀具磨损严重、易变形等问题;而电火花加工也有一些缺陷,例如:会形成热影响区和重铸层、表面有较大裂纹等,这些缺陷会影响工件疲劳寿命[4],并且电火花加工过程中会对电极造成损耗,降低加工效率[5]。

电解加工是利用金属的电化学阳极溶解原理将工件加工成形的一种特种加工技术,其具有加工生产率高、工件不损耗、被加工材料不受本身力学性能限制、加工表面无毛刺与残余应力等特点,已成为航空航天等领域难切削加工材料的一种重要制造技术[6]。但传统拷贝式电解加工通常需要设计制造结构复杂的工具和工装夹具,加工通用性较差。

电解铣削加工技术不同于传统的电解加工,它采用简单形状的工具阴极,由计算机控制系统控制阴极运动,通过对指定区域的电化学溶解去除材料,最终形成加工表面。电解铣削加工特点主要是成本低,加工柔性高,可以解决不锈钢、钛合金等难加工材料机械加工中成本高、加工效率低等问题。使用管电极射流电解铣削加工时,只有电解液射流液柱之下的区域电流密度高,加工定域性好。

WANG X D等[7]使用管电极电解铣削加工,研究了加工工艺参数、管电极加工面出液形状和加工出的凹槽两侧杂散腐蚀之间的关系,通过优化出液形状,较为明显地减弱了凹槽两侧的杂散腐蚀。RAJURKAR K P等[8]在16%硝酸钠溶液中,使用管电极平动的方式进行电解加工研究,电极平动可以让电解液在间隙内均匀流动,通过转移空穴区,从而使沟槽状溶解消失,大大提高了加工的尺寸精度。

本文采用金属管电极进行电解加工,首先研究了工艺参数对加工沟槽的影响,得到沟槽加工形貌、材料去除率与工艺参数之间的关系。在此基础上,研究不同运动轨迹对加工平面的影响,得到平面加工形貌、材料去除率与运动轨迹之间的关系。

1 实验原理

管电极射流电解铣削加工是采用中空金属管作为工具阴极,利用电化学阳极溶解原理进行材料蚀除,通过计算机控制系统使管电极在工件表面做扫描运动,从而在工件表面加工出一定形状和尺寸特征的加工技术。管电极电解铣削加工原理如图1所示。

图1 管电极电解铣削加工原理图

2 管电极电解铣削加工实验设置

本实验所用电解液为20%NaCl溶液,旨在保证一定加工效率的前提下,研究不同进给速度、加工电压、初始间隙对加工沟槽的影响,以及不同电极跨距S、阴极走刀轨迹对加工平面的影响。采用单因素变量法,不考虑不同因素之间的交互作用,仅在其他参数一定的情况下研究单一变量对加工形貌以及表面质量的影响。

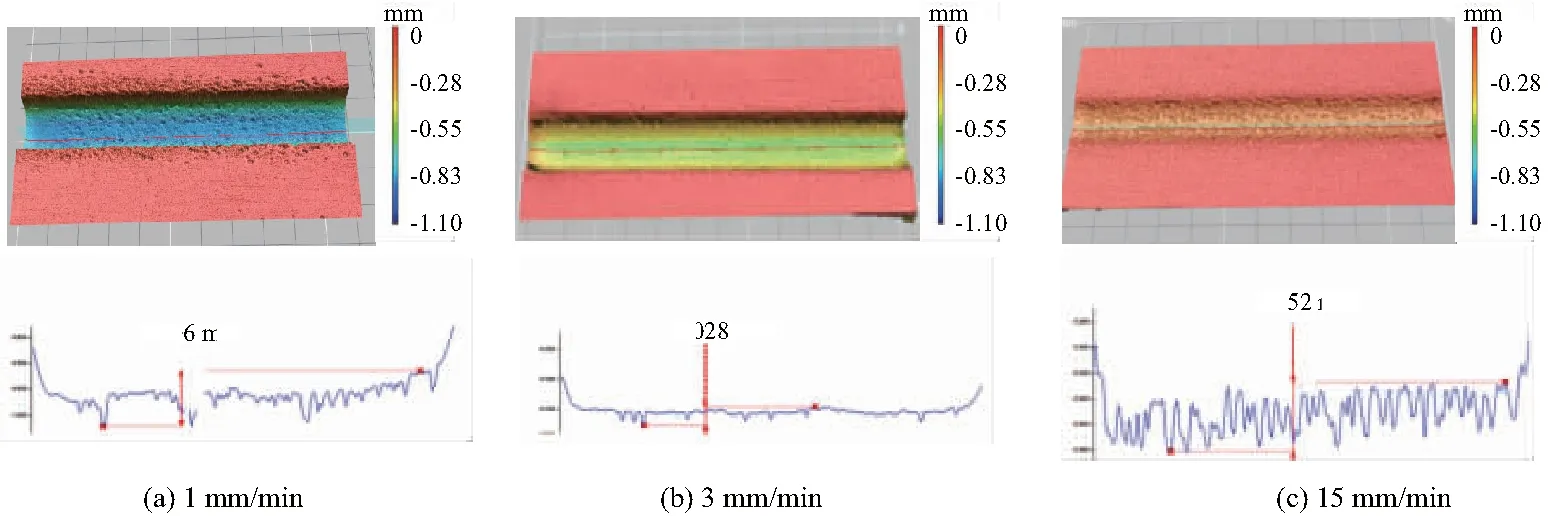

加工开始前,通过电子天平称重工件并记录。加工结束后,将工件清洗干净烘干后再次称重,计算材料去除质量并测量表面形貌。表面形貌采用基恩士3D轮廓测量仪VR-5000进行测量。加工参数如表1、表2所示。

表1 管电极电解铣削加工实验参数

表2 加工平面实验参数

3种走刀轨迹如图2所示。表2中电极跨距S为图2(a)所示,方向是机床y方向。研究不同电极跨距S对加工平面影响时,x方向运动长度为6mm,y方向均进给7次,走刀轨迹如图2(a)所示。

图2 不同走刀轨迹路径

3 结果分析

3.1 加工参数对加工沟槽的影响

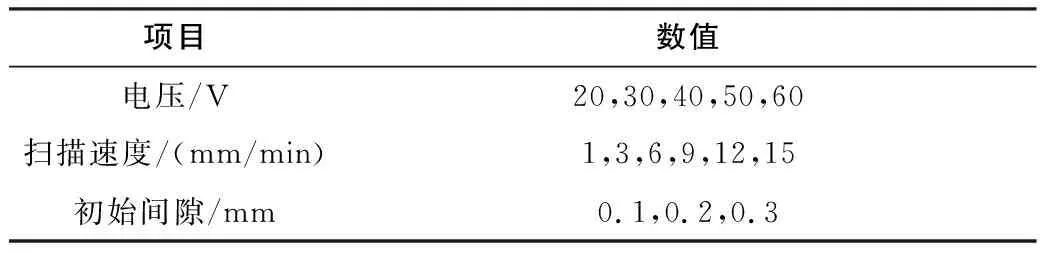

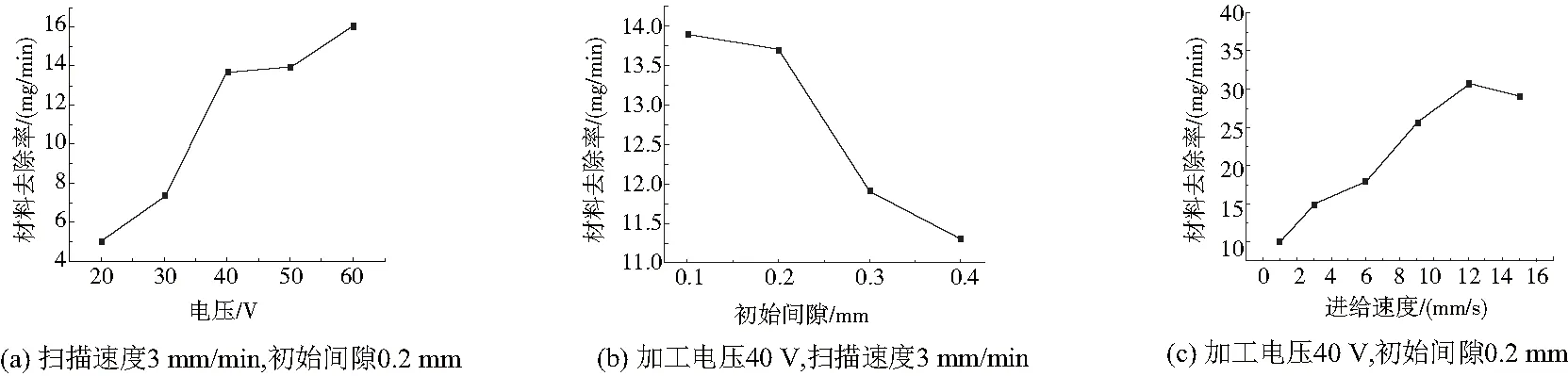

图3是不同加工参数下加工出的沟槽深度和宽度尺寸图。图4是不同加工参数下材料去除率图。实验中还研究了不同加工参数下沟槽底部轮廓形貌图,这里仅列出在初始间隙0.2mm、加工电压为40V时不同扫描速度下的结果,如图5所示。

图3 20%NaCl溶液中不同加工参数下工件形貌尺寸

图4 20%NaCl溶液中不同加工参数下工件材料去除率

图5 20%NaCl溶液中不同进给速度下沟槽底部轮廓图

从图3中可以看出,随着电压的增大,加工电流增大,电流密度增大,沟槽深度和宽度增大,材料去除率增大,且在加工电压30V(电流密度为300A/cm2)~40V(电流密度为360A/cm2)时变化率最大,因此要高效加工,可从40V选起。

随着初始加工间隙的增大,加工电流增大,沟槽深度和宽度减小,材料去除率减小。在初始间隙为0.1mm时,由于加工间隙较小,加工产物不能及时排除,容易出现短路、打火等现象;而在初始间隙为0.4mm时,由于加工间隙变大,加工电流减小,导致材料去除率减小,加工不均匀,表面点蚀现象严重。电解加工中采用小间隙加工效果更好,为保证材料去除率以及加工质量,选取初始加工间隙为0.2mm。

随着进给速度的增大,沟槽深度和宽度减小,材料去除率先增大后减小。进给速度为1mm/min时,由于进给速度很慢,电极在工件表面停留时间长,电解液会再次覆盖工件表面已经加工过的区域,再次受到杂散腐蚀的影响,其表面形貌较差,可在图5中看出。而在进给速度为15mm/min时,由于进给速度过快,电极在工件表面停留时间过短,造成工间腐蚀不均匀的效果,并且虽然加工时间减小,但工件腐蚀效果小,导致进给速度由12mm/min到15mm/min时,材料去除率减小。观察沟槽底部的平整度,在3mm/min~12mm/min之内较好,其最高点和最低点垂直距离分别为0.028mm、0.043mm、0.026mm、0.026mm。图5中列出进给速度为3mm/min时的加工结果图。综合材料去除率以及希望一次性加工出较深的沟槽,选择3mm/min进行后续实验。

通过观察发现,在本实验研究范围内,进给速度对沟槽宽度和深度、材料去除率影响最大;其次是加工电压;再次是初始间隙。

3.2 不同电极跨距S对加工平面的影响

图6为不同电极跨距S对应的平面宽度和深度以及材料去除率变化图。不同电极跨距S对应平面轮廓图如图7所示。

图6 20%NaCl溶液中不同横向跨距S下平面宽深和材料去除率图

图7 20%NaCl溶液中不同横向跨距S下平面轮廓图

从图7中可以看出,S为0.2mm和0.4mm时,加工出的平面宽度较小,且其呈现出类似凹槽的形状,材料去除率低,加工较宽平面速度慢。

S为1.2mm时,可以清晰地看出每道沟槽的形状,这是由于y方向间距过大,相邻加工区域重合度较小,测量其最高点和最低点高度差为0.189mm,平面度较差。

S为0.6mm、0.8mm和1.0mm时加工出的平面平整度较好,且宽度较大。轮廓线上最高点和最低点垂直距离分别为0.161mm、0.146mm、0.167mm。故后续研究选择S为0.8mm进行不同走刀轨迹实验研究。

3.3 不同走刀轨迹对加工平面的影响

3种走刀轨迹相比,由外向内环切平面平整度相对较差,轮廓图如图8所示。由内向外环切轮廓线上最高点与最低点垂直距离为0.147mm,由外向内环切为0.166mm,往复行切走刀为0.146mm。往复行切走刀时会在平面边缘形成波浪状轮廓,外环切和内环切均可以起到优化边缘的作用,如图9所示。

图8 20%NaCl溶液中不同走刀轨迹下平面轮廓图

图9 20%NaCl溶液中不同走刀轨迹加工平面

4 结语

本文使用20%NaCl溶液对不锈钢316工件进行了管电极射流电解铣削加工研究。得到以下结论:

1)不同电压、初始间隙、进给速度3种工艺参数对管电极射流电解铣削加工316不锈钢沟槽的宽度和深度以及材料去除率曲线。在本实验研究范围内,进给速度的变化对沟槽宽度和深度、材料去除率影响最大,其次是加工电压,再次是初始间隙。

2)在加工电压40V、初始间隙0.2mm、进给速度3mm/min时,电极跨距S为0.6mm、0.8mm、1.0mm时,平面平整度较好。

3)通过由内向外环切和由外向内环切走刀可以改进往复行切走刀平面边缘的波浪状轮廓形貌。