液压分度卡盘夹紧力影响因素分析及补偿

欧阳承,邱富焱,傅仁科,贾梦

(1. 航空工业江西洪都航空工业集团,江西 南昌 330000;2. 南京航空航天大学,江苏 南京 210016)

0 引言

液压分度卡盘可以实现工件的分度转位,使用其加工十字轴、多通管接头等多分支零件时,可以实现各分支连续加工,提高零件加工精度与加工效率[1]。卡盘工作时处于高速旋转状态,受离心力影响,施加到工件上的实际夹紧力会有损失,且夹紧力损失随转速增加而增加,限制了主轴转速的进一步提高[2]。因此需要对液压卡盘的夹紧力进行动态补偿。例如MJ-50型数控车床的卡盘采用两个不同输出压力的减压阀来调节系统压力,卡盘高速旋转时使用较大的油压,为卡盘提供夹紧力补偿[3]。为实现卡盘夹紧力的精准补偿,需要明确卡盘夹紧力损失与主轴转速之间的变化规律[4-5]。目前专家、学者们主要针对楔式动力卡盘的夹紧力损失进行研究,建立了卡盘夹紧力的计算模型并以此为依据进行卡盘夹紧力的补偿[6-7]。

目前对液压分度卡盘夹紧力方面的研究较少,本文针对液压分度卡盘进行分析,建立了卡盘夹紧力损失与转速的估算关系式[8]。设计、制作卡盘夹紧力的无线测力装置并进行了卡盘夹紧力的实测,通过夹紧力实测修正了卡盘夹紧力与转速的关系式,并根据该式提出了一种夹紧力补偿方法。

1 卡盘夹紧力理论计算

1.1 液压分度卡盘简介

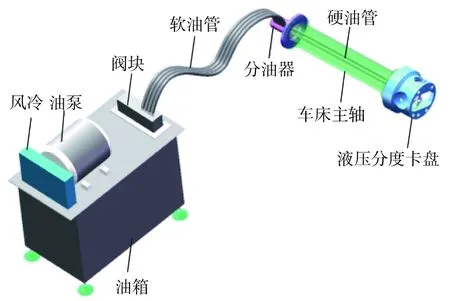

液压分度卡盘内部有实现卡盘动作的油缸,其卡盘系统整体结构如图1所示。系统主要分为三部分。

图1 液压分度卡盘整体结构

1)为卡盘体提供压力油的液压站,主要包括油箱、油泵、风冷及阀块等。

2)运送液压油的油路组件,主要包括软油管、分油器、硬油管等。

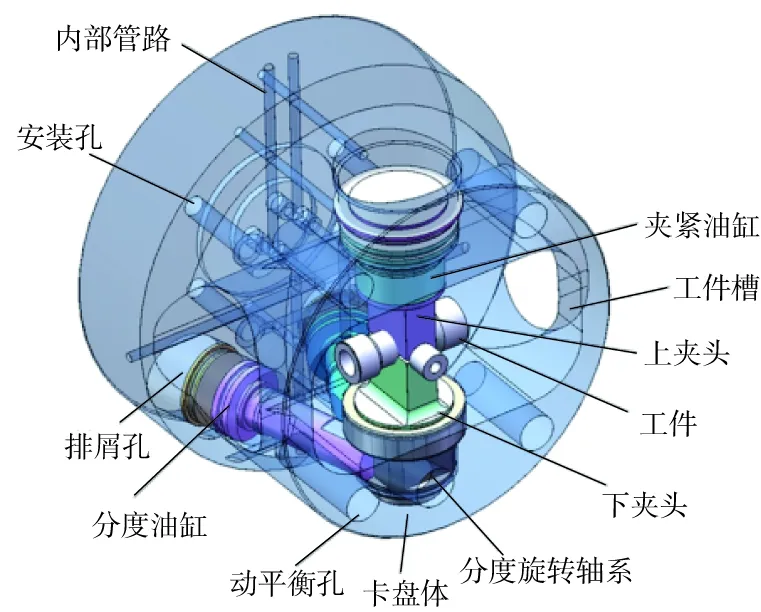

3)实现所需动作的内部结构如图2所示。卡盘通过安装孔安装在车床主轴上,硬油管与卡盘体的内部管路连通,夹紧时油液从内部管路进入夹紧油缸的上油腔,驱动油缸活塞向下运动夹紧工件。

图2 液压分度卡盘体结构示意图

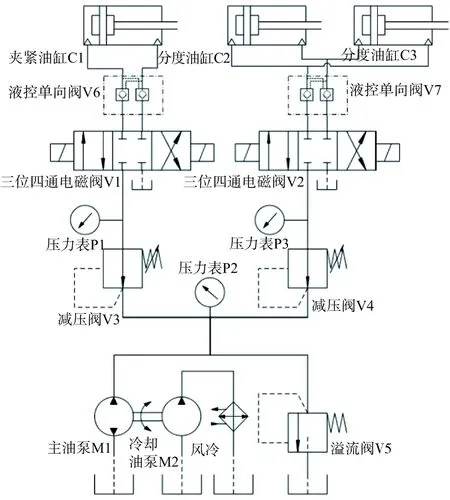

图3所示为液压分度卡盘油路简图。主油泵M1输出的压力油液经可调式减压阀V3进入卡盘的夹紧回路,当电磁阀V1工作于左位时,夹紧油缸C1的活塞推出,卡盘夹紧工件;当电磁阀V1工作于右位时,活塞退回,卡盘松开工件。夹紧回路的油液压力可由压力表P1读出,液控单向阀V6具有失压保护功能,保证卡盘的运行安全。

图3 液压分度卡盘油路简图

1.2 卡盘夹紧力估算

液压分度卡盘易于获得较大的、稳定的夹紧力,但旋转状态下卡盘夹紧力受离心力影响较大。静态时,设进油腔与活塞接触面积为S,进油油压为P,出油腔油压为0,忽略活塞与油液自身的质量,得到卡盘的静态夹紧力F=P·S。记旋转状态下夹紧力的减小量为Fr,则卡盘的动态夹紧力F′=F-Fr。

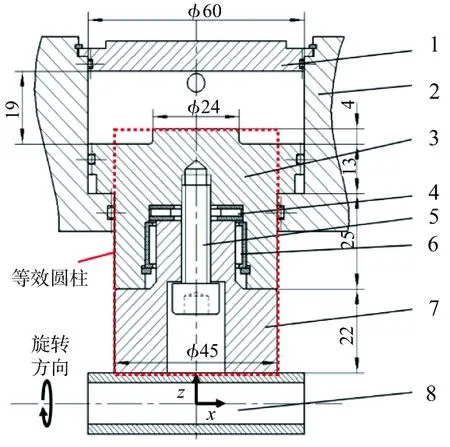

图4所示为AC型液压分度卡盘的夹紧机构局部视图。该机构主要包括夹紧缸、夹紧活塞、螺钉、轴承及上夹头等。将夹紧活塞、螺钉、轴承、上夹头视作整体进行分析,假设液压油不可压缩,可认为液压油对夹紧活塞推力保持不变,则整体所受的合离心力就是卡盘夹紧力减小量,即Fr=∑Fci,其中Fci为零件所受的离心力。由离心力的计算公式F=mω2r知,零件所受的离心力由其质量及其质心到回转轴线距离决定。由于卡盘夹紧机构结构复杂,将整体视为一个实心圆柱体进行离心力的估算。

1—夹紧油缸盖;2—卡盘体;3—夹紧活塞;4,6—轴承;5—防坠螺钉;7—夹头;8—工件。

离心力计算方法推导如下:设圆柱体半径为r,高为h,底面距回转中心z1。取圆柱体内部坐标(x,y,z)处长、宽、高分别为dx、dy、dz的小单元,则单元质量为m=ρdxdydz,其中ρ为材料密度。根据离心力计算公式,单元所受离心力z向分力FZ=ρω2zdxdydz,其中ω为旋转角速度。将其化为柱坐标进行积分计算,得到等效圆柱体的离心力计算公式

取圆柱体的材料视作钢,密度取7900kg/m3,则卡盘夹紧力减小量Fr随转速n变化公式为

Fr=0.000 285n2

上式表明,该型号液压分度卡盘夹紧力损失与转速的平方成正比。

2 卡盘动态夹紧力实测

采用液压分度卡盘进行加工时,油液也受到离心力的作用,对活塞作用力会发生改变,且夹紧活塞与油缸的装配、回转体自质量、上夹头的质量均会影响卡盘施加到工件的夹紧力。因此有必要对卡盘动态夹紧力进行实测以准确分析卡盘夹紧力的变化规律。

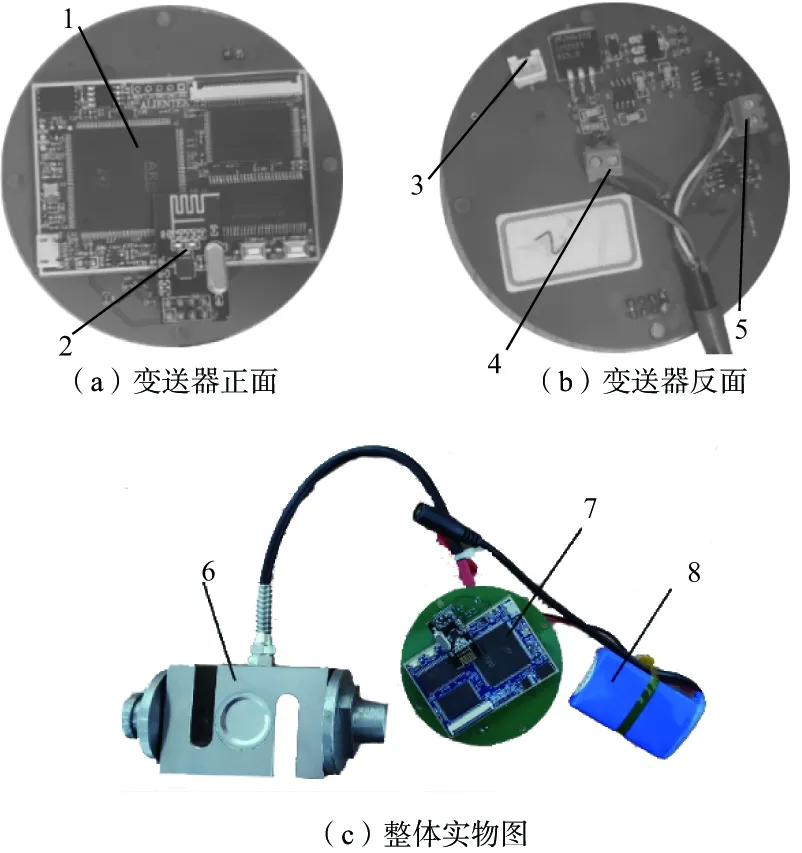

本文进行夹紧力实测的液压分度卡盘型号为AC206,最大供油压力为4.5MPa,车床型号为CAK6150Di。为测量卡盘旋转状态下的夹紧力,采用模块化组装的方案设计了基于STM32的无线测力装置。测力装置实物如图5所示,主要由以下三部分组成。

1)传感器:传感器将卡盘的力信号按比例转变为电信号,本文的测力装置采用量程为1.5 T的S型电阻应变式传感器。

2)变送器:变送器将传感器输入的电信号进行放大、滤波、模数转换后经无线发送模块输出,集成了信号调理模块、STM32核心板、无线发送模块及为各模块供电的电源模块。

3)信号显示与存储模块:信号显示与存储模块采用基于Labview的虚拟仪器在PC端构建,将无线接收模块采集的力信息存储并显示。

1—STM32核心板;2—无线发送模块;3—电源端子;4—传感器供电端子;5—传感器输出端子;6—传感器;7—变送器;8—锂电池。

使用无线测力装置测试液压分度卡盘的动态夹紧力,测试步骤如下:

1)安装测力装置;

2)设定卡盘夹紧缸供油压力P=2MPa;

3)示数稳定后记录卡盘静态夹紧力;

4)主轴启转,初始转速设定为200r/min,从面板读取主轴实际转速并记录夹紧力;

5)逐步增加主轴转速到500,800,1 000,1 200,1 500,1 800r/min,并记录主轴实际转速与卡盘夹紧力;

6)主轴停转,油压设为3MPa,重复3)-4);

7)主轴停转,油压设为4MPa,重复3)-4)。

按照以上步骤进行测试,得到液压分度卡盘夹紧力实测值如表1所示。

表1 夹紧力测量值

3 卡盘动态夹紧力分析与补偿

对比液压分度卡盘静态夹紧力与不同转速下的夹紧力,得到卡盘夹紧力减小值随主轴转速的变化规律如图6所示。由此可知:

图6 卡盘夹紧力减小量变化

1)卡盘夹紧力随主轴转速增大而减小,且转速越大,减小量越大;

2)卡盘夹紧力减小量理论计算结果与实测结果具有一致性,在现场不具备测试条件的情况下具有一定参考价值;

3)卡盘夹紧力不仅与主轴转速有关,还与初始供油压力有关,油压较大时夹紧力减小量较小。

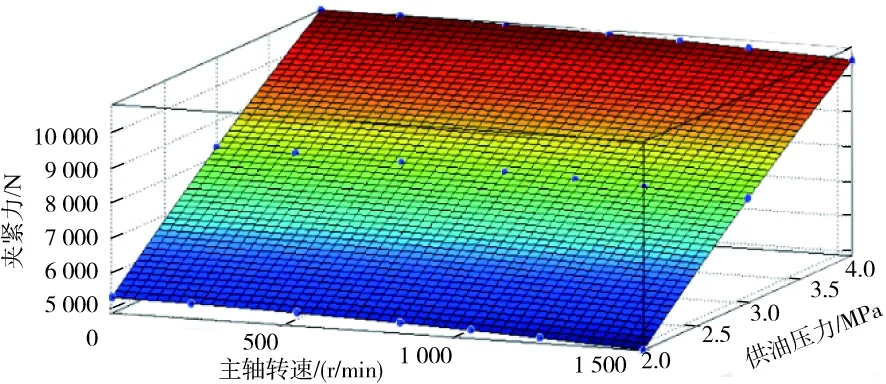

液压分度卡盘夹紧力的实测结果表明:卡盘旋转状态下实际夹紧力取决于初始供油压力及主轴转速,而油管、油缸中油液压力随卡盘转速的变化规律较为复杂,难以用解析式表达,故可将主轴转速、油液压力视作自变量,卡盘夹紧力作为因变量进行曲面的拟合,根据实测结果预测卡盘夹紧力的变化规律。采用Matlab曲面拟合工具sftool对卡盘夹紧力z随主轴转速x、供油压力y的变化情况进行多项式拟合,曲面拟合结果如图7所示。x取二次,y取二次,则夹紧力z的拟合多项式为

图7 卡盘夹紧力多项式拟合

z=p00+p10x+p01y+p20x2+p11xy+p02y2

其中多项式系数分别为:

p00=-1 489;p10=-0.121;p01=3 757;

p20=-0.00 024;p11=0.06 932;p02=-173.2。

当主轴转速达到1 840r/min时,采用修正后的关系式计算液压分度卡盘的夹紧力,计算结果与实际值误差分别为2.5%、0.6%、0.4%。因此可采用该式作为夹紧力补偿的计算依据。例如,油液压力为3MPa时的静态夹紧力为8 238N,当主轴转速达到1 800r/min时,夹紧力的理论计算值为7 592N,此时将油液压力增大到3.23MPa,则夹紧力可以补偿到8 236N,从而通过增大初始供油压力的方式实现夹紧力的补偿。

4 结语

本文针对液压分度卡盘旋转状态下的夹紧力损失,根据卡盘结构建立夹紧力损失与转速的理论计算式。通过对卡盘夹紧力实测,采用实测值曲面拟合的方式修正了算式,较为精准地预测了液压分度卡盘高速旋转时的夹紧力损失。结果表明:液压分度卡盘的夹紧力损失不仅与卡盘转速有关,还与初始供油压力有关。最后,提出了卡盘夹紧力的一种补偿方法,避免了加工过程中由于夹紧力损失造成的工件夹紧不可靠的问题。