基于PLC的重型H型钢连铸坯火焰切割系统设计

邹鑫,何文雪,牛杰

(青岛大学 自动化学院,山东 青岛 266071)

0 引言

随着我国对高层建筑、大跨度桥梁等大型工程建设的不断投入,大型H型钢的需求量将会大幅度增长[1]。采用异形坯生产H型钢材,可减少轧制道次,缩短轧制时间,节约能源;而且轧材性能的各向异性小,产品质量可靠。重型异形坯的连铸技术已逐渐成熟,但是对于重型H型钢异形连铸坯的切割系统并不完善。基于此,设计了一种以S7-1500PLC为控制器、火焰切割机为执行机构的切割系统,提高了自动化程度,节省了大量的人力,提高了生产效益。

1 切割系统方案设计

1.1 重型H型钢坯生产流程

重型H型连铸坯由引锭杆缓缓拉出,通过红外定尺技术把需要切割的长度尺寸发送给S7-1500PLC,由1500PLC控制火焰切割机执行切割动作。生产流程图如图1所示。

图1 生产流程图

1.2 火焰切割机的组成和系统工作原理

火焰切割机由大车架、切割小车(由割枪、割嘴等组成,每一流分别有两个切割小车)、同步机构(由气缸等组成)、粒化水等装置组成[2]。当1500PLC收到红外摄像定尺与规定切割长度相同的尺寸时,1500PLC通过工业以太网控制火焰切割机的西门子S120变频器来驱动大车和割枪的电机,再通过电机上的旋转型编码器将大车和割枪的位置反馈给1500PLC,达到了整体的闭环控制,实现了系统的自动化控制。切割系统的工作原理如图2所示。

图2 切割工作原理图

1.3 红外定尺系统

重型H型异形连铸坯切割尺寸由红外定尺系统测量,红外定尺系统由红外摄像机、CCD半导体器件和工控机组成。摄像头主要负责信号的采集和处理。首先红外摄像头通过红外成像原理把铸坯实物通过处理转换成图形信号后送到CCD,再经CCD处理转换成视频信号送到工控机,工控机处理后通过PUT/GET通信把实时测量铸坯前端面距标定原点的位置距离L2发送给1500PLC,通过上位机把需要切割的尺寸L1输入到1500PLC。当L2≥L1时,1500PLC控制火焰切割机完成切割命令[3-4]。红外定尺系统工作原理如图3所示。

图3 红外定尺系统工作原理图

2 切割系统的硬件设计

基于PLC的重型H型钢连铸坯火焰切割系统主要是完成连续铸坯的定尺切断,从硬件的角度考虑,主要包括控制器和执行机构的选择[5]。

2.1 控制器的选择

所设计的重型H型钢切割系统复杂,输入、输出的开关量较多,工作在高温的环境下,控制精度要求高。因此选用西门子高性能S7-1500系列PLC,其CPU选用1513-1 PN,通信响应速度和数据传输快,抗干扰能力强,安全性能好,能适应复杂的工作环境[6]。S7-1500 PLC模块具有诊断的功能并且诊断的级别为通道级,不需要进行额外的编程就能快速准确地查到受影响的通道,减少因故障而停机的时间。电源模块选用60W 120/230VAC/DC_1,根据系统的输入输出点数选择两个DI 32x24VDC BA、两个DQ 32×24VDC/0.5A BA。

2.2 执行机构的选择

由1500PLC控制执行机构完成切割任务,执行机构选用火焰切割机,其大车和切割小车的驱动电机选用变频调速的异步电动机,大车行走速度Vc=3~20m/min,割枪行走速度Vg=0.09~2.5m/min,割枪升降距离S=200mm。

编码器选用倍加福增量型旋转编码器RHI58N-0BAK1R61N-1000,其性能高、分辨率角度高、6通道信号输出,可灵活使用,通过附带的转矩支架固定在适当的位置,通过电缆连接器进行电气连接。

该系统中大车和小车的方向和速度控制单元选用西门子S120高性能驱动器,集V/F、矢量和伺服控制于一身,可实现单轴驱动和多轴控制。控制模块CU310与功率模块PM340配合组成S120单轴控制系统[7]。1500PLC通过标准报文与S120驱动器通信控制大车和割枪的方向和速度。

3 切割系统的软件设计

3.1 系统组态

使用TIA V15.1软件完成控制系统的硬件组态如图4所示。S1201控制大车的移动方向和速度,S1202控制1#割枪的水平移动方向和速度,S1203控制1#割枪的垂直移动方向和速度,S1204控制2#割枪的水平移动方向和速度,S1205控制2#割枪的垂直移动方向和速度。PLC通过工业以太网与S120变频器连接。

图4 控制系统硬件组态

3.2 切割系统的软件设计

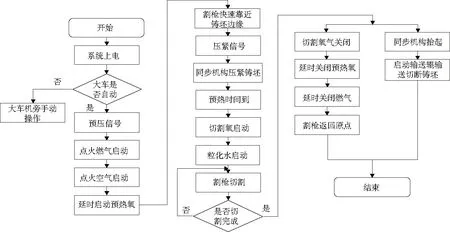

PLC的程序设计是重型H型异形连铸坯火焰切割系统的核心部分。该切割系统在满足控制要求和生产需要的情况下,设计自动模式、手动干预两种模式。自动切割过程中,用户可以根据需要通过割枪操作手柄使割枪退出自动切割方式,这种方法称为手动干预。手动干预后,自动关闭切割氧,停止切割。手动干预后,有两种进入程序的方式,一种是手动把割枪开到铸坯边缘,打开预热火焰扳动启动开关,割枪会进入自动切割程序;另一种是在预热氧打开时按下切割氧按钮,割枪直接以切割速度切割。程序流程图如图5所示。

图5 程序流程图

1)系统的预压紧和压紧信号由红外定尺系统给出,当铸坯走过的长度达到设定的长度时,红外定尺系统给1500PLC压紧信号,1500PLC会发出命令控制同步机构压住铸坯,铸坯和大车同步运行,边走边切。

2)由于重型H型铸坯厚度大,多采用仿弧式切割方式,当割枪水平切割到铸坯腹板位置时,割枪开始以一定斜度下降,割枪下降到距腹板安全切割高度时停止下降,继续以平移方式切割铸坯,切割速度是设定切割速度的3倍。当两枪相遇时(相遇极限发出信号),画面上选择为“1#或2#相遇后返回”的割枪关闭切割氧,延时关闭预热氧,延时关闭燃气。割枪快速向原位退回程序如图6所示。当退到翼板边缘时,需要判断割枪当前高度是否小于35mm。如果小于就可以继续后退。如果高度>35mm,为了防止割枪后退时撞上翼板,就需要停下来等割枪上升高度<35mm后才能快速返回到原点。另一把割枪继续切割完剩余铸坯后,关闭切割氧,延时关闭预热氧,延时关闭燃气,以快速方式向割枪原位退回。

图6 割枪相遇返回程序

3)割枪在切割过程中,因破口起切失败或切割速度过快而产生翻渣时,可采用手动干预方式。按照现场情况,用手动的办法处理事故。这时操作割枪操作手柄使割枪返回,割枪返程的速度是3 500mm/min,割枪返程后到达翻渣位置,人工打开切割氧后,割枪重新进行切割,同时这把割枪的状态又恢复到自动状态。如果破口失败,则把割枪开出铸坯,人工扳动“启动”按钮,割枪就进入自动切割程序,自动打开预热火焰,按设定的时间预热,预热完毕后打开切割氧,开始以始切速度进行切割破口。

3.3 上位机画面设计

该系统使用Wincc7.4对上位机进行设计,该生产线采用一机二流的方式对铸坯切割,一流火切机人机交互界面如图7所示。异形连续铸坯火焰切割系统的上位机系统由人机交互界面、数据通信、脚本策略组成。通过人机交互界面,操作人员可以输入定尺长度、预热时间等参数。通过指示灯、动画等可视化的方式让操作员了解设备的工作状态。脚本策略负责对1500PLC较为复杂的算法计算和复杂动画的制作。数据通信负责上位机和1500PLC的数据传输,上位机通过SIMATIC NET OPC的方式,实现1500PLC和上位机的数据交互[8]。

图7 上位机人机交互界面

4 结语

使用S7-1500PLC作为重型H型异形连铸坯火焰切割系统的控制核心,红外定尺系统对铸坯移动长度进行测量,人机交互界面对设备的工作状态进行实时的监控,共同完成该生产线的控制系统。系统配有机旁操作箱,当系统出现故障时,可以进行手动干预处理。该系统投入到生产应用中,能够按照设计的切割流程工作,可以灵活切换各种操作模式,提高了系统的自动化程度,大大提高了切割铸坯的精度和效率,避免了人工切割产生的误差和质量问题,降低了成本,经济效益明显。