基于VERICUT的偏心放置分段式齿圈铣齿方法研究

刘俊辉,狄成宝,罗有朋

(1. 平顶山技师学院,河南 平顶山 467000; 2. 重庆齿轮箱有限责任公司,重庆 402263)

0 引言

近年来,大功率(齿宽较宽)、大直径齿圈应用越来越广泛。由于直径较大,超出一般机床的加工范围,设计和工艺上一般采用分段式方式进行加工。在常规直径齿圈的铣齿加工中,常采用径向进刀方式,让齿圈中心与工作台回转中心重合,然后用主程序调用一个齿面子程序循环加工[1]。这种加工方式程序段少,后期换刀、跳齿方便。对于分段式、大直径齿轮,零件中心无法与机床回转台中心重合,对于齿宽较窄的齿轮,可以采用轴向进刀的方式,通过框架编程,也能实现主程序调用子程序循环加工的方法[2]。然而,对于齿宽较宽的大直径齿轮,轴向进刀时,刀轴悬伸长,刚性较差,加工出的齿面精度较低。工程应用中,还可以采用一次生成多个齿槽程序,进行加工,但这种加工方式程序过长、程序的容错性小、风险大。

为了解决以上问题,本文提出了一种偏心放置的主程序调用子程序循环加工的铣齿方法。通过设置合理的基准面,使毛坯放置在机床特定的位置。利用坐标系的旋转与平移建立主程序调用子程序的数学模型;通过齿面UV参数方程,建立四轴侧刃铣子程序切触点的刀心坐标及刀轴方向的数学表达式。根据主程序数学模型和子程序数学模型,创建基于VERICUT的仿真模型和仿真主、子程序,用来实现齿槽的开粗和精铣仿真加工;最后通过VERICUT对比分析功能模块,验证了本文提出方法的有效性。

1 偏心放置铣齿方法数学模型构建

1.1 主程序数学模型构建

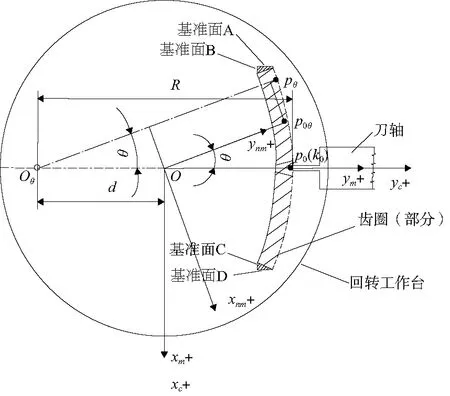

分段齿圈放在工作台上,为了便于找正与对刀,在齿坯两端设置4个基准面,分段齿圈偏置放置简图如图1所示。

图1 分段齿圈偏置放置简图

根据图1可知,通过在基准面A、B、C、D对刀,使零件位于xcyczc零件坐标系下(zc垂直直面朝上),其中yc轴与零件中心Oθ和工作台回转中心O的连线轴重合。初始状态下,通过齿槽分中,使刀尖ko与y轴和齿顶圆交点Po重合[3-4]。

在主程序编程时,首先使编程坐标系xmymzm与零件坐标系xcyczc重合[5]。在主程序调用初始yc上齿槽的子程序加工Pθ处的齿槽时,首先使编程坐标系逆时针旋转θ角,变为xnmynmznm,此时,ynm与齿端齿顶圆的交点为P0θ。然后沿P0θPθ移动至Pθ。

在xnmynmznm下记P0θPθ为nP0θPθ,OP0为nOP0,OPθ为nOPθ。

令偏心距OOθ=d,零件齿顶圆半径为R。由几何关系可得,在xmymzm坐标系下:

(1)

(2)

在xnmynmznm下:

(3)

nOPθ=M·OPθ

(4)

nP0θPθ=nOPθ-nOP0θ

(5)

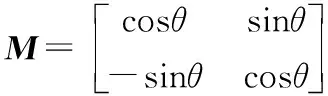

其中M为坐标系旋转矩阵,逆时针旋转θ角。

雇员应完整、详尽地公开兼职的事实情况。其中包括对咨询内容进行定义和限制,不经雇主(即学会)同意不可擅自处置和支配知识产权;要注明是否与该企业存在投资入股的合作关系(包括可能引起利益冲突的间接合作关系)。

联立式(1)-式(5),得

(6)

至此,主程序数学模型已经建完。

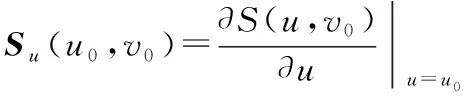

1.2 子程序数学模型构建

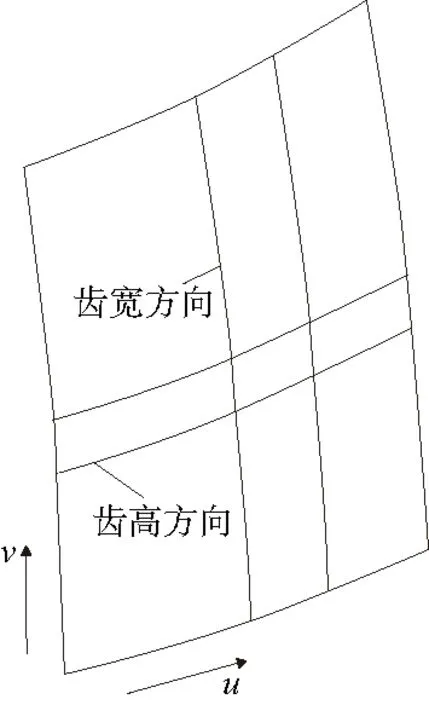

通过齿面UV参数方程,建立四轴侧刃铣子程序切触点的刀心坐标及刀轴方向的数学表达式。单个齿槽加工主要分为型腔铣开粗、齿根精加工、齿面侧刃半精铣和齿面精洗[6]。型腔铣和齿根精加工用的是定轴铣,比较简单,在此不做讨论。齿面半精铣和精铣是变轴铣,工程应用中,为了提高加工效率和齿面表面粗糙度,外齿加工一般采用在刀轴相切与加工点的侧刃铣。齿面uv方向示意图如图2所示。

图2 齿面uv方向示意图

由图2可知,齿面可以表示成双参数u(沿齿高方向)和v(沿齿宽方向)的矢量函数S(u,v)=(x(u,v),y(u,v),z(u,v))。

(7)

在进行四轴侧刃铣时,当刀轴的切触点移动到S(u0,v0)的同时,刀轴侧刃还要与切触点相切,则编程控制刀心,相对于S(u0,v0)沿着切触点n(u0,v0)方向移动D/2,即刀心位置坐标:

(8)

β=arctan(Su(u0,v0))

(9)

其中β是带符号的,在如图3所示的坐标系下,下齿面为﹣,上齿面为。此时,记S(u0,v0)侧刃铣的切削NC代码在xmymzm为(x0,y0,z0,β)。

而θ相位角处的刀轴相对于初始刀轴角度为:θ+β。此时,Sθ(u0,v0)侧刃铣的切削NC代码在xnmynmznm为

(x0,y0,z0,θ+β)

(10)

而对于带有RTCP(刀尖点跟随功能)的机床,子程序采用刀轴矢量编程(刀轴方向用A3=,B3=,C3=)时,刀轴方向自动与坐标系匹配,不必考虑齿槽变换时刀轴方向与零件的相对位置。

至此,分段大齿轮偏置放置子程序数学模型的构建已经完成。

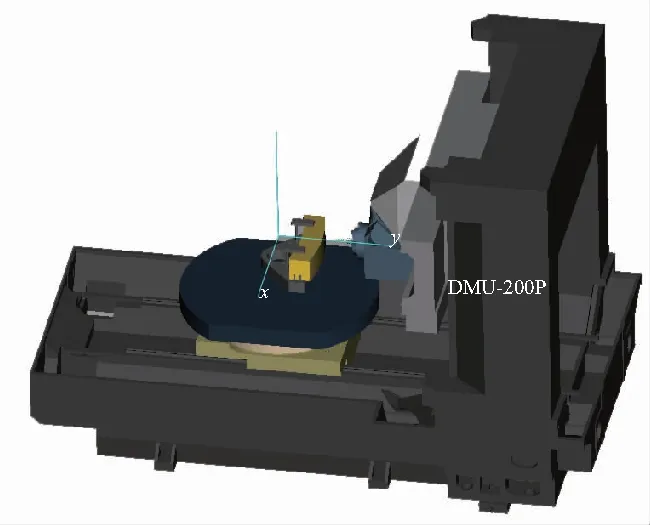

2 VERICUT仿真实现

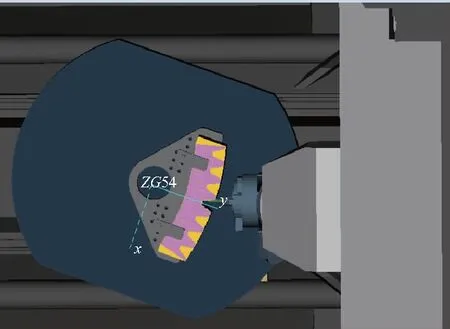

为了验证数学模型的正确性,取齿数84、模数32(外圆直径φ2 752)齿圈的1/12,偏心距d=1 000,如图4所示。在五轴机床DMU200P中进行VERICUT加工仿真。分段齿圈偏心放置示意图如图3所示。

图3 分段齿圈偏心放置示意图

图4所示为VERICUT偏心放置方案图,分段齿圈由夹具夹持,放在工作台上,并设定其可设定的零点偏移即编程零点G54位于图3所示工作台的旋转中心O处,y轴通过齿槽中部。

图4 VERICUT偏心放置方案图

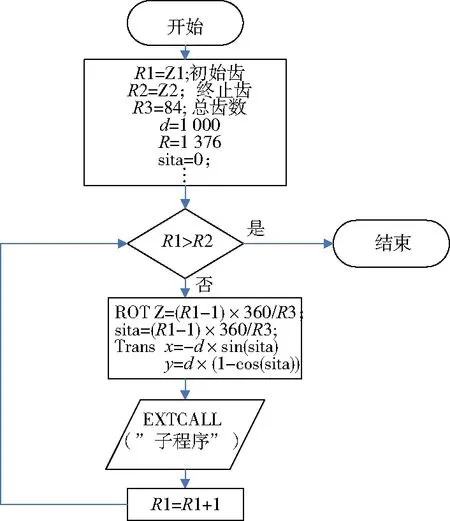

2.1 程序设计

仿真前首先对主程序和子程序进行设计和编程。主程序逻辑框图如图5所示。

图5 主程序逻辑框图

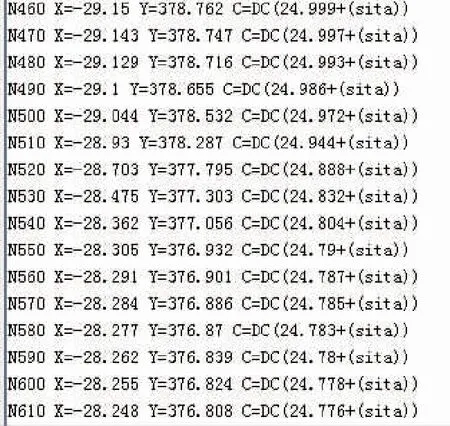

图5所示为主程序逻辑框图,通过ROT和Trans指令完成坐标系转换。此外此主程序还可以通过变量控制铣齿的位置及数量。子程序部分截图如图6所示。图6中,通过后处理构造器在c坐标轴下,额外补偿一个相位角。

图6 子程序部分截图

2.2 仿真加工及结论

仿真采用主程序调用相同子程序的形式循环加工各个齿槽,仿真分为齿槽开粗、左齿面精加工、右齿面精加工、齿底精加工。第1个齿槽变轴精铣俯视图和第3个齿槽定轴开槽俯视图如图7和图8所示。

图7 第1个齿槽变轴精铣俯视图

图8 第3个齿槽定轴开槽俯视图

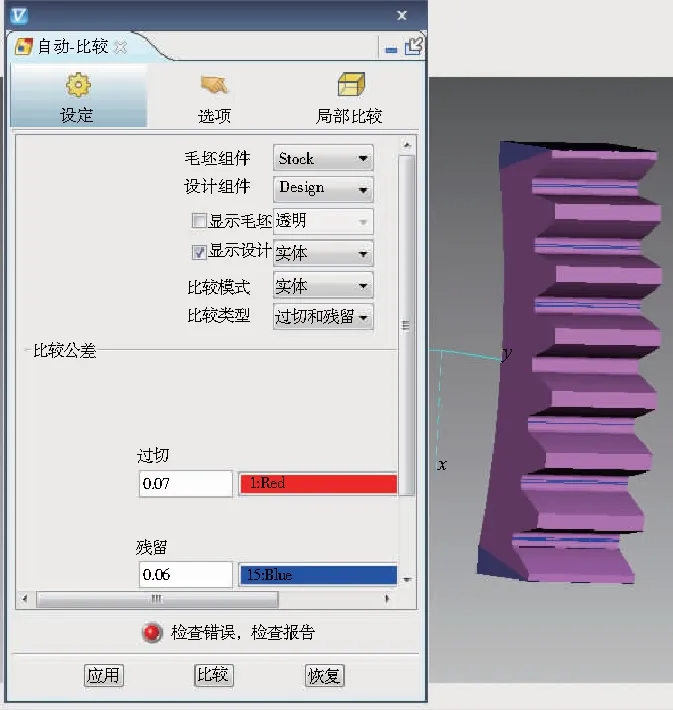

为了验证算法的正确性,仿真切削试验中,精加工7个不同相位的齿槽,加工后进行齿坯和设计齿轮对比,如果每一齿面都没有过切和残留异常的情况,就说明加工方法是正确的。用VERICUT自带的分析比较模块,使加工后的模型与设计模型进行对比分析,分析结果如图9、图10所示。

图9 0.04残余仿真切削对比图

图10 0.06残余仿真切削对比图

如图9所示,残留量设为0.04时,各齿面和齿根残留部位均匀;如图10所示,当残留量改为0.06时,各齿槽处齿面均无残留部位,齿根有少部分残余部位。图9、图10显示齿顶有过切部位,过切量≯0.07。因齿顶没进行加工,齿顶显示的过切部位是毛坯和零件位置不重合导致的。

综上所述,利用本文提出的方法可以有效解决大直径且齿宽较宽的分段式齿圈的铣齿问题,且通过VERICUT自带的分析比较模块可知,偏心放置铣齿方法具有一定的可行性。

3 结语

为了解决大直径且齿宽较宽的分段式齿圈的铣齿问题,提出基于VERICUT偏心放置分段式齿圈铣齿方法,通过主程序数学模型和子程序数学模型完成偏心放置铣齿方法数学模型的构建。仿真实验结果表明:齿根残余量大于齿面。这是因为齿根精加工用的球刀,相对于齿面立铣刀,球刀的误差较大,故残余量较大;齿顶未进行加工,仿真加工出现的过切是毛坯和设计实体有放置误差而导致的;在整个仿真切削模型齿面余量是均匀的,且齿厚余量误差值≯0.02。综上所述,分段齿圈偏心放置坐标补偿数学模型及主程序调用算法都是正确的。