高速侧铣参数对7050-T7451铝合金表面粗糙度的影响

王莹,王鹏,白敬彬,曹鹏飞,王晋鹏,魏海涛,杨昆明,李阿为

(1. 西安航空学院 机械工程学院,陕西 西安 710077;2. 航空工业西安飞机工业(集团)有限责任公司,陕西 西安 710089;3. 西安兴航航空制造有限公司,陕西 西安 710003)

0 引言

航空铝合金具有强度和硬度较高、导热系数高、切削温度有限、化学磨损小等特性[1],是航空航天制造业常采用的材料之一。虽然铝合金材料本身易于加工,但航空航天工业所要达到的高精密度和高质量[2],显然用普通的加工方法来加工铝合金零件是不够的。传统铣加工的侧铣具有高效率、高精度等优点[3],而且可实现热变形零件加工以及复杂材料加工[4]。但高速侧铣受到切削参数的影响较多,目前还未建立完整的侧铣加工体系。

表面粗糙度是评价表面质量的因素之一[5],不同工艺加工的零件表面形貌存在结构性差异。正确选用评定参数对定量表征加工表面质量,从而进一步指导加工工艺的改进具有重要意义[6]。在不考虑机床及刀具本身刚性的情况下,切削参数对表面粗糙度有很大的影响[7]。由于加工表面的粗糙程度较为复杂,传统的二维轮廓已不能全面表征出表面质量。因此,将三维参数用于评价、预测表面质量备受学者们关注[6,8-9]。李晟等[6]通过随机森林算法,筛选出用于评定钛材加工表面质量的参数集,发现由算术平均高度、方均根高度及偏斜度组成的参数集具有表征表面质量的最高重要性,并可精准区分不同加工表面。李文琴等[8]提出了一种基于灰色关联度的三维表征表面粗糙度检测指标,并用该检测指标验证了最优工艺参数,实现了表面粗糙度和表面异常特征最小化的目的。安琪等[9]对实测车削表面形貌的采集信号进行频谱分析处理,提出了一种基于少量参数的车削表面形貌的仿真方法,并且得到了加工过程中各影响参数对表面形貌形成的影响规律。

三维参数表征具有更明确的表征指标,然而,除了表面粗糙度的预测方法不同之外,预测的准确性更需要与实际加工过程相对应。因此,本文通过研究航空铝合金高速铣削加工中主轴转速、铣削进给速度、径向铣削深度等切削参数对工件表面粗糙度的影响,采用灰度分析和分形维数作为表征表面粗糙度的一种新方法,并通过实验结果来验证,目的在于为优化高速侧铣加工工艺提供有力的参考依据。

1 高速侧铣航空铝合金7050-T7451实验

1.1 材料选择

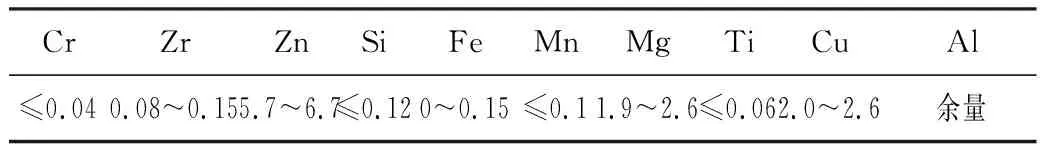

本文选择的航空铝合金为7050-T7451,用于板材类零件,在航空制造中常用于飞机机翼以及飞机大梁材料。7050-T7451材料的组成成分及力学性能如表1、表2所示[10-11]。

表1 7050-T7451铝合金质量分数 单位:%

表2 7系铝合金力学性能

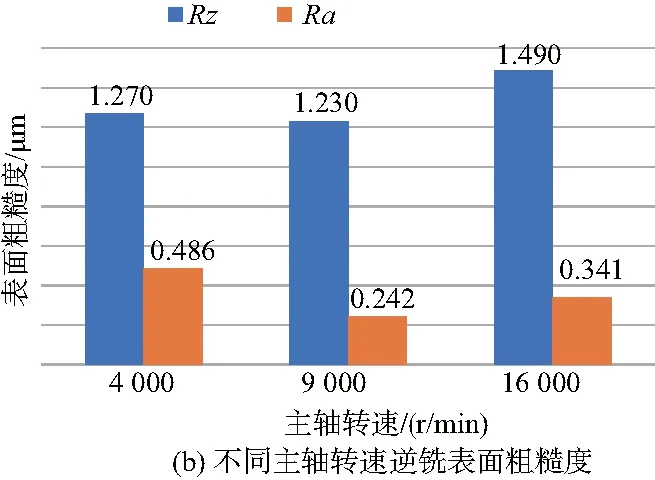

1.2 铣削参数及实验设计

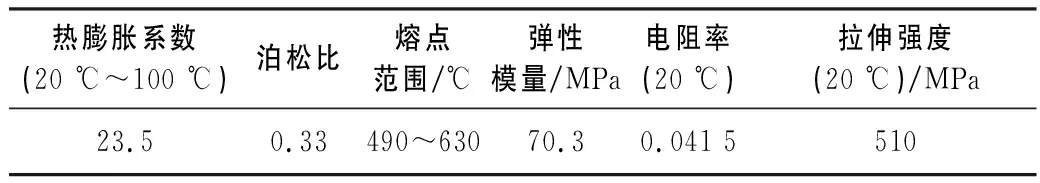

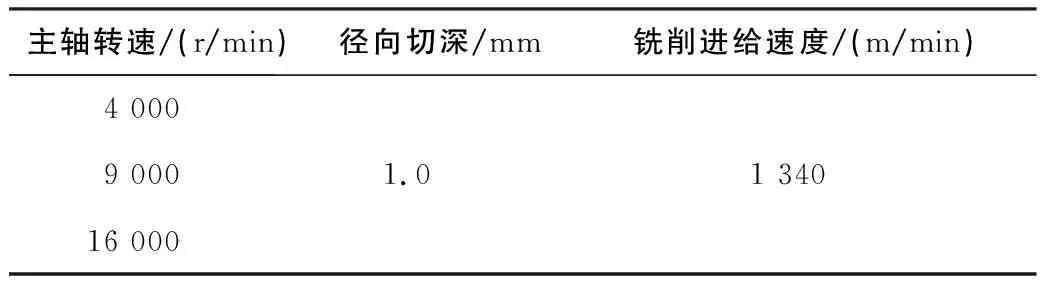

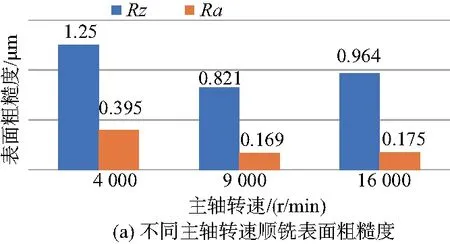

本次实验采用VC-4016G龙门铣机床,加工刀具为φ16R0和φ10R1两种硬质合金刀。主要切削参数为:主轴转速、径向切深和铣削进给速度。铣削方式为:顺铣和逆铣。本文主要研究表3中的加工参数对表面质量及微观组织的影响规律。

表3 侧铣加工参数

切削进给方向如图1所示。高速铣削前、后零件表面外观如图2所示。

图1 切削进给方向

图2 7050-T7451铝合金零件

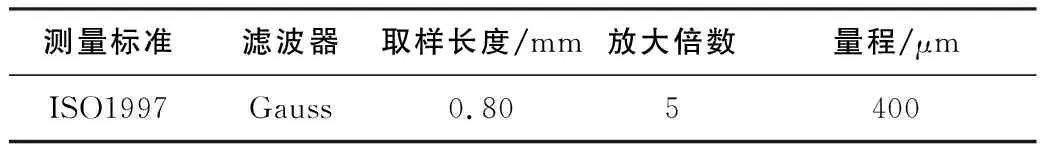

表面粗糙度测量采用TIME3221便携式表面粗糙度测量仪。为了减小误差,每个试样的表面粗糙度取3次测量的平均值。仪器参数设置如表4所示。

表4 仪器测量参数

采用WMJ-9635金相显微镜观察7050-T7451铝合金表面微观形貌,并和模拟表面形貌进行对比。

2 单一铣削参数对表面粗糙度的影响规律

2.1 主轴转速对表面粗糙度的影响

试样除主轴转速不同外,其余加工参数均相同,具体参数如表5所示。试样表面粗糙度的测量结果如图3所示。

表5 侧铣加工参数

图3 不同主轴转速表面粗糙度对比

由实验结果可知,表面粗糙度和主轴转速增加并没有直接关系,当转速增加到9 000 r/min时,表面粗糙度最低,为0.169μm。随着机床主轴转速继续升高,表面粗糙度仅略微升高。分析可能由以下原因造成:1)在高速切削中,机床主轴高速旋转,切削产生大量热量,但大部分由切屑带走,所以传递给加工表面的热量并不多,导致切削表面的温升并不是很大;2)高速切削时的塑性变形很小,使得加工表面的缺陷减少;3)随着主轴转速的继续增高,引起的刀具振动也逐渐剧烈,刀具磨损加速,从而导致主轴转速升高到一定数值后,表面粗糙度仅略微增高。并且,从图3可知,随着主轴转速的增加,不论是顺铣或逆铣,其变化趋势均相同,均呈现先下降后升高的趋势,在9 000 r/min时为最低值,且顺铣的表面粗糙度总体较逆铣更低。参照金属切削原理,在机床特征和刀具几何参数确定的前提条件下,切削力与切削参数之间经验公式的通用形式为[12]

Fθ=CFθvxFθapyFθfmFθawnFθd

(1)

式中:CFθ和加工材料、切削条件相关,工件为7050-T7451铝合金,刀具材料为合金钢;ap为铣削深度;v为铣削进给速度;f为进给量;aw为铣削宽度;d为刀具直径。根据实验的具体参数,可计算出x、y、z向切削力,由于y向计算值平均误差最小[13],故本文主要对比y方向切削力Fy,下同。经计算,切削力分别为75.42N、50.71 N、38.26 N,表明随主轴转速的增加,切削力逐渐减小。根据以上数据可知,主轴转速使切削热、刀具振动以及塑性变形等影响因素增多,切削力增加不一定会降低表面粗糙度值。

2.2 径向铣削深度对表面质量的影响

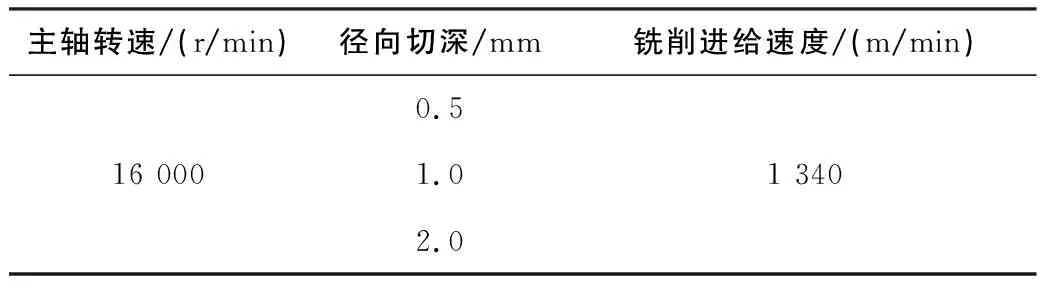

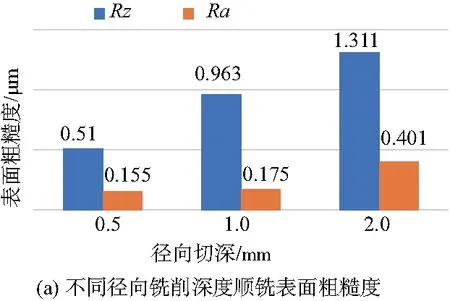

试样除径向切削深度不同外,其余加工参数均相同,侧铣加工参数见表6。测量结果如图4所示。

表6 侧铣加工参数

图4 不同径向铣削深度表面粗糙度

由图4分析可知,表面粗糙度随径向切深的增大而增加,当径向切深为0.5mm时,表面粗糙度最低。由于主轴高速旋转时,径向切深增加,切削面积增大,导致切削力增加,经计算可知切削力分别为20.24N、38.26N、72.35N,同时刀具振动变大,故而导致工件表面粗糙度增加。

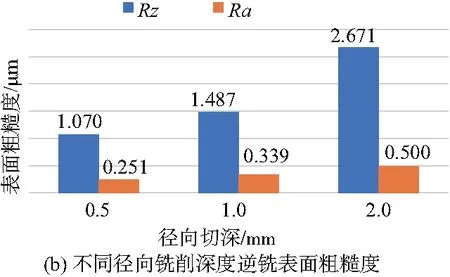

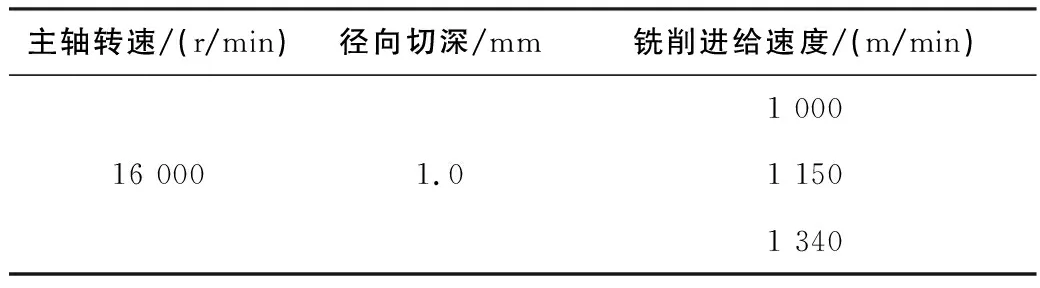

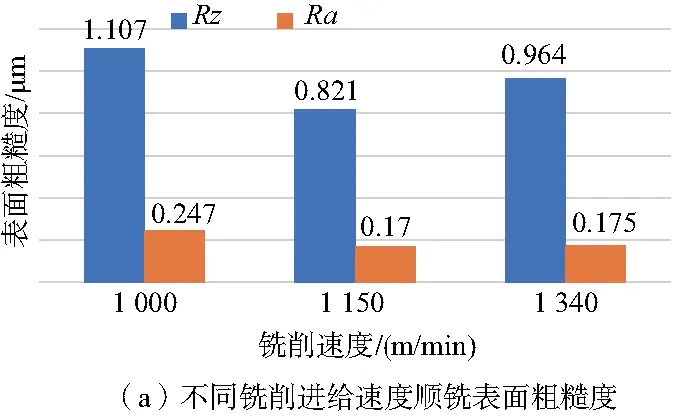

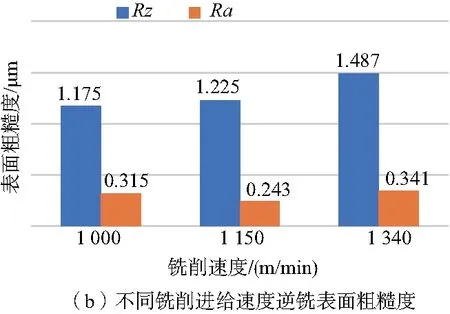

2.3 铣削进给速度对表面粗糙度的影响

试样除铣削加工速度不同外,其余加工参数均相同,侧铣加工参数如表7所示。测量结果如图5所示。

表7 侧铣加工参数

图5 不同铣削进给速度表面粗糙度

由图5分析可知,随着铣削进给速度的增加,无论逆铣或顺铣,表面粗糙度均呈现先降低后升高的趋势。整体来说顺铣更低。在1 150m/min时,工件表面最为平滑。切削力经式(1)计算分别为51.65N、48.24N、44.76N。分析主要是因为主轴转速增加会导致机床的振动加剧,引起刀具振动,然而铣削进给速度过大时也会导致刀具的温度增加,造成切削变形。因此随着切削速度增加,切削力虽有略微下降,但是仍然造成粗糙度略微增加。

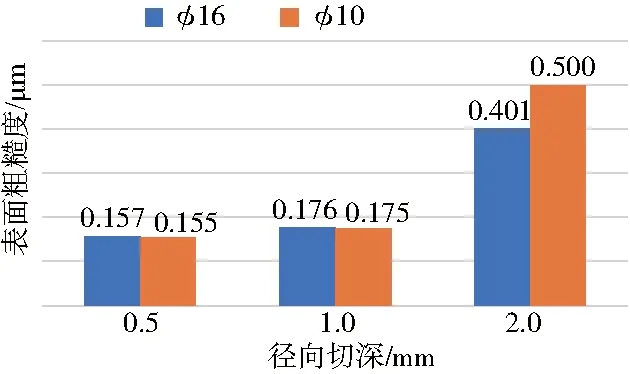

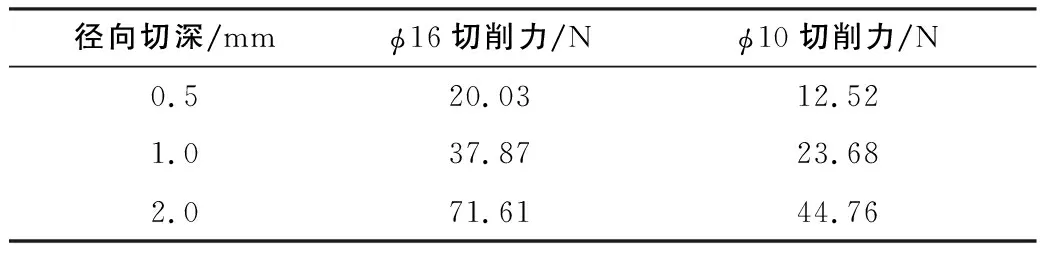

2.4 刀具对表面粗糙度的影响

本小节主要探讨刀具对表面粗糙度的影响。侧铣刀具均为硬质合金刀,直径分别为φ16R0和φ10R1。加工参数如表6所示,加工方式为顺铣。

由图6可知,当径向切深<1mm时,两种刀具加工出的表面粗糙度基本一致。然而,当切削深度达到2mm时,φ16刀具加工的表面粗糙度明显低于φ10,经计算切削力如表8所示。

图6 φ16R0和φ10R1顺铣不同径向切深表面粗糙度对比

表8 φ16及φ10切削力比较

从表8可知,φ16刀具的切削力明显高于φ10,表明φ16刀具有更大的切削力以及切削强度,同时随着径向切深的明显增加,φ16刀具加工出的表面粗糙度更低。

3 表面粗糙度与表面形貌的关系

根据前面的分析可知,顺铣加工表面粗糙度优于逆铣。这是由于顺铣加工作用在工件上的垂直切削分力总是压在工件上,有利于工件的紧固,不容易引起振动;而逆铣加工则恰恰相反,不利于工件的紧固,容易引起振动。同时在逆铣时,每个切削刃的切削厚度是从零逐渐增加至最大,而且切削刃并不是绝对锋利,因此在铣削过程中容易在工件表面上产生相对滑移,从而影响表面粗糙度。

研究学者发现,基于工程粗糙表面的微观形貌具有统计自相似分形的特征,分形几何学也可运用于金属材料表面的形貌研究[14]。同时,粗糙表面的分形参数与加工条件密切相关。

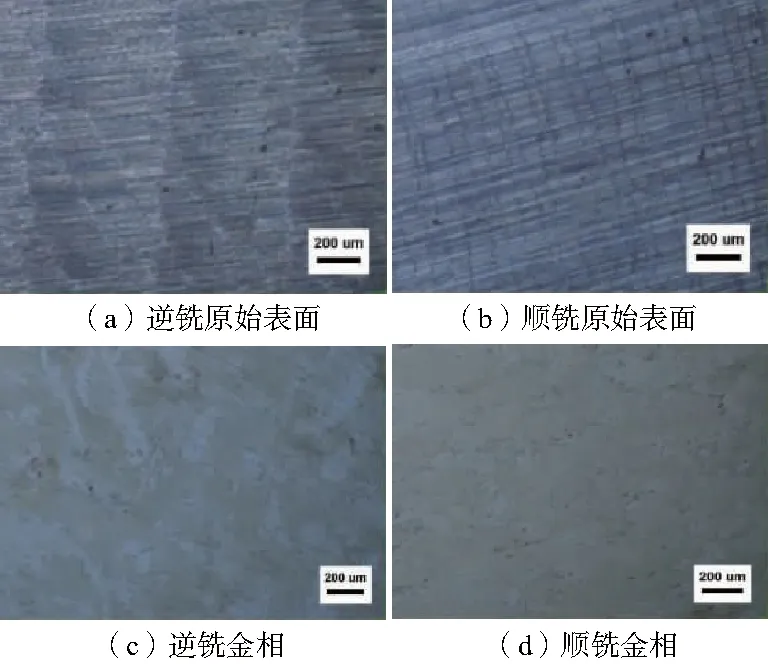

为了进一步讨论表面粗糙度和表面形貌的关系,将顺铣和逆铣后工件的原始表面拍摄微观照片,如图7所示。

图7 逆铣和顺铣表面微观形貌

由图7(a)、图7(b)分析可知,逆铣工件的表面波纹歪曲,波纹宽度约500μm,并且波纹间有明显凸起的棱边;而顺铣工件的表面波纹较平直,间隔明显变窄,平均宽度约89.5μm。从图7(c)、图7(d)可知,顺铣工件的晶粒组织分布更加均匀、整齐,并且其中黑色的弥散相分布也更加均匀和统一。表明顺铣加工出的工件微观组织更好。

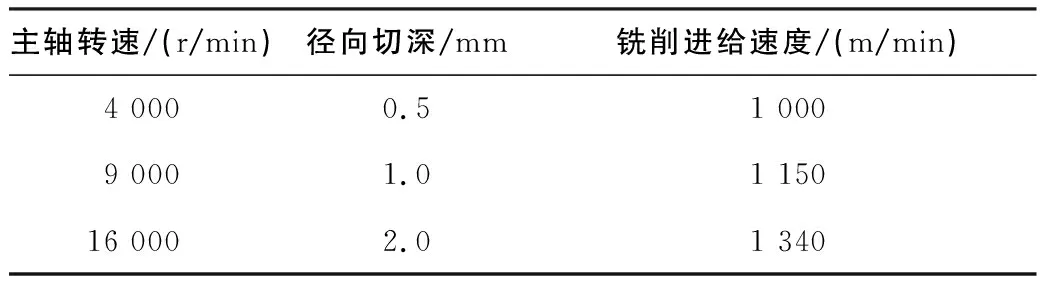

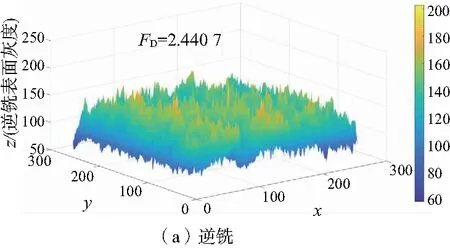

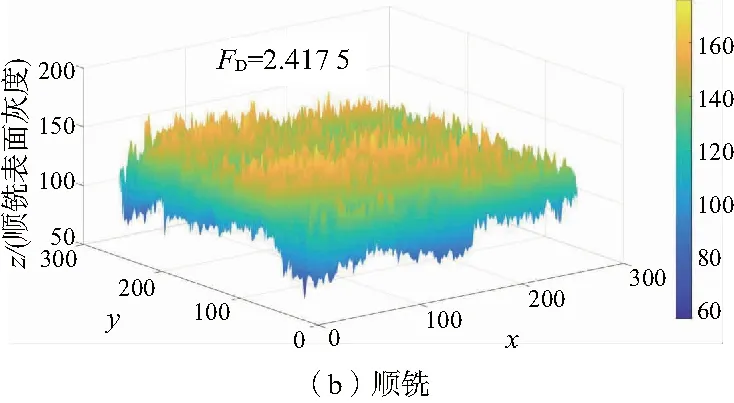

图8展示出了逆铣和顺铣的图像灰度。从图中可以看出,逆铣加工的表面尖峰有明显的高低差异,在整个平面上某些固定间距的位置峰值明显偏高,而其余位置由于峰谷较低所以未显示出明显粗糙表面。而顺铣加工的表面,表面峰尖基本处于同一位置,表明整个表面粗糙情况基本一致,并且整体峰值偏低,故而说明顺铣加工表面粗糙度更低。

图8 逆铣及顺铣加工表面图像灰度值及盒维数

为了进一步说明表面粗糙的程度,对顺铣及逆铣图像进行灰度分析,即:把图像放在在xOy平面上,像素的灰度值作为z轴上的值。灰度值能够体现出加工表面的粗糙情况,不过曲面的复杂程度仍未能体现出来,由于这些灰度峰体现出分形结构的自相似性,因此可以采用分形维数来衡量图像灰度的复杂程度,也就是图像灰度曲面的复杂性分形维数越高代表曲面越复杂,图像也越粗糙。公式(2)为分形维数的计算公式[15]。

(2)

4 结语

本文围绕主轴转速、径向铣削深度、铣削进给速度以及刀具参数、加工方式等切削参数分析了不同参数对表面粗糙度的影响规律,并对比了顺铣和逆铣加工件的表面形貌及表面灰度。主要结论如下:

1)表面粗糙度随主轴转速的增加呈现先降低后升高的趋势,主轴转速为9 000 r/min时,Ra最低为0.169μm;表面粗糙度随径向切深的增加而降低,切深0.5mm时,Ra最低为0.155μm;随着切削进给速度的增加,切削力的波动造成表面粗糙度变化趋势不稳定,进给速度为1 150m/min时,Ra最低,为0.17μm;

2)仅考虑刀具时,φ16刀具的切削力明显高于φ10的,且切削强度和径向切深更大,切深1.0mm以下时两者表面粗糙度基本一致,切深2.0mm时φ16加工表面粗糙度最低,为0.401μm;

3)通过对被加工件表面形貌和表面灰度的分析可知,逆铣和顺铣的分形维数分别为2.440 7和2.417 5,即逆铣加工的曲面更为复杂,顺铣表面更平滑,其结论和表面粗糙度的实测值完全一致。