大尺寸结构钢胀筒压溃吸能的研究

张松,冯胜全,黄建新

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

常见的结构压溃吸能方式主要有刨削式、收缩式、折叠式和胀筒式等四种形式。这些吸能结构在汽车、航空航天、高速列车等领域已经得到广泛应用。通过结构的变形、相互作用等形式来吸收碰撞时的能量,从而起到对驾乘人员的保护作用。

对于胀筒式压溃吸能结构,JE W[1]第一次提出采用刚性锥形压头置于金属管中作为飞行器软着陆系统缓冲器。为了更好地理解这种缓冲器的性能,就必须研究它的变形机理以及圆管膨胀时的吸能特性。卢险峰等[2]利用主应力法综合考虑扩口变形过程中多个影响因素,推导出一组锥形模扩口成形力计算的理论公式。LU Y H[3]在研究中给出了管扩径比、管端向下比和管端应变比随扩径过程中压头行程和速度理论表达式。AlMEIDA B P P等[4]研究了界面摩擦对材料流动的影响以及材料损伤和应变路径对断裂、起皱和局部屈曲的影响。罗昌杰等[5]通过试验方法研究了薄壁铝管在准静态作用下的吸能特性,分析其工作过程中的变形机理,并提出用预处理方法来提高缓冲器的理想吸能效率,减小缓冲力波动。马彦婷[6]在研究胀筒压溃吸能结构参数的同时,提出了胀筒缓冲器的优化设计方向。也有多位学者采用数值模拟方法研究了薄壁方管和圆管在轴向载荷、侧向载荷作用下的塑性膨胀吸能特性[7-10]。文献[11-12]尝试采用特殊的压模结构,使得薄壁圆管在轴向载荷作用下,发生膨胀-劈裂组合变形,进一步提高缓冲器的吸能能力。

前人大多研究铝合金等材料的小尺寸胀筒结构吸能特性,其吸能效率高,功量曲线饱满。本文将对30CrMnSiA材料的大尺寸胀筒结构进行准静态压缩试验和有限元仿真,对胀筒结构压溃吸能能力进行研究。后续将采用胀筒压溃结构替代传统双腔油气式缓冲器的高压腔。这对后续研究和发展新型油气+胀筒串联式压溃吸能抗坠毁起落架具有重要意义和实用价值。

1 试验设计

1.1 胀筒结构压溃吸能结构

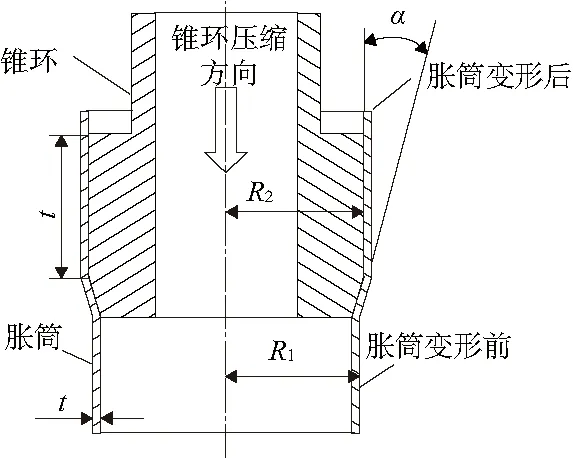

胀筒式结构压溃吸能结构是依靠扩径变形过程中的弹塑性变形和摩擦来吸收冲击能量的。图1为该结构的工作原理图。当外部输入的冲击载荷超过缓冲器的设计阈值时,由于锥环的大端外径大于胀环下端的内径,在锥环进入胀环时会出现扩径现象,外部输入的冲击能量转换为胀环材料的弹塑性变形及组件之间的摩擦热能,从而达到缓冲吸能的目的[5]。

图1 胀筒压溃吸能结构原理图

根据文献[2-13]可得,未考虑定径长度,压溃缓冲力表达式为

P=1.15KπR1t(1+μcot∂)cos∂·[

(1-2n)·

(1)

式中:R1、R2分别为扩径前、后胀筒的中径;t为胀筒壁厚;∂为胀筒的半锥角;ke为扩径系数,ke=R2/R1;μ为摩擦系数;K为材料的强度系数;n为材料硬化指数。

根据文献[14]考虑定径长,压溃缓冲力表达式为

P=2.3πσsBR1t

(2)

式中

其中:σs为30CrMNSiA材料的屈服强度;l为定径段长度。

1.2 试验准备

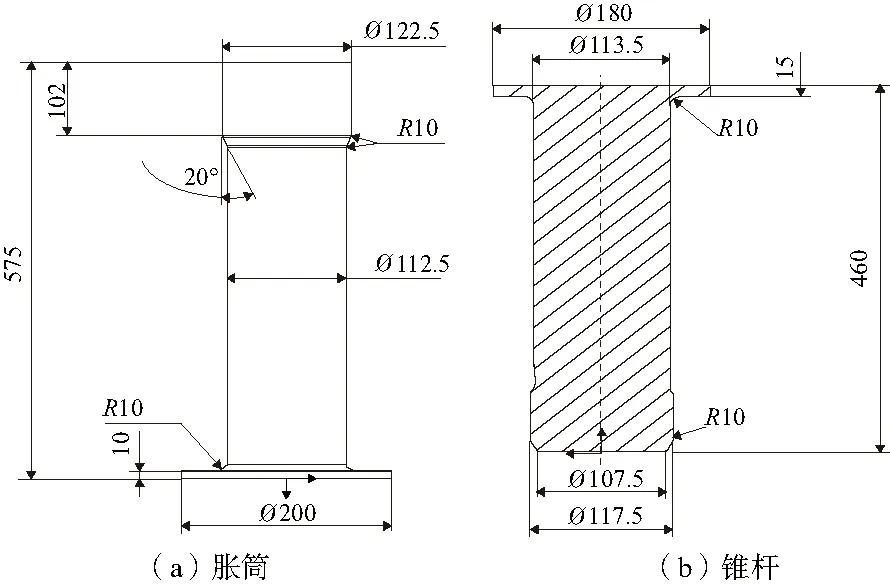

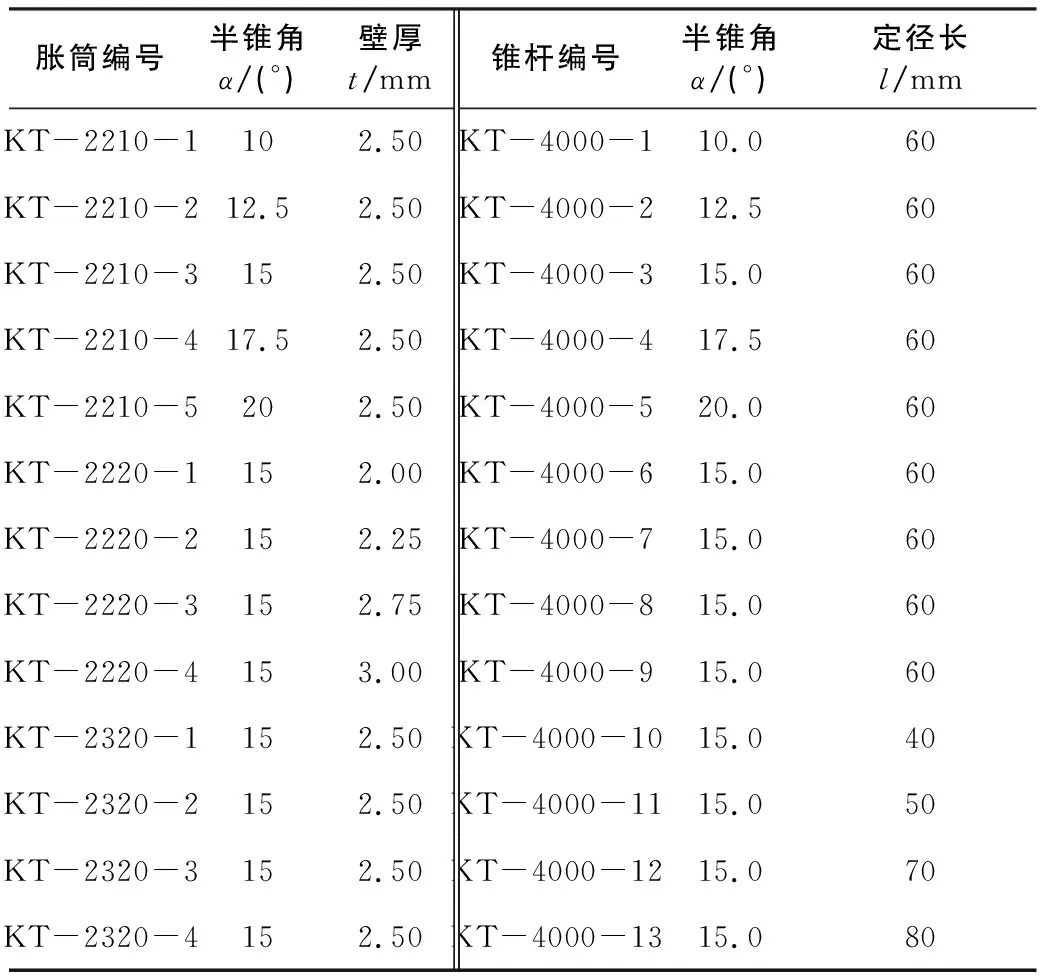

根据胀筒扩径原理以及上述两种理论计算方法,影响胀筒轴向载荷的主要因素有胀筒的壁厚、初始直径、扩后直径、胀筒的半锥角、定经段长度以及材料的摩擦系数、屈服极限等。本文将选取半锥角、壁厚、定径长3个因素进行研究。试验所用的胀筒结构模型及主要尺寸如图2所示,胀筒材料选取飞机制造业中使用最广泛的一种调制钢30CrMnSiA,材料基本参数如表1所示。胀筒结构变形前中径R1=55mm,变形后中径R2=60mm,采用控制变量法,分别对壁厚从2mm~3mm、半锥角从10°~20°、定径段长度从40mm~80mm进行准静态压缩试验。试验件的具体变化参数如表2所示。

图2 试验结构的主要尺寸

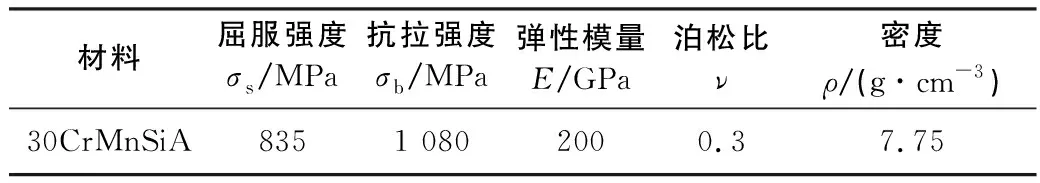

表1 30CrMnSiA材料参数表

表2 试验件明细表

2 试验

对胀筒式压溃吸能结构进行压缩试验研究,主要研究其在准静态压缩条件下的缓冲性能。所有试验均在室温20 ℃、相对湿度50%的条件下进行,在静压曲线试验台上以3mm/min的稳态压缩速度完成。

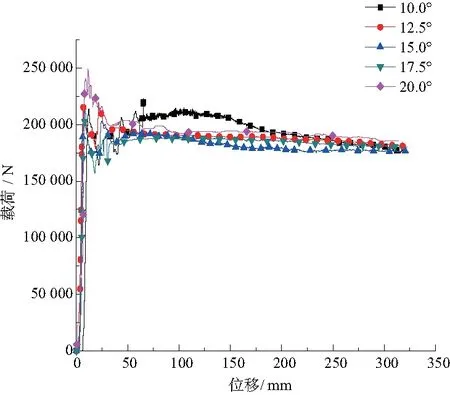

2.1 半锥角影响因素试验

半锥角影响因素试验分别完成了10.0°、12.5°、15.0°、17.5°、20.0° 5种不同半锥角胀筒的扩径试验,试验件的其他尺寸参数见图2及表2。图3为半锥角20°的胀筒结构的压缩过程。图4给出了不同半锥角的胀筒结构在准静态压缩下的载荷-位移曲线。从载荷-位移曲线可以看出,当锥杆下部初次接触胀筒待变形区时,载荷迅速增加达到一个峰值,随着锥杆的侵入,变形量的增加,载荷逐渐减小,然后达到一个稳定水平,出现一个平台区,载荷波动较小,可以有效吸能,使被保护的对象得到有效保护。

图3 胀筒结构的压溃过程

图4 不同半锥角胀筒扩径试验曲线

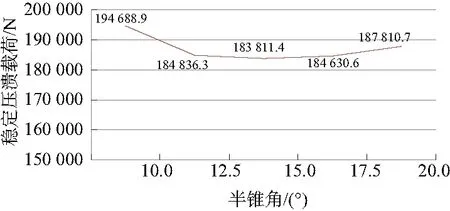

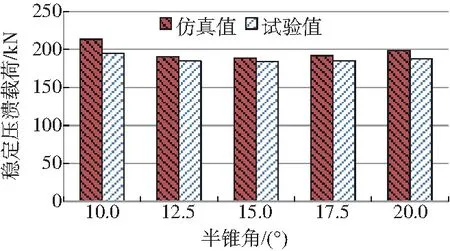

前文分析过,胀筒压溃结构吸能缓冲器缓冲力的主要来源是胀筒弹塑性变形产生的扩径力以及锥杆和胀筒之间接触产生的摩擦力。在参数不同的情况下,有些是扩径力起到主导作用,另一些是摩擦力起到主导作用。在半锥角不同的情况下,变径段长度发生变化,导致接触面积发生变化,接触面积与半锥角呈负相关关系,半锥角越小,接触面积越大。如图5所示,半锥角在15.0°、17.5°、20.0°时,压溃载荷随半锥角的增加而缓慢增大,可见此时扩径力为主导因素;半锥角为10.0°时接触面积最大,稳定压溃载荷也明显偏大,可见此时压溃载荷由摩擦力占主导作用,但整体上在10.0°~20.0°小范围内,半锥角变化对压溃载荷的影响较小。

图5 不同半锥角胀筒稳定压溃载荷变化图

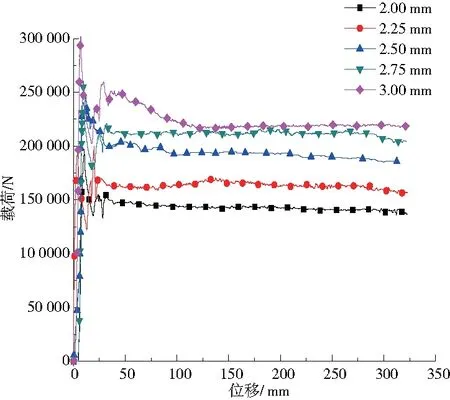

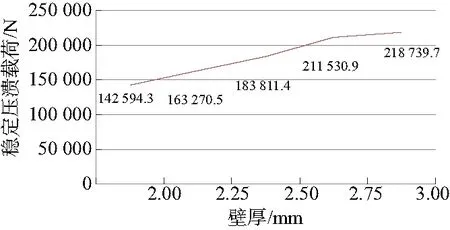

2.2 壁厚影响因素试验

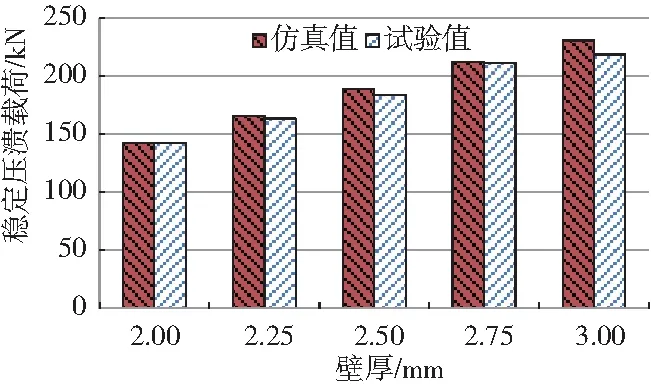

壁厚影响因素试验分别完成了2.00mm、2.25mm、2.50mm、2.75mm和3.00mm 5种不同壁厚胀筒的扩径试验,试验件的其他尺寸参数见图2及表2。图6给出了不同壁厚的胀筒结构在准静态压缩下的载荷-位移曲线。如图7所示,随着胀筒厚度的增加,相同的扩径量下,扩径材料增多,于是胀筒的压溃载荷也随之增大。当胀筒壁厚从2.00mm增加到2.75mm的过程中,胀环的压溃载荷呈线性上升趋势。当胀筒壁厚从2.75mm增加到3.00mm时,压溃载荷的增幅较小。这可根据金属弹塑性理论对此作出解释,当胀筒扩径导致材料的应变增大到一定程度,应力超过σb点后,金属将由均匀塑性变形转向局部集中塑性变形,应力开始下降,导致压溃载荷增幅减缓。

图6 不同壁厚胀筒扩径试验曲线

图7 不同壁厚胀筒稳定压溃载荷变化图

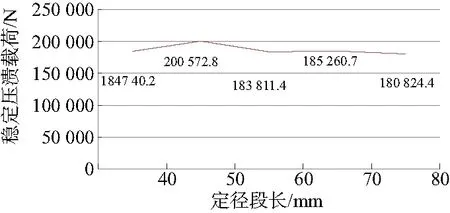

2.3 定径长影响因素试验

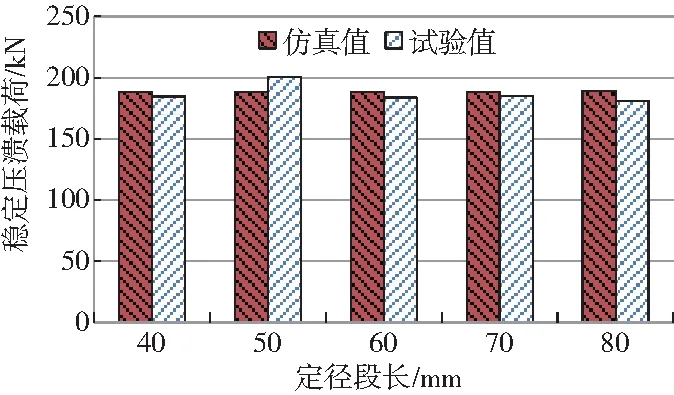

定径段长度影响因素试验分别完成了40mm、50mm、60mm、70mm、80mm 5种不同定径长度胀筒的扩径试验,试验件的其他尺寸参数见图2及表2。图8给出了不同定径长的胀筒结构在准静态压缩下的载荷-位移曲线。图9展示了胀筒稳定压溃载荷随定径长变化的变化趋势,从趋势上看,稳定载荷基本相同。该趋势是由于半锥角的存在,锥杆变径带和定径带过渡段存在局部几何突变,金属材料的塑性形变在此处不会完全贴合锥杆的外表面,导致胀筒的实际扩径量会略大于设计扩径量。因此定径带的外表面几乎不会与胀筒的内壁接触,即定径带的长度对压溃载荷的影响不大。但定径长过小易失稳导致初始压溃载荷偏大。在设计过程中只要保证定径带长度满足强度要求且不发生失稳情况即可。

图8 不同定径长胀筒扩径试验曲线

图9 不同定径长胀筒稳定压溃载荷变化图

3 有限元模拟

3.1 模型建立

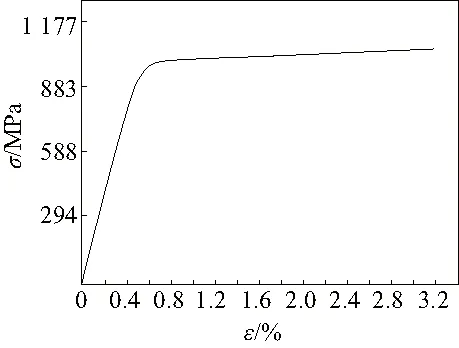

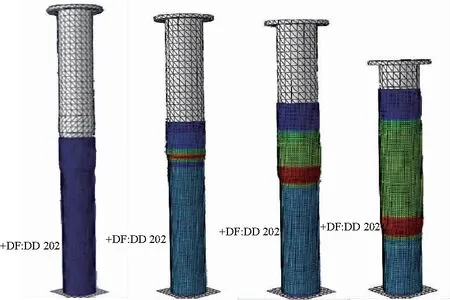

模拟实验采用ABAQUS/Standard有限元分析,模型中胀筒结构采用三维可变形壳单元,锥杆为三维实体单元,本文不考虑其变形,在相互作用中将锥杆赋予刚体约束,下底板采用离散刚体。材料属性中输入表1中相关的密度、弹性属性,塑性数据,按图10[15]进行相应处理。分析步中建立一个静力通用分析步。相互作用环节,胀筒与锥杆之间设置面面接触,接触属性法向行为设为硬接触,切向行为摩擦为罚摩擦,摩擦系数取0.18。同时胀筒在变形过程中存在自接触现象,对胀筒自身设置一个自接触,接触属性同上。胀筒下端与下底板之间设置绑定约束,防止胀筒在压缩过程中发生侧向位移。约束和加载方式:选择下底板的刚体参考点,约束全部自由度,约束锥杆的2个平动自由度和3个转动自由度,同时给一个向下400mm的位移约束,确保锥杆可以垂直下压。三维壳体的网格划分选用S4R单元,锥杆的网格划分选用C3D10单元,下底板的网格划分选用R3D4单元。网格划分完成后,对网格进行质量检查,有限元模型如图11所示。

图10 30CrMnSiA材料压缩应力-应变曲线

图11 胀筒压溃吸能结构的有限元模型

3.2 胀筒结构压溃结果分析

如图12所示,锥杆缓慢下压,锥杆的下端先与胀筒的导向部分接触,随后锥杆的定径段进入胀筒,胀筒受到挤压,接触位置应力达到屈服强度,发生塑性变形。

图12 胀筒压溃吸能结构压溃过程及应力变化

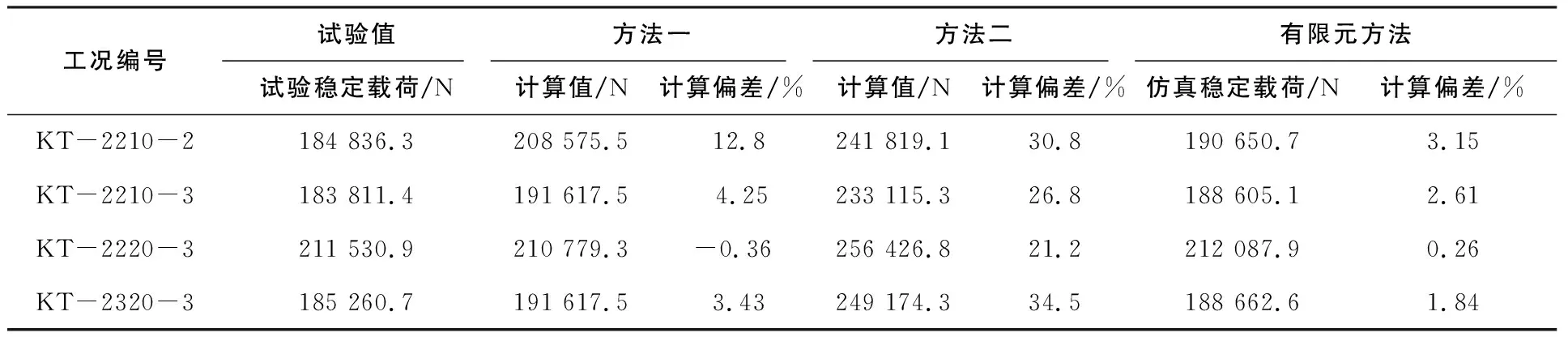

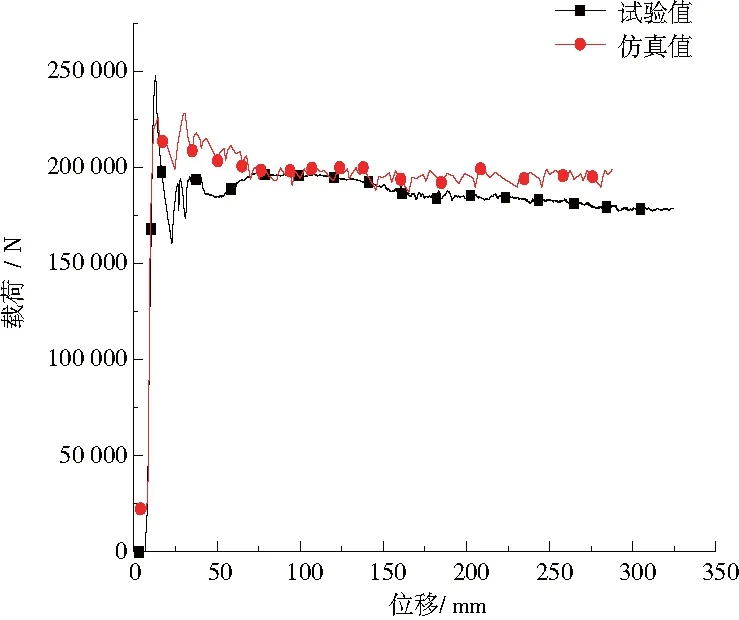

对上述扩径前中径为55mm,扩径后中径为60mm的胀筒,选取KT-2210-2、KT-2210-3、KT-2220-3、KT-2320-3四组工况代入1.1中式(1)、式(2)进行理论计算,并将计算结果、仿真结果与试验结果进行对比,结果如表3所示。同时还选取了编号KT-2320-3胀筒和编号KT-4000-12锥杆试验压溃载荷-位移曲线和仿真压溃载荷-位移曲线进行对比,结果如图13所示。仿真得到的曲线变化趋势与试验曲线相近,载荷先快速增加达到一个峰值,随后载荷逐渐减小,达到一个较为稳定的水平,出现一个平台区。

表3 理论计算与仿真、试验结果对比

图13 试验与仿真载荷-位移曲线对比

综合对比表3和图13数据,本文所建立的大尺寸胀筒压溃吸能结构有限元模型仿真计算结果与方法一理论计算结果和试验实测结果的契合度都比较高,说明了建模的正确性。但根据方法二,考虑定径段长度时,扩径成形力计算结果与试验值偏差普遍超过20%。分析其原因是因为该方法推导的计算公式只适用于小半锥角的情况。通过仿真绘制胀筒上节点轨迹,发现由于较大半锥角的存在,胀筒实际扩径量略大于设计值,导致锥杆的定径段外表面不会完全接触胀筒内壁。在此基础上,本文做了半锥角为5°情况下的有限元仿真,结果稳定压溃载荷约为341 930.24N,而用方法二计算得到的扩径力为307 535.27N,二者的偏差为10.06%。综合对比仿真数据和试验数据,仿真数据一般略大于试验数据,故该计算值与真实试验值的偏差应该<10%。综上所述,在本文研究的半锥角范围内,定径段的长度对压溃载荷的影响不大。

最后,给出所有仿真和试验胀筒扩径稳定压溃载荷对比图(图14-图16),仿真结果和试验值之间的偏差都控制在10%以内,符合工程标准。

图14 半锥角影响因素试验与仿真载荷对比

图15 壁厚影响因素试验与仿真载荷对比

图16 定径长影响因素试验与仿真载荷对比

4 动态冲击下的吸能研究

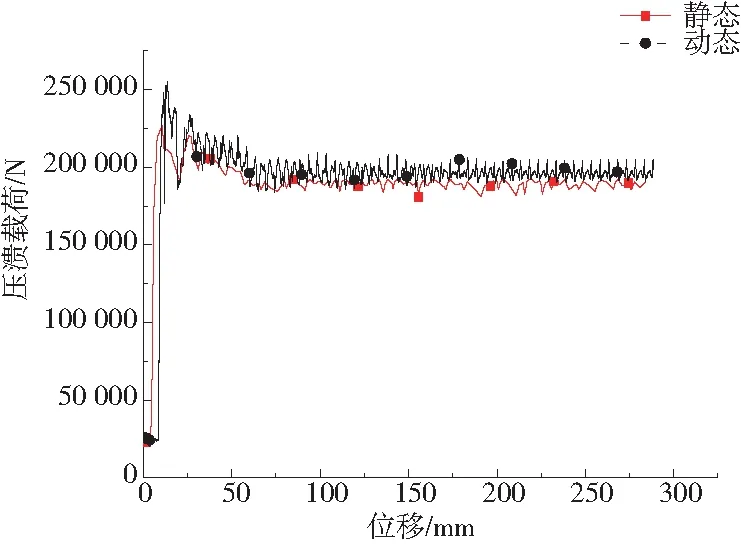

作为起落架抗坠毁部段结构,胀筒结构主要承受冲击载荷,有学者做过相关研究[16],证明薄壁管压溃扩径的缓冲力对压溃速度不敏感。本文在此基础上,对编号为KT-2010-3的胀筒,采用ABAQUS/Explicit建立动态仿真模型,在10m/s的速度冲击下,压溃载荷位移曲线如图17所示,与静态条件相比,二者的变化趋势基本一致,稳定压溃载荷相差在1.8%左右。因此可用准静态压溃的试验值进行动态压溃情况分析。

图17 动静态仿真下胀筒载荷-位移曲线对比图

5 结语

本文通过试验研究了大尺寸结构钢胀筒压溃吸能结构的性能,采用控制变量法研究了半锥角、壁厚以及定径段长度3个因素对胀筒压溃吸能效果的影响,并给出了合理的理论解释。文中还建立了胀筒压溃吸能结构的有限元模型,其仿真计算结果与试验结果基本吻合,对后期胀筒结构力学性能研究和结构优化设计有着积极的作用。本文的研究对压溃式吸能抗坠毁起落架的设计以及结构参数选取具有一定的参考价值和指导意义。