基于深度置信网络的机械加工故障诊断系统设计

张蜀红

(新疆轻工职业技术学院, 机械技术分院, 新疆, 乌鲁木齐 830021)

0 引言

在机械加工过程中,很容易出现故障,如何实现机械加工过程中的故障诊断具有重要的意义。传统技术通常提取振动信息,进而分析故障信息,这种方法原始,技术落后,不仅效率低下,准确率也很低。

随着人工智能技术的飞速发展,该技术也逐步渗透到机械加工技术领域中,文献[1]利用设备的振动信息,通过设计硬件技术,实现数据信息的采集,然后将所采集到的数据信息,以以太网的形式传递,在远程管理处理中心,实现数据的存储和故障诊断,虽然该技术也能够实现故障诊断,但是方法并没有提及数据是如何加工的,无法从获取的宏观数据信息获取微观含义。文献[2]采用BP神经网络算法模型,实现数据样本的训练和计算,该方法通过数据样本的训练,提高了预测机床主轴轴心偏转的能力,但面对复杂数据信息时,数据评估能力差,效率低,耗费的时间长。文献[3]采用了深度置信网络方法对自身特征进行提取,根据提取的故障诊断信号进行误差诊断,但是准确率不高,速度低,不具有加速功能。针对上述技术的不足,本研究采用深度置信网络的方式实现机械加工的故障诊断,大大提高了诊断精度,下文对该技术的主要内容进行说明。

1 故障诊断架构设计

本研究的创新点如下。

(1) 利用B/S架构的物联网技术优势,设计了能够实现远程、在线的故障诊断系统,使得用户能够即时、在线实现机械加工的故障信息采集、加工和应用,提高了机械加工故障的诊断能力。

(2) 采用改进的深度置信网络(Deep Belief Networks简称DBN)学习算法,采用分布式网络设计的模式,该算法融合了机械加工信息过程中的故障特征提取和故障诊断,提高了诊断精度。

(3) 在DBN学习算法网络中融入加速器,提高了DBN学习算法模型的计算速度。

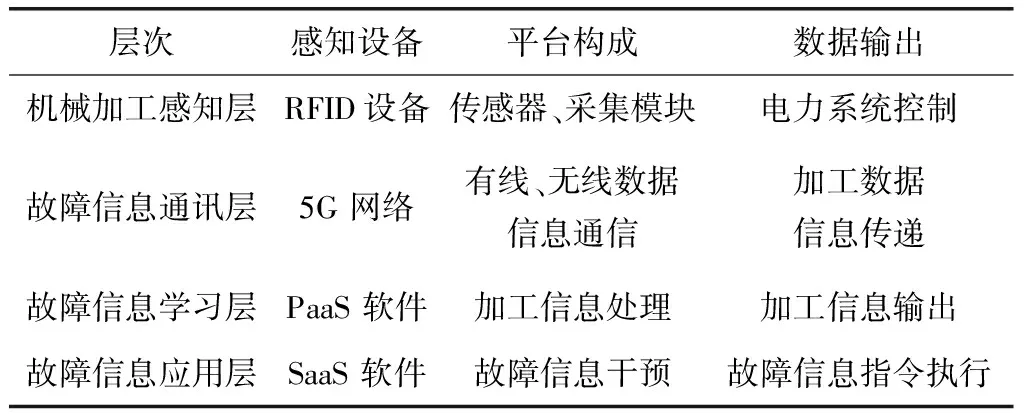

本研究的故障诊断架构模型如图1所示。在图1的架构设计中,包括机械设备加工层、故障信息采集层、故障信息学习层和故障信息应用层[4]。其中物联网设置参数如表1所示。

图1 故障诊断架构示意图

表1 物联网组网架构参数表

通过表1的设置,各种机械设备在加工过程中能够输出不同类型的数据信息,比如火花、短路、缺油、过磨损、温度过高、加工中断等。这些加工信息通过各种方式被采集,比如传感器、采集模块、数据采集电路等不同的感测装置。这些装置将采集到的数据信息物联网系统传递到上一层,通过故障信息学习进行学习和训练,在改进型DBN学习算法模型中,将采集到的机械加工宏观数据量信息转换为数字量信息,实现高纬度复杂数据的低纬度转换,提高了信息加工的能力[5]。根据改进型DBN学习算法模型的学习情况,将学习结果输出到用户,采用适当的举措,以控制加工过程中的异常事故,从而提高了机械加工的应用能力[6]。下文对DBN深度学习算法模型进行说明。

2 具有加速功能的DBN深度学习算法模型

本研究与常规技术区别在于,在DBN深度学习算法模型中加入了加速学习器,提高了DBN深度学习算法模型学习和训练效率。

2.1 加速器设计

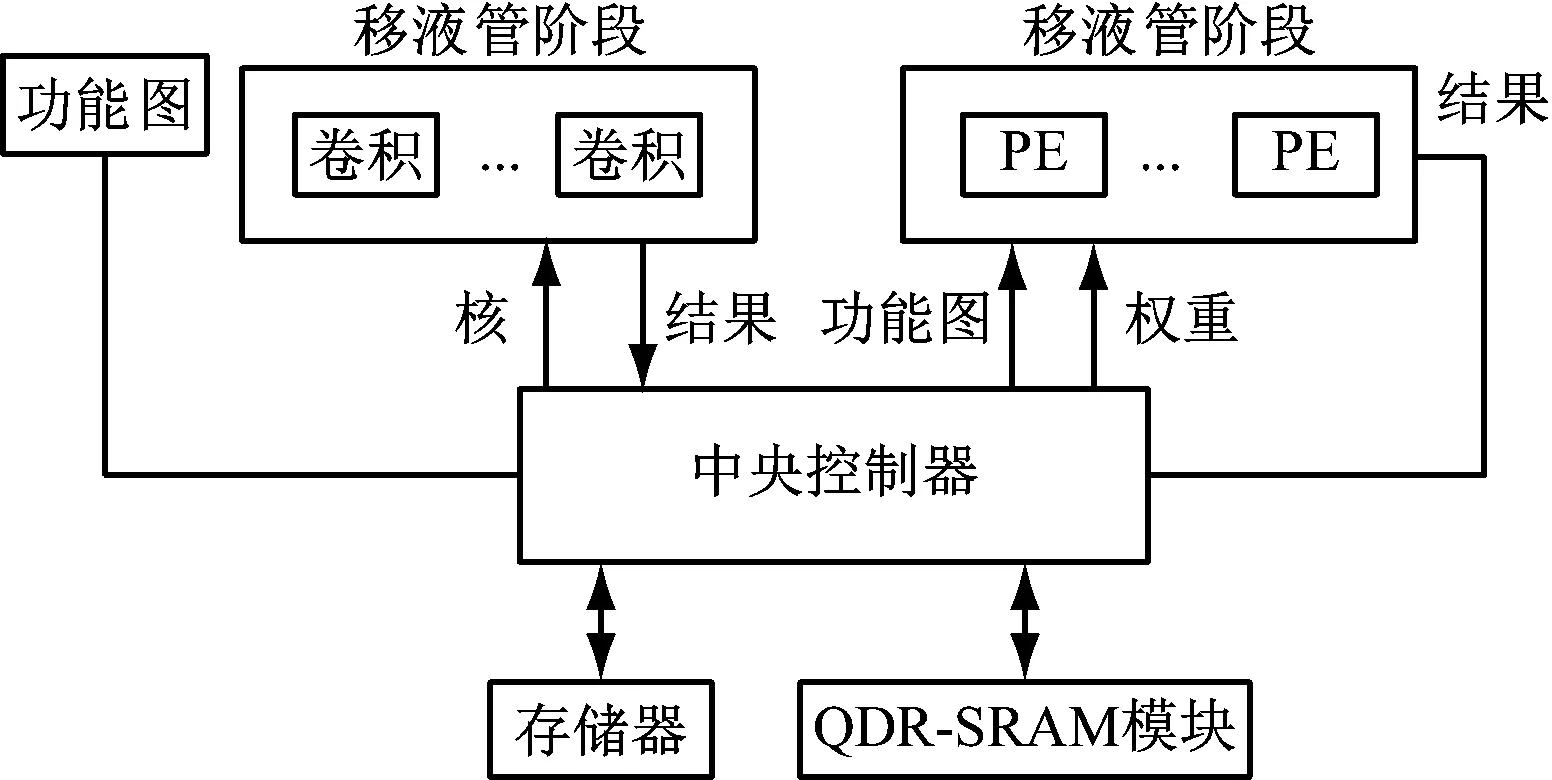

在本研究中,加速器在结构上包括对加速信息进行控制的控制层、对输入信息进行计算的卷积层和对计算结果进行输出的输出层[7],其逻辑性功能架构如图2所示。

在图2的设计中,加速器通过中央控制器控制,在结构组成上,其包含有数据控制单元、通信交互单元、控制存储器的控制单元、对输入的数据信息进行特征计算的计算控制模块。在本研究中,还包括卷积控制模块,该模块能够实现数据的卷积计算、池化计算以及数据卷积激活等[8]。本研究的工作原理主要为:在中央控制器的控制下,选择适当的数据通信协议,实现数据信息的交互和通信,然后将输入端输入的数据信息传递到存储器进行数据存储,然后在中央控制器的作用下进行卷积计算,卷积计算直接决定了加速器的加速程度。当完成卷积计算后,在中央控制器的作用下进行各层之间的连接计算[9]。在该过程中,可以根据加速的需求,进行置信度计算。在设计中,加速程度与外设硬件设备之间的关系表如表2所示。

图2 加速器逻辑性功能架构示意图

表2 对比示意表

在表2中,通过该硬件设置,能够实现深度置信网络模型的加速计算,加速程度以及深度置信网络模型的卷积计算均与该硬件资源有关。在本研究设计设计中,还采用16位点位的数据格式,该格式能够实现图像输入数据的各种调整[10]。结合该技术,下面对深度置信网络模型进行设计。

2.2 新型DBN深度学习算法模型设计

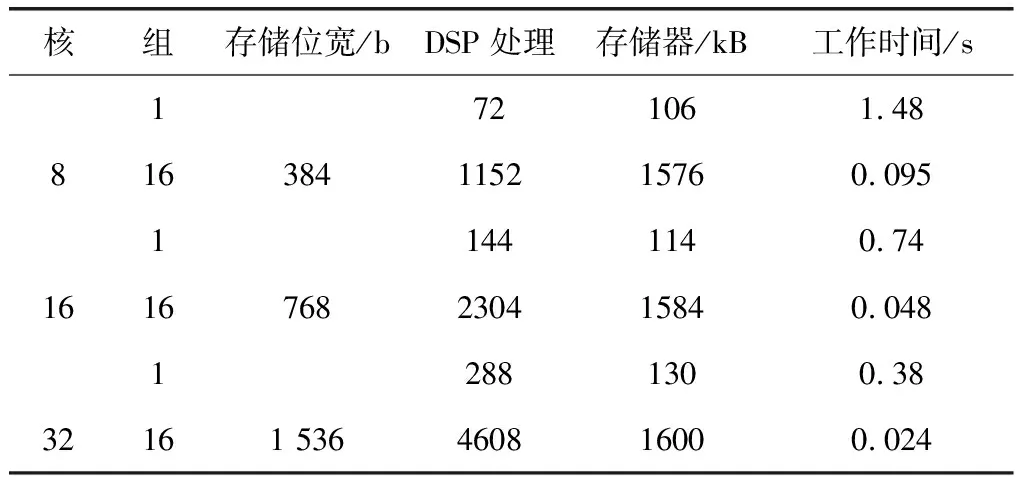

在本研究设计中,新型DBN深度学习算法模型的计算原理为:输入信息为采集到的机械加工数据信息,将采集到的多种机械加工数据模型输入新型DBN深度学习算法内,由于DBN深度学习算法模型内部包括了多个受限玻尔兹曼机(Restricted Boltzmann Machines,RBM),这些RBM互相叠加,通过多层RBM结构进而实现输入数据的维度转换,以将不容易分辨的宏观机械加工数据信息转换为微观数据分析量,从而提高机械加工数据信息分析的能力。在数据输出端,又利用了BP神经网络模型,通过反馈计算,进一步提高计算效率。新型DBN深度学习算法模型架构原理图如图3所示。

为了使本研究算法的技术原理更加容易了解,下面结合图3进行详细说明。图3中的x表示进行DBN深度学习的输入机械加工原始值,算法模型的隐层输入/输入值用字母hc表示,其中隐层的数量用c表示。通过CD-1算法完成RBM第一层的计算,在该数据模型中,为了提高数据计算的容积率,可以通过不同的方式进行映射,假设将第一层可视层用X表示,则DBN深度学习模型中的第一隐层h1可用W1;α1>来表示。输入完成后,则稳定好第一层,作为基准使用。该层具有固定数值的权重和偏移量,在该层的基础上,再输入第二层,然后将第二层的RBM数据模型叠放在第一层上,开始对第二层进行数据训练,然后将第三层叠放在第二层上,再将第四层叠放在第三层上,依次类推。直到放置完最后一层RBM数据模型。然后对每层的RBM数据模型进行计算,然后利用函数公式计算RBM数据模型中的各个元素。计算方法见式(1),

图3 新型DBN深度学习算法模型

(1)

通过式(1)的计算,然后将输出RBM数据模型的数据信息输入至BP神经网络模型的输入端。在调整RBM算法模型时,还可以进一步训练RBM模型的显示层,通过这种方式,能够对显性神经元和具有分类标签的神经元进行数据训练。最后一层的RBM算法模型hl+1层的数据参数可以用Wl+1;αl+1>表示,输出的数据信息可以表示为式(2):

hl+1=αl+(Wl)Tx

(2)

整个RBM算法模型完成后,则输出的网络数据结合可以为W1,W2,…,Wc;α1,α2,…,αc>。

RBM算法模型训练完毕后,则可以将输出信息输入至BP神经网络算法模型中,通过加速计算后,则可以提高整个算法模型的速度,通过初始化BP 网络权值参数[11],再启动BP神经网络算法模型对调整后的权值参数进行局部搜索,进而实现机械加工数据的计算,训练时间快,收敛时间短。

下面对上述算法进行验证。

3 试验结果与分析

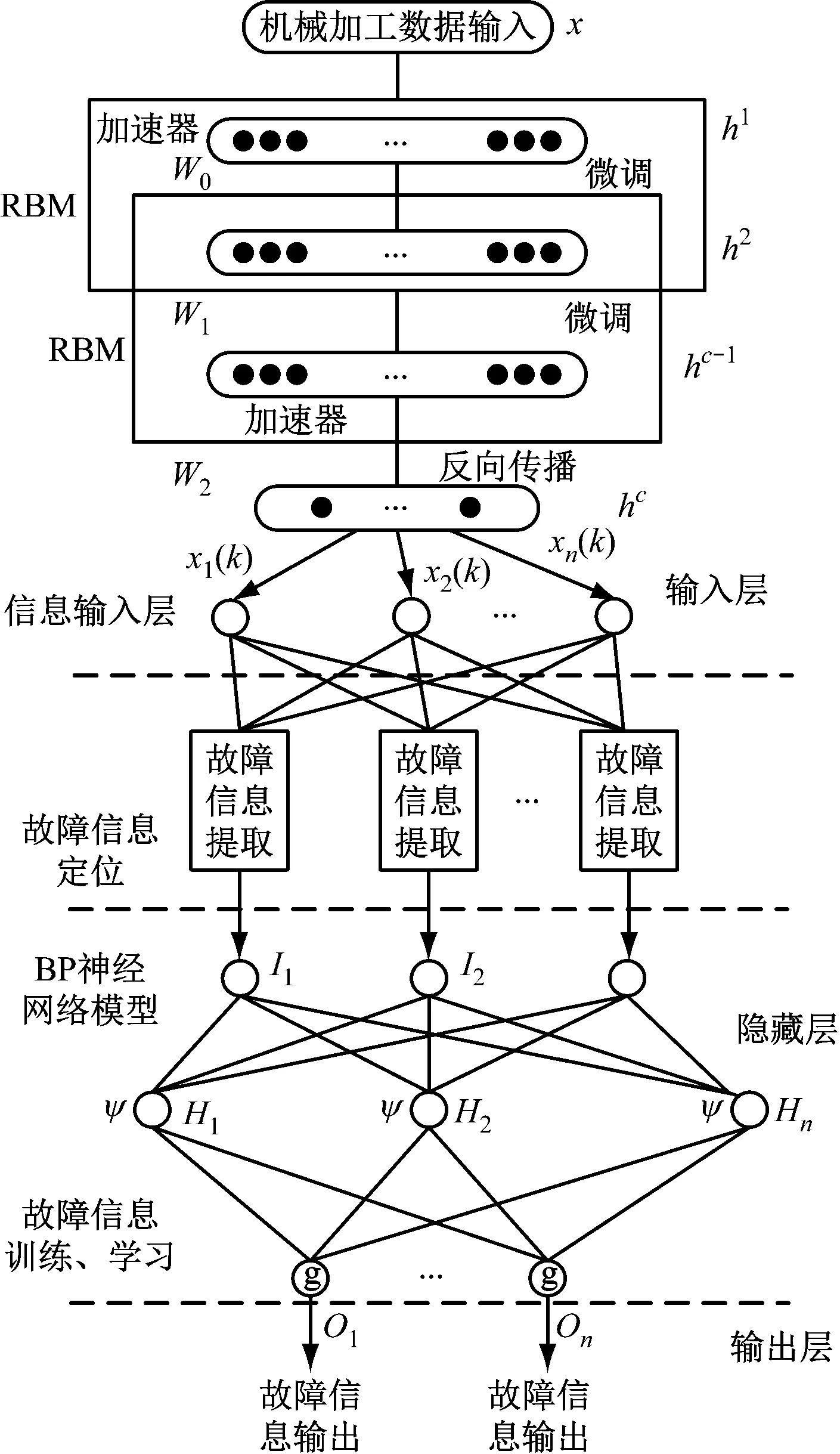

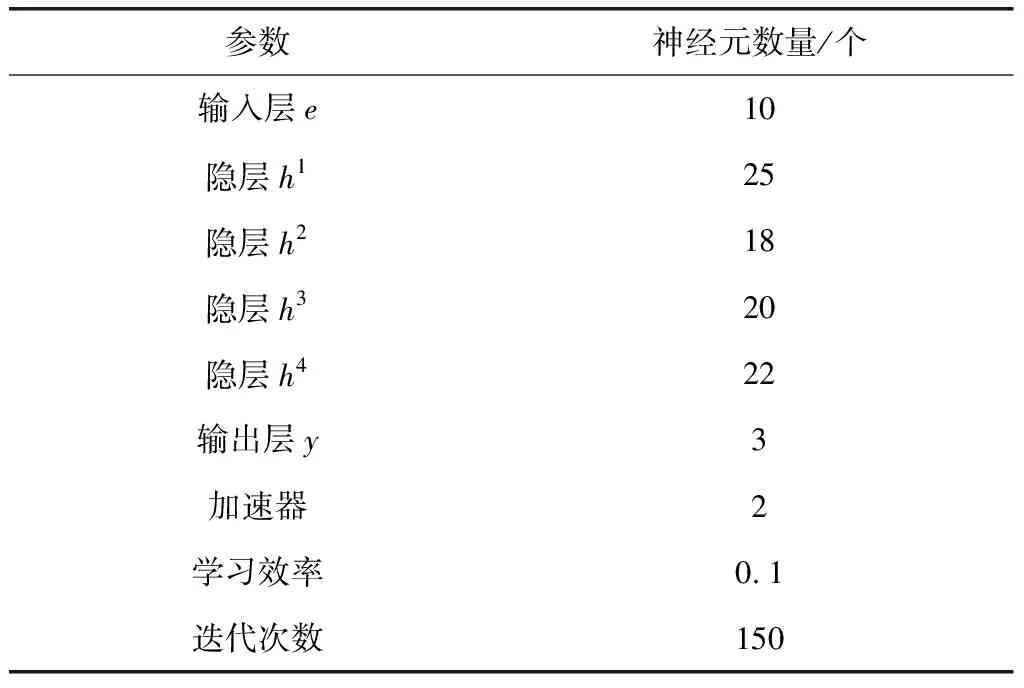

在试验时,采用的计算机为Microsoft Windows 2019,64位,采用的开发工具为Visual Studio 2019,OpenCV 3.0。计算机硬件环境为CPU:Inter(R)Core(TM)i7;主频为2.59 GHz;内存32G,通过MATLAB软件进行仿真。假设在某机械加工厂获取加工数据信息。通过将获取的数据信息进行初始化后,将未采用加速器的深度置信网络机械加工数据方法与采用本研究的算法的机械加工数据方法进行对比分析,观察新型算法模型的技术优势[12]。其中实验室环境下的构建示意图如图4所示。其中,新型DBN深度学习算法模型的参数如表3所示。

图4 试验设备及环境

表3 新型DBN深度学习算法模型参数信息表

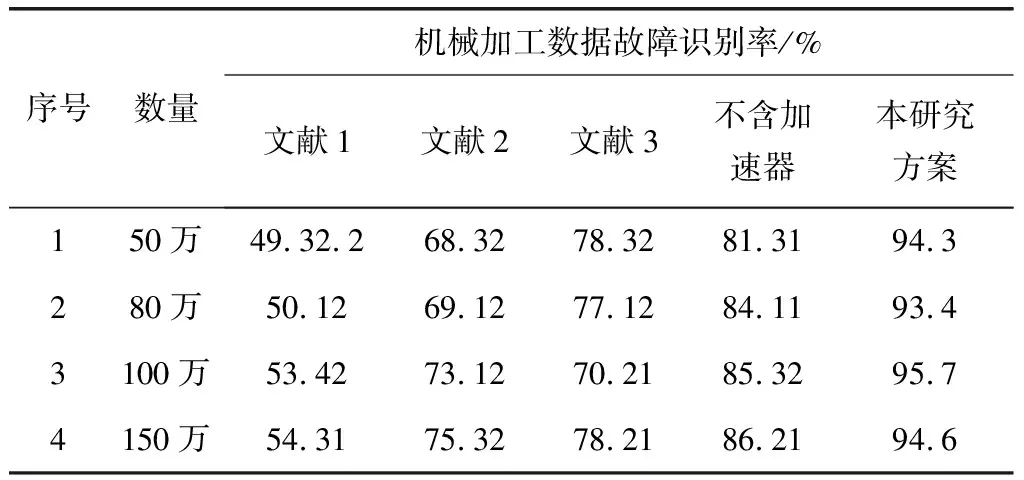

为了验证深度置信网络模型的技术优越性,分别在加工数据中选择4组不同的数据样本,其中第一组数据样本为50万个数据,第二组数据样本中有80万个数据,第三组数据样本中有100万个数据,第四组数据样本中有150万个数据样本。通过设置不同的数据样本,以使误差数据计算的更为透彻。然后采用文献[1]、文献[2]、文献[3]以及在本研究中未采用加速器的深度置信网络与本研究的方法进行对比分析,则训练的数据信息如表4所示。

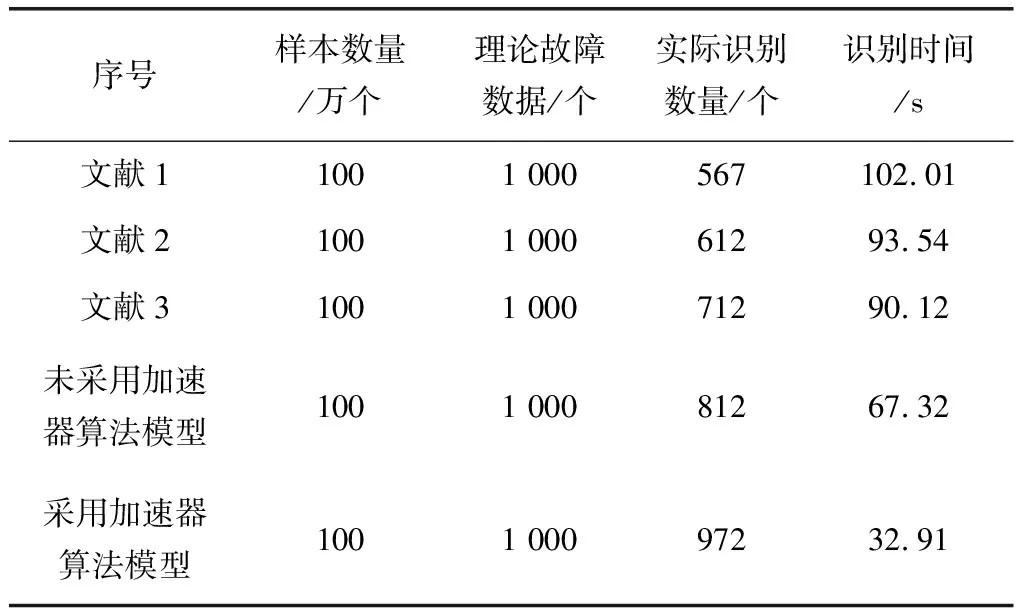

通过上述数据计算,分别在样本数据信息中人工设置几种故障数据,假设故障数据的数量为1000个。则识别出的故障数据集信息如表5所示。

通过上述计算,从数据上可以看到,本文研究的方法识别时间小,识别数量多。下面再通过误差进行计算,误差计算式为式(3),

表4 数据训练信息表

表5 故障数据集信息

(3)

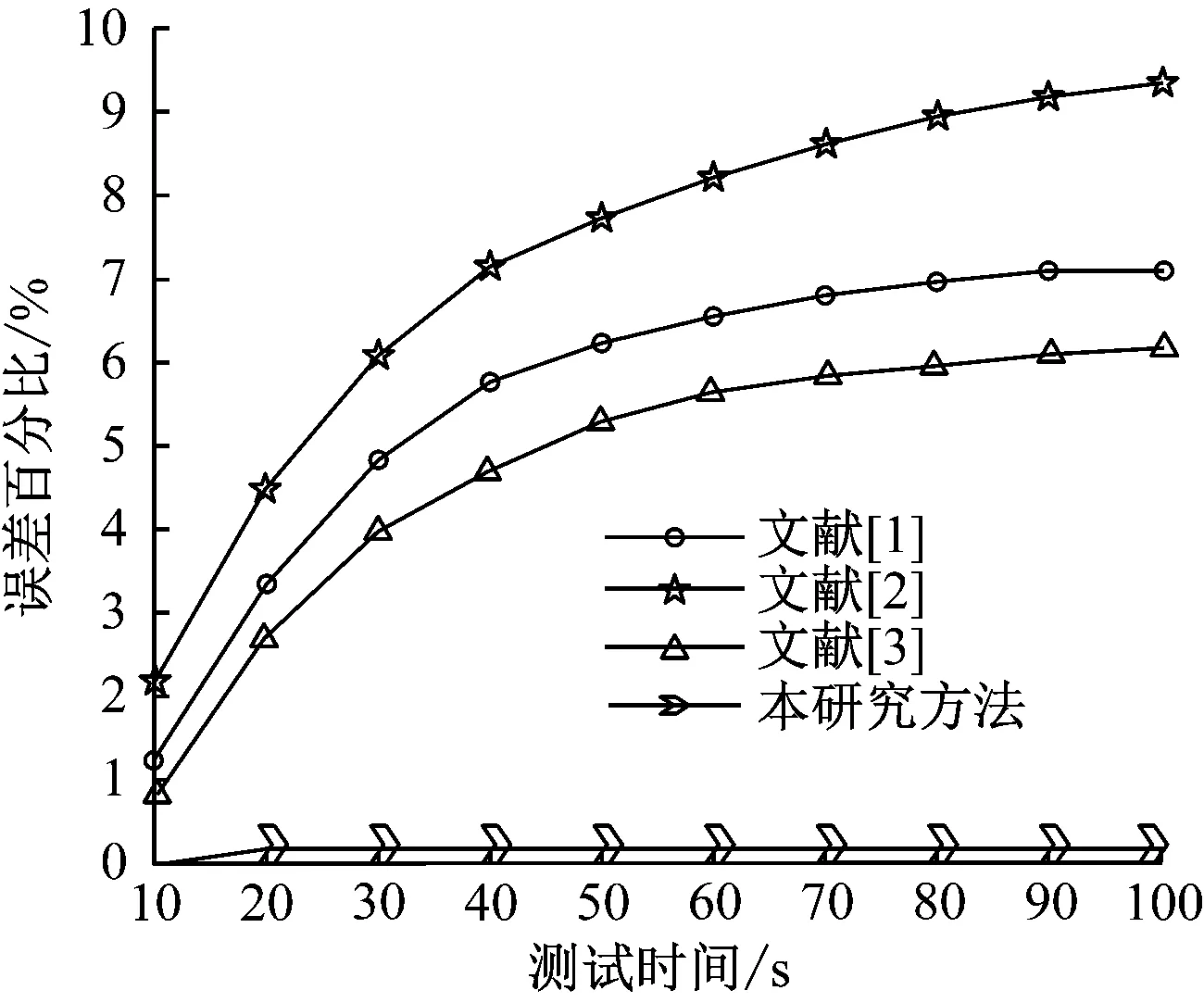

图5为通过将对比文献[1]、对比文献[2]和对比文献[3]与本研究的方法进行误差对分析。通过曲线图可以看到,本研究的方法误差最小。

图5 误差对比曲线图

4 总结

针对机械加工过程中存在的故障情况,本研究采用一种具有加工功能的故障误差诊断方法,通过设计具有加速器的深度置信网络模型,在中央控制器的控制下,实现数据控制单元、通信交互单元、存储器的控制,通过构建深度置信网络,实现层次的叠加和累计,最终通过BP神经网络模型实现机械加工故障诊断的输出。本研究的方法误差低,速度快,改变了传统模式的计算方法,在一定程度上具有技术进步性。但是本研究仍旧存在一些不足,比如,在何时启动加速程序,启动多久等问题,这些遗留问题需要进一步的研究和探讨。