自动检测平台精确引导系统标定方法及实现

夏志鹏,熊 芝,2,陈海林,周维虎,2,翟中生

(1.湖北工业大学机械工程学院,湖北武汉 430068;2.中国科学院微电子所,北京 100094;3.中核武汉核电运行技术股份有限公司,湖北武汉 430068)

0 引言

核反应堆压力容器是核电站的核心设备。由于核电站反应堆压力容器在制造过程中打磨或打磨不彻底,造成焊道间搭接局部产生夹渣缺陷,在核电站的检查大纲中要求定期对压力容器实施检测。进入在役阶段后,由于受核能辐照反应堆压力容器会存在很高的放射性,因此反应堆压力容器顶盖贯穿件的在役检验必须采用自动化检测的方式。现阶段的定位手段主要采取二维码辅助视觉定位。该定位方法定位效率和精度较低且要求操作者具有相关定位经验。

针对上述问题,本文在核反应堆容器检测平台即有的视觉定位系统上进行改进,研究了一套基于双目视觉结合线结构光的精确引导系统,同时对该系统标定中检测探头轴线标定与全局坐标系统一进行重点研究,通过精定位偏差值的求解,实现了检测平台的自动精确定位。

1 基于视觉的定位系统

1.1 核反应堆容器在役检测现场

核反应堆容器在役检测现场主要由检测平台、反应堆压力容器顶盖、贯穿件和定位二维码组成,如图1所示。贯穿件镶嵌在核反应堆压力容器顶盖中,定位二维码记录在役检测系统对待检贯穿件进行检测时的位置信息,检测平台上附有检测装置对贯穿件内外缺陷进行检测。

图1 核反应堆容器在役检测系统图示

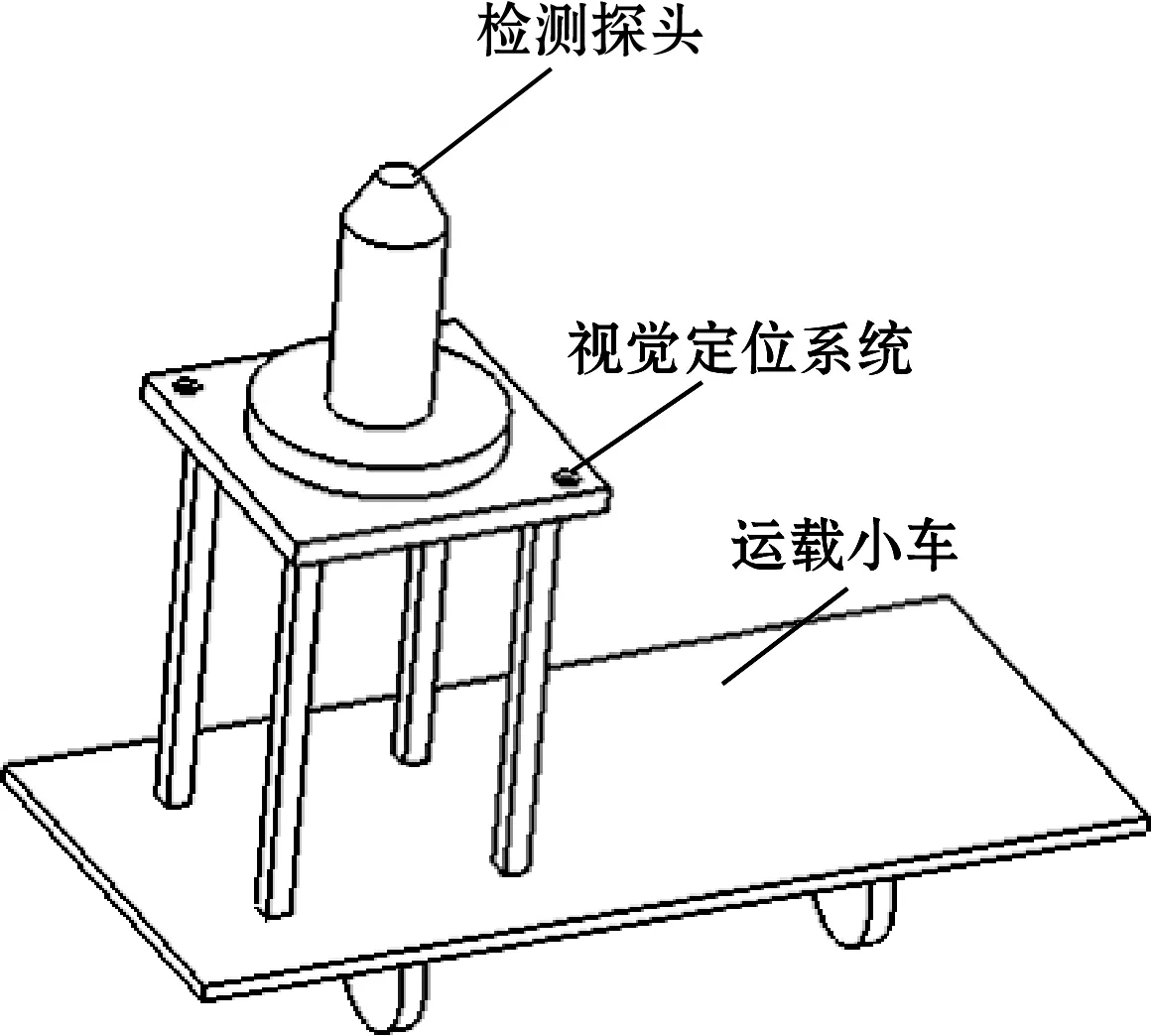

检测平台主要由检测探头、视觉定位系统与运载小车组成,检测平台如图2所示。其中,视觉定位系统为检测探头下两对称分布的监控相机。运载小车底部的摄像头通过扫描定位二维码指引运载小车移动到对应的待检贯穿件下。

图2 检测平台

1.2 基于视觉的人工定位方法

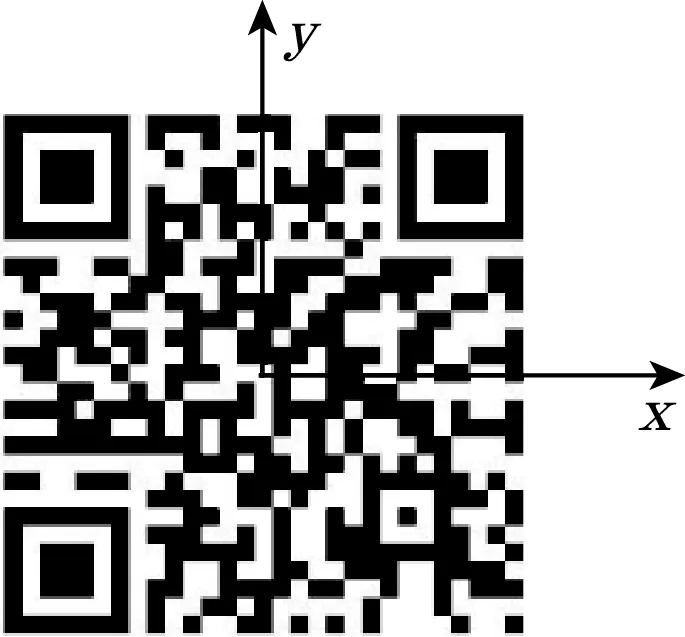

开始检测时,检验设备移动到距离目前位置最近的定位二维码中心,通过定位二维码规定的x和y方向进行位置调整,根据规划路径移动到指定贯穿件下方,此时定位误差为10~30 mm,定位二维码如图3所示。随后探头下方对称分布的2台监控相机开启,操作员依据贯穿件相机成像进行手动调整,当贯穿件图像位于两相机像平面中心即完成检测平台的最终定位。此定位方法要求操作者具有相关定位经验且定位效率低。

图3 定位二维码图

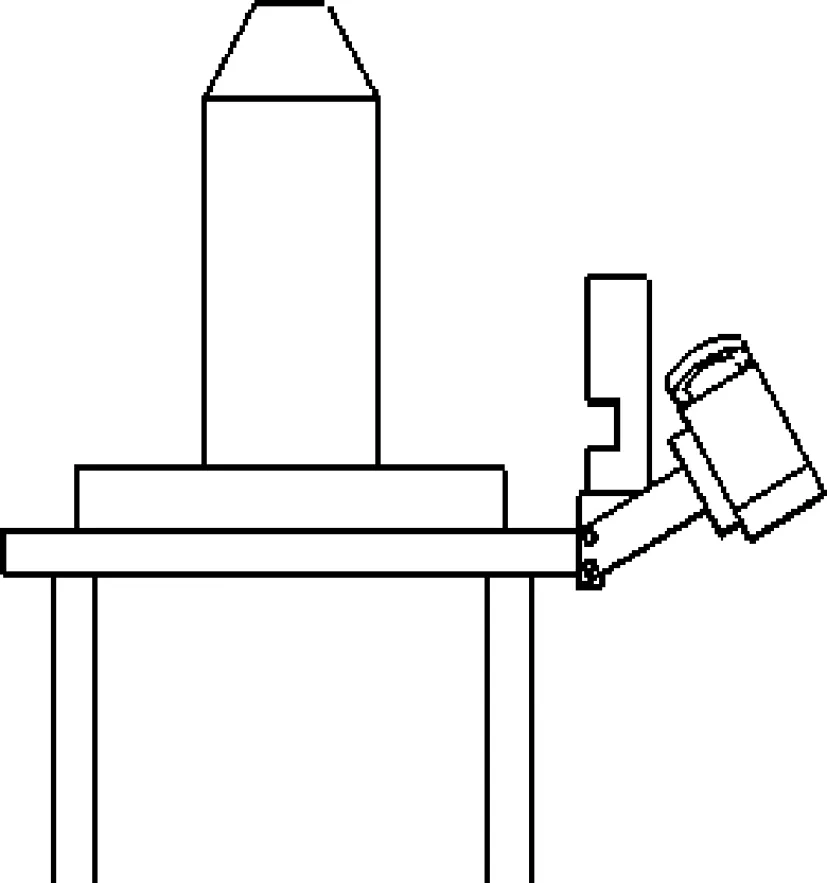

1.3 基于双目视觉与线结构光的精定位方法

为提高定位精度同时实现检测平台的自动定位,对既有的视觉定位系统进行改进,以线结构光来增强贯穿件检测特征,设计一套双目视觉结合线结构光的精确引导系统。双目相机与线结构激光器组成的精确引导系统如图4所示。精确引导系统安装在检测探头下方适当位置,如图5所示。

图4 精确引导系统

图5 精确引导系统安装图

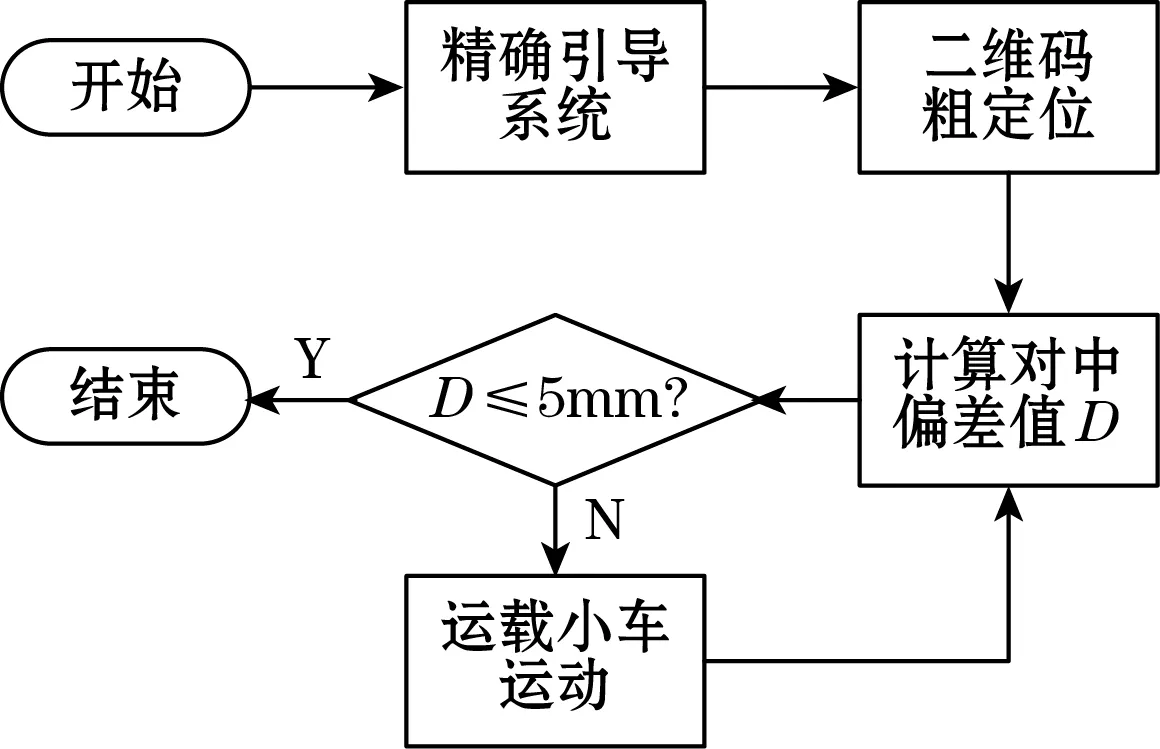

具体的,定位开始前对精确引导系统进行标定,检测平台经二维码粗定位后,利用精确引导系统对线结构激光的提取拟合出待检贯穿件轴线,计算出检测探头与贯穿件轴线的对中偏差值指引运载小车完成检测平台定位。检测平台精确定位流程如图6所示。

图6 检测平台精定位流程图

2 精确引导系统标定

精确引导系统的标定包括双目相机标定、检测探头轴线标定以及全局坐标系统一。其中双目相机的标定指的是求取相机内外参数以及相机畸变系数的过程,采用张正友标定法为常见手段。检测探头轴线标定是指获取检测探头在相机坐标系中的三维坐标,其输出检测探头的轴线为待检贯穿件轴线测量提供对中基准。全局坐标系统一是指获取相机坐标系与运载小车坐标系关系的过程。检测探头轴线标定和全局坐标系统一是本文的重点研究内容。

2.1 检测探头轴线标定

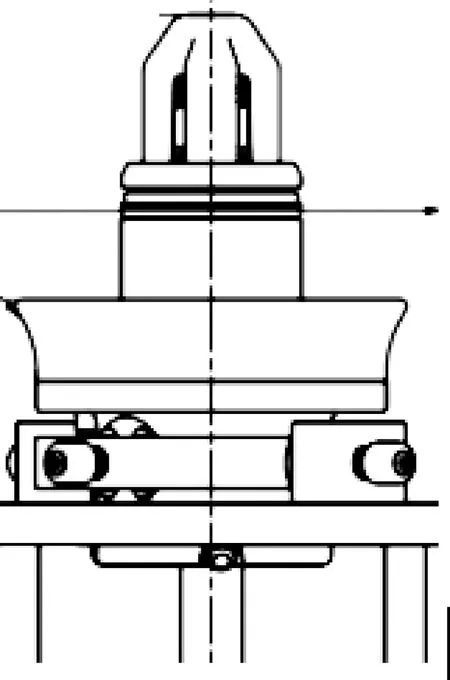

在进行检测平台精定位过程中,需根据检测平台探头与待测贯穿件轴线偏差值指引运载小车完成精定位运动,所以在每次测量前需要对检测平台探头轴线进行标定。检测探头如图7所示,由于检测探头轴线无法直接通过双目视觉进行三维重建获取,设计探头轴线标定辅助件如图8所示。探头轴线标定辅助件直径与检测探头直径相同,在辅助件顶部不同高度设置2个平面,平面上均设有反光标记点。

图7 检测探头示意图

图8 探头轴线标定辅助件

进行检测探头轴线标定时,将探头轴线标定辅助件套在检测探头上,旋转探头轴线标定辅助件,分别拍摄6张旋转过程中两个平面上反光标记点的图片,经过图片处理以及双目视觉测量模型得到反光标记点质心在相机坐标系下的三维坐标[3-4]。

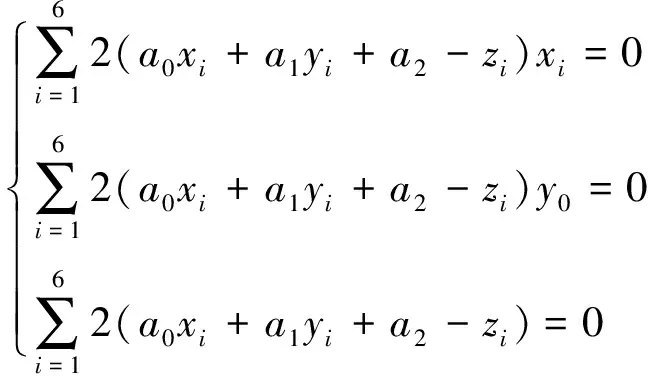

分别根据上述反光标记点质心的三维坐标利用最小二乘法对该空间平面进行拟合[5-7]:

(1)

(2)

解上述线性方程组得到平面方程:

z=a0x+a1y+a2

(3)

分别根据上述反光标记点质心的三维坐标利用最小二乘法进行球拟合:

V=∑(x2+y2+z2-Ax-By-Cz+D)2

(4)

令V最小,应当满足:

(5)

采用矩阵形式表示:

(6)

i=0,1,2,3,4,5,6,得到:

(7)

通过解式(7),得到球方程:

x2+y2+z2-Ax-By-Cz+D=0

(8)

联立式(3)与式(8),可以得到2个平面中反光标记点质心所在的空间圆的方程,输出圆心O1与O2。

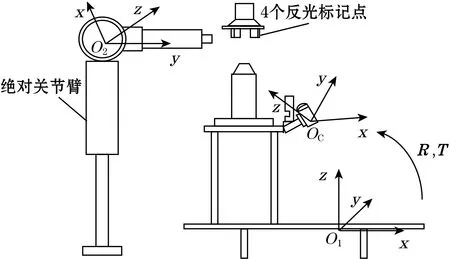

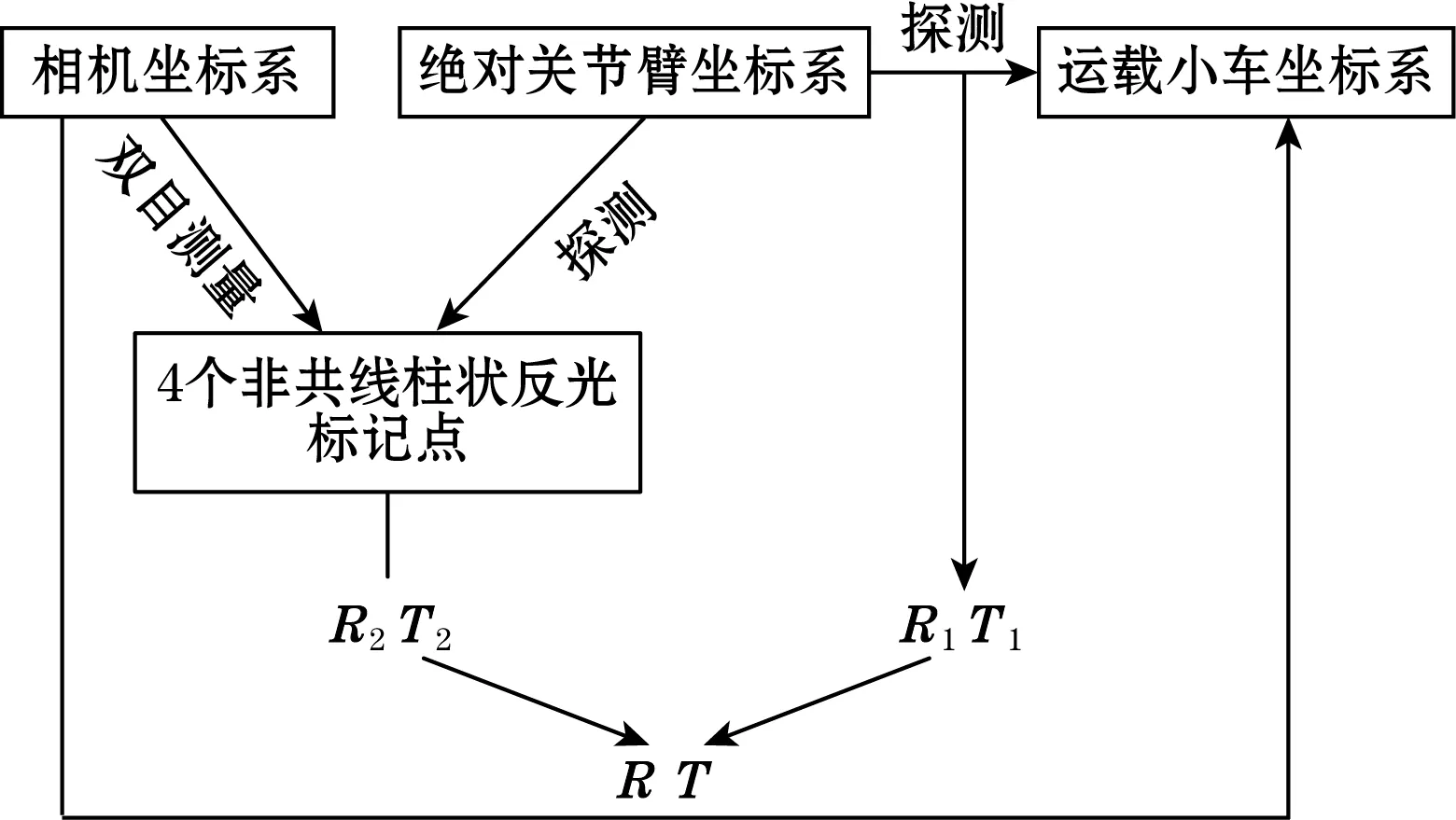

2.2 全局坐标系统一

通过对中偏差值指引检测平台进行精确定位,在进行精确定位前需得到相机坐标系xOcyz与运载小车坐标系xO1yz的转换矩阵R与平移向量T,即完成全局坐标系统一。相机视角固定无法与运载小车坐标系直接建立联系,利用绝对关节臂辅助完成坐标系统一[8],如图9所示。

图9 全局坐标系统一示意图

全局坐标系统一步骤如图10所示,主要步骤如下:

图10 全局坐标系统一步骤图

(1)利用绝对关节臂对运载小车进行探测,根据运载小车上相互垂直的3个面建立运载小车坐标系,求解绝对关节臂坐标系xO2yz与运载小车坐标系xO1yz的旋转矩阵R1与平移向量T1。

(2)设置4个非共线柱状反光标记点分别利用绝对关节臂以及和双目视觉系统测量反光标记点的质心坐标,通过奇异值分解得到绝对关节臂坐标系xO2yz与相机坐标系xOcyz的转换旋转矩阵R2与平移向量T2[9-12]。

(3)相机坐标系xOcyz中点A在运载小车坐标系xO1yz下坐标B为:

B=R2(R1A+T1)+T2

(9)

3 精定位偏差值测量

3.1 贯穿件轴线拟合

采用线结构光增强待检贯穿件的特征,进行贯穿件轴线测量时,依次打开3个激光器,双目视觉系统采集3组激光器单独打开时在待检贯穿件表面形成激光的图像,如图11所示。对采集的图像进行处理,将提取的目标激光采用极线约束[13-15]进行同名点匹配,结合相机内外参数获取3组空间在相机坐标系下的三维点云[16-20]。

(a)左目激光

由检测探头轴线与待检贯穿件轴线均为竖直,根据2.1中检测探头轴线得到贯穿件轴线的法平面为:

xL1x+yL1y+zL1z+m=0

(10)

当m=0时,该法平面α经过相机坐标系的原点,根据点到平面的距离公式求得三维点云中所有点到平面α的最大距离Dmax与最小距离Dmin。

令Dmax≤m≤Dmin,且m按梯度1增加,得到每个平面与三维点云的交点。当平面与三维点云交点大于等于4个时,采用2.1中的空间圆拟合算法求得每个平面中空间圆的圆心,对所有圆心采用最小二乘法进行拟合得到待检贯穿件轴线L1。

3.2 求解对中偏差值

根据两点式求出探头轴线L2方程为:

(11)

取拟合出的贯穿件轴线L1的重心P1,P1到探头轴线垂足为P2。对中偏差值ΔX,ΔY为:

(12)

式中R1、R2分别为绝对关节臂坐标系与小车坐标系、相机坐标系与绝对关节臂坐标系的转换矩阵。

4 实验验证

4.1 实验方法

为验证本文精确定位分系统的测量精度,在核反应堆容器模拟检测现场进行实验。待检贯穿件下端面圆直径为172 mm,精确引导系统测量距离为300~500 mm,为保证测量需求选择8 mm焦距,500万像素的工业相机以及波长860 nm、线长1 m,功率10 mW的一字线结构激光器。

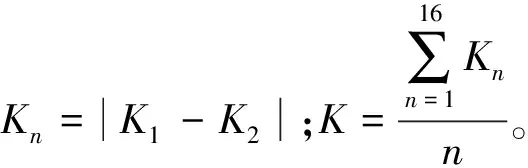

定位二维码的粗定位误差为10~30 mm,本次实验采用精确引导系统分别对贯穿件进行16次定位实验。使用绝对关节臂与精确定位分系统分别测量检测探头轴线与待检贯穿件轴线距离K1与K2,用|K1-K2|来评价精确引导系统的测量精度。本文采用6轴绝对关节臂,该绝对关节臂量程范围是1.2~2.5 m,测量精度为0.001 mm。

图12 核反应堆容器检测现场图

4.2 实验结果

根据2节提出的方法对精确引导系统进行标定,标定结果见表1。

表1 精确引导系统标定结果

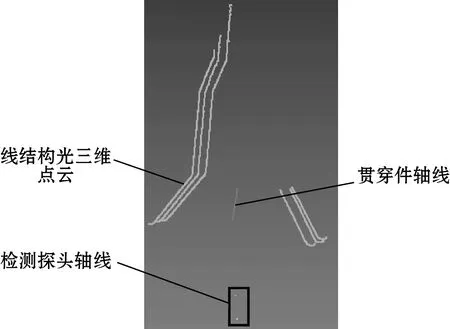

利用精确引导系统标定参数对待检贯穿件表面经图像筛选后的线结构光进行三维重建,根据贯穿件轴线拟合算法得到贯穿件轴线三维点云如图13所示。二维码定位后,精确引导系统测量误差见表2。

图13 三维点云恢复图

表2 精确引导系统测量比对误差 mm

则测量标准差可根据下式进行计算:

(13)

取3倍的置信区间,则精确引导系统测量精度为0.897 mm。

5 结束语

本文针对原视觉定位系统定位效率低、无法自动定位的问题,对视觉定位系统进行改进,在即有的定位平台上搭建了双目视觉结合线结构光的精确引导系统,通过精确引导系统的标定以及偏差值测量完成检测平台的精确定位。最后通过实验验证了本文方法的有效性。

(1)提出了一种双目视觉结合线结构光的核反应堆容器检测平台精确定位方法,解决了原视觉定位方法中需要人工辅助、定位精度低的问题。

(2)研究了精确引导系统标定方法。测量前通过拟合测量探头轴线上不同高度空间圆的方法对探头轴线进行标定,并利用关节臂建立相机坐标系和检测平台坐标系之间的关系,实现了坐标系的统一。

(3)在模拟检测现场对本文所提方法进行了实验验证。实验结果表明,本文所提精确定位方法测量精度可达0.897 mm。

(4)该方法在模拟检测现场得到了可行性验证,若应用于在役环境中,需要根据现场实况进一步优化图像处理算法的适应性,全局坐标系的统一方法也可进一步简化。