触屏盖板玻璃自动存储机结构及控制系统设计

何 涛,许 博,程小明,王永涛

(1.安徽理工大学 机械工程学院,安徽 淮南 232001;2. 安徽贝可科技有限公司 项目工程部,安徽 淮南 232000)

触屏盖板玻璃在高端液晶电视、平板电脑、手机等电子产品中应用广泛,其作为液晶面板必备组件,是电子交互系统的核心组成部分之一。中国大陆地区液晶面板产能约占全球总产量的23.7%,在整个液晶面板产业链中占据举足轻重的地位[1-2]。触屏盖板玻璃厚度薄,且对表面光洁度要求极高,在不同的生产工序中转移需要保证触屏盖板玻璃的完整性以确保液晶面板的安全生产[3-5]。国外的液晶面板生产有完整的自动化生产线,采用的存储转移装置一般为A型架回转装置[6-7],占地空间大,设备昂贵,而目前国内采用的存储装置一般为气动的机械手夹取搬运,机械手搬运存在破损率高等问题,而且机械手设备昂贵,需要定期维护,影响生产效率,因此大部分采用人工存储,但人工存储盖板玻璃存在次品率高、易伤人、效率低等问题[8]。PLC具有反应快、可靠性高、适应性强等特点,在自动化控制领域应用广泛[9-11],其可实现触屏盖板玻璃生产加工的全自动化和无人化控制[12-13]。

研究针对人工存储触屏盖板玻璃过程中存在的次品率高、易伤人、效率低等问题,设计了触屏盖板玻璃存储机的机械结构、硬件电路、自动控制系统及人机交互界面,并搭建样机开展了样机的性能试验研究。

1 存储机方案设计

1.1 结构设计

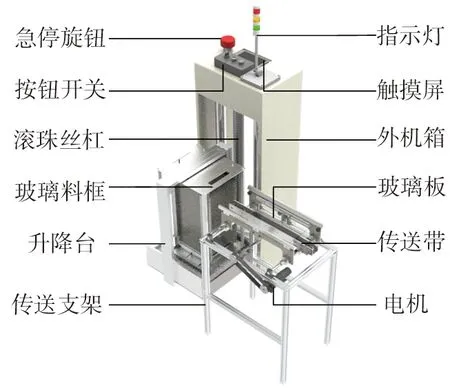

存储机结构示意图如图1所示。由图1可知,触屏盖板玻璃存储机主要包括传送机构和存储机构两个部分,传送机构包括步进电机、传送带、传感器等,步进电机驱动传送带,传感器通过检测触屏盖板玻璃板的位置,进而控制电机启停。存储机构包括升降台、电机、夹紧装置、料框和传感器,其中料框通过夹紧装置固定于升降台上,电机驱动升降台升降,并借助传感器检测升降台的上、下极限位置。

图1 存储机结构示意图

1.2 功能设计

存储机的主要功能是实现不同规格的触屏盖板玻璃片有序地输送入料框,控制系统的原理图如图2所示。控制系统主要功能如下:

(1)模式切换功能。存储机具备自动与手动切换、暂停、启动、急停复位等功能。总开关打开,系统自动运行,黄色警示灯亮;按下自动按钮,系统处于准备状态,绿灯亮,按下启动按钮,系统自动运行;按下暂停按钮,红灯亮,系统处于停止状态;当按下急停复位旋钮,红色警示灯亮,蜂鸣器发出报警声,系统处于停止状态;松开旋钮,系统解除报警,料框回到原点,初始化设置完成。

图2 控制系统原理图

(2)皮带传送功能。自动模式下,前光电传感器检测到触屏盖板玻璃板后,电机开始工作,皮带开始转动;光纤传感器检测到触屏盖板玻璃板脱离,电机暂停工作,皮带停止转动;手动模式下,点击触摸屏手动控制皮带的转动和停止。

(3)升降台升降功能。触屏盖板玻璃板进入料框后,电机开始转动,升降台上升设定值后电机停止,重复此运行状态直至升降台上升至设定的极限位时,存储机停止上升,短暂延迟后,升降台自动返回初始位置。

1.3 控制方案设计

控制方案如图3所示,具体控制过程如下:

(1)前置启动流程。电源开关打开,存储机处于自动模式,将料框放入升降台,光电传感器检测到料框到位,气缸充气夹紧料框,此时按下启动按钮,完成前置启动流程。

(2)玻璃存储流程。存储机完成前置启动流程后,绿色指示灯亮,传感器检测升降台是否位于升降近原点,若未处于升降近原点,则电机转动使升降台到达近原点位置。完成原点检测后,当前光电传感器检测到盖板玻璃时电机启动,皮带转动,皮带上的挡板推动玻璃板至光纤传感器位置时,电机停止转动,玻璃因惯性滑动到料框,升降台上升设定值。

(3)暂停复位流程。当后光电传感器检测到玻璃掉落时,存储机停止工作,方便工作人员处理残渣;若后光电传感器未检测到玻璃掉落,则重复玻璃存储流程直至升降台到达上极限位置,此时红色指示灯亮,蜂鸣器报警,按下急停复位旋钮,解除警示状态,升降台回到原点。

(4)手动控制流程。使用触摸屏可切换至手动状态,此时黄色指示灯亮,在升降台放入料框,按下手动界面的夹紧料框按钮,完成前置准备工作,放置玻璃板于传送带上,点动传送带启动按钮,电机一直转动直至玻璃到达光纤传感器位置,电机停止转动,手动点动上升一格按钮或长按点动上升按钮上升任意格。

2 存储机硬件设计

硬件控制图如图4所示。触屏盖板玻璃存储机智能控制系统以PLC为核心,急停复位开关、启动按钮、传感器连接到PLC的输入口,气动电磁阀、指示灯、电机连接到PLC的输出口。PLC接收传感器信号,驱动器由PLC发射脉冲完成驱动,驱动器驱动电机运转,触摸屏与PLC通过RS-232通讯协议实现人机交互。

图3 控制方案流程图

2.1 PLC及触摸屏选型

存储机控制系统由1个皮带开环步进电机和1个升降台开环步进电机,以及多个检测传感器、开关、气动电磁阀和指示灯等部分组成;且驱动器需要PLC发射脉冲驱动,并预留I/O口以满足后续升级需求。存储机共需16个输入口和16个输出口,选用三菱通用型FX-3U-32MT-DS(晶体管型输出)PLC为控制单元。硬件控制图如图4所示。

系统采用显控EA-07B型触摸屏,触摸屏与PLC之间采用标准的RS-232通讯[14-15],具有线路少、成本低等优点。通讯口连接方式如图5所示。触摸屏通过COM1口与PLC的COM0口通讯。

图4 硬件控制图 图5 触摸屏和PLC通讯示意图

2.2 电机和驱动器选型计算

料框净重2 kg,最大负载重量1.5 kg,升降台净重15 kg,故取负载重量M=20 kg,升降台垂直升降,负载力Fb如式(1)所示:

Fb=Mg,

(1)

式中,g为重力加速度,丝杆导程Bp=10 mm,丝杠直径Db=40 mm,丝杆长L=1 120 mm,碳素工具钢密度ρ=7.85 g/cm3,取丝杠效率η=0.9,电机工作扭矩Tb如式(2)所示:

(2)

将各项数值代入式(2)计算得出Tb=0.35N·m,计算负载折算到电机轴上的转动惯量Jw如式(3)所示:

(3)

减速比I=1,将各项数值代入式(3)计算得出Jw=0.5 kg·cm2。

丝杆的质量Mb如式(4)所示:

(4)

代入数值计算得出Mb=11.04 kg。

丝杆的转动惯量Jb如式(5)所示:

(5)

计算得出Jb=2.2 kg·cm3。

Jmax=Jb+Jw,

(6)

根据步进电机的选型原则可知,步进电机的静力矩T>Tb,步进电机的转子惯量J>Jmax。

皮带电机和升降台电机都选用雷赛智能开环步进电机CM标准型的57CM23,静力矩为2.3 N·m,转动惯量为5 kg·cm2,步距角为1.8°,为适应电机和PLC的要求,驱动器选择DM系列DMA860H经典型,支持脉冲/方向控制,驱动器细分数为8。皮带电机需配备减速器(行星减速器PX-3)以满足运转需求,为应对传送的稳定性,需设置两段速度,电机硬件原理如图6所示。

图6 电机硬件原理图

2.3 同步带选型计算

传送带行程LA=600 mm,负载及皮带自重为MA=2 kg,玻璃片运动1个LA行程需要T=2 s,据工作情况过载系数KA查表取1.8,设计功率Pd计算如式(7)所示:

(7)

算得功率Pd=12 W,且皮带转速n=560 r/min,据带速及安装尺寸许可,最终皮带选择3M型。

2.4 I/O口分配

I/O地址是PLC与外部之间联系的枢纽,通过对插片触屏盖板玻璃机中各类输入和输出进行分配,来实现PLC和其他设备之间的信息交换,系统I/O口分配表如表1所示。

表1 系统I/O口分配表

3 存储机软件设计

3.1 触摸屏程序设计

触摸屏是一种简单的人机交互方式,通过人机交互界面实现对触屏盖板玻璃存储机系统的控制。采用SATOOL6.1来完成触摸屏的编写,实现与PLC的通讯和监控。控制系统的触摸屏设计如图7所示,参数界面可对升降台上升的隔板间距、开始位置、传送轨道速度、升降台升降速度和感应到光电口的延时时间进行设置,以适应不同工况需求,升降台上升一格所需的脉冲数是由选用的电机和驱动器决定的,脉冲数计算如式(8)所示:

(8)

式中,θe为步距角;m为细分数;P为脉冲数;H为升降台上升高度。

升降台上升高度为料框隔板间距,经测量H=10 mm,电机步距角θe=1.8°,丝杆导程Bp=10 mm,减速比I=1,驱动器细分数m=8,将各项数值代入式(8)计算可以得出升降台上升一格所需的脉冲数P=1 600。

根据图2中工作流程设计控制系统人机交互界面如图7所示。触摸屏的手动界面(见图7b)可以用来实现皮带电机的运转和停止,升降台的上升和下降以及报警复位的操作,可手动调试,也可验证程序的执行效果。

图7 控制系统人机交互界面

3.2 PLC程序设计

部分PLC程序设计如图8所示。PLC通电后,当前光电传感器检测到玻璃板时,X6接通,经过短暂的延时之后,M2置位,如图8a所示。由图8b可知,X16常闭状态,M2接通后,皮带电机以5 000 Hz的频率低速运行,同时给T50计时D308秒(触摸屏感应入口延时设定值),计时完成后,T50常闭点断开,常开点闭合,皮带电机以D310(触摸屏传送轨道速度设定值)的频率高速转动,当光纤传感器检测到玻璃板离开后,X10会产生一个上升沿,此时M2和S1复位,电机停止转动。

图8 PLC部分梯形图程序

4 样机试验

搭建试验平台如图9所示。对触屏盖板玻璃存储机进行了系统运行调试,试验对象为触屏盖板玻璃,外形尺寸为193 mm×103 mm×2 mm,料框层数为50,在触摸屏中设置皮带传送速度、升降台传送速度、隔板间距、开始位置和延迟时间,按表2设置各项数值。

图9 自动存储机样机

表2 参数设置

设置不同脉冲数得到部分试验数据记录如表3所示。当脉冲数取1 720时,合格率为100%。在完成调试后,生产现场进行现场存储试验,进行8 h的连续运行测试,共完成5 760片触屏盖板玻璃的存储,损坏触屏盖板玻璃数30片,合格率为99.4%,存储效率为人工存储2.5倍,合格率相对人工提高2.3%。

表3 试验记录

5 结论

完成触屏盖板玻璃自动存储机的结构设计、硬件选型及PLC编程设计,编写触摸屏人机交互程序,设计人机交互界面,实现了存储机的运行参数自定义功能,并研制了存储机样机,优化了样机性能,实现了触屏盖板玻璃存储的自动化。样机试验表明,所设计的存储机运行稳定、安全性能高、次品率低,8 h连续运行合格率为99.4%,效率为人工存储的2.5倍,合格率相对人工提高2.3%,且可节省操作工人1名,具有较大的推广价值。