热输入与薄板材TIG焊接面内外变形关系研究

郭文举,郭 楠,马喜强,杨 芳

(1.芜湖市经济和信息化局 投资与技术创新科,安徽 芜湖 241060;2.芜湖职业技术学院 智能制造学院,安徽 芜湖,241000;3.河南科技大学 机电工程学院,河南 洛阳 471049)

焊接热输入是焊接工艺的一项重要技术指标,对焊接接头[1-2]、残余变形[3-4]等的影响非常显著。为了获得较小的焊接残余变形,工程中通常取较小的热输入量,虽然减小了变形量,但同时影响了生产效率,而过大的热输入会产生焊接缺陷,影响焊接接头强度。

在研究焊接失稳变形时,将焊接薄板材焊缝收缩变形的产生设想成在焊缝位置存在一个收缩力,这一收缩力作用在原始无应力的薄板材上,使薄板材产生压缩变形。根据弹性理论,可以近似地由焊缝及其附近区域的焊缝收缩力决定。因此,基于弹性理论的固有应变法认为[5],焊接失稳变形是由纵向固有收缩力产生的,纵向固有收缩是由薄板材周边材料的限制引起的,阻止了焊缝的自由收缩,因此,纵向固有变形在焊缝区域出现拉力,也就是焊缝收缩力。焊接循环完成后,在远离焊缝处的纵向压应力在横截面上的积分值就等于固有收缩力。因此,国内外众多学者研究焊缝固有收缩力与热输入之间的关系。郭楠等[6]采用基于热弹塑性有限元法对薄板材 TIG 堆焊屈曲变形进行预测并获得较高精度。周佳惠[7]提出无量纲热输入参数,该参数考虑不同材料和焊接条件的热输入,建立了焊接工艺参数与无量纲热输入参数之间的联系。邵晴等[3]研究焊接热输入对高速动车组转向架侧梁焊接变形的影响,基于热机耦合仿真分析方法和具有交互作用的正交试验设计方法建立代理模型,获得了最优的焊接工艺参数组合。曹宇等[8]提出基于热弹塑性有限元法与固有应变法对薄板焊接过程进行数值仿真分析,以船用薄板为研究对象验证了该方法预报焊接变形的合理性与准确性。White等[9]提出了焊缝固有收缩力与净热输入之间的关系。Satoh等[10]提出了焊缝固有收缩力和净热输入之间关系的试验经验公式。Terasaki等[11]研究了焊缝固有收缩力和净热输入的关系与薄板材的厚度有关系。Luo等[12]采用热弹塑性有限元法分析研究了薄板材焊缝固有收缩力与净热输入的关系,认为热输入必须超过一定的门槛值才会出现焊缝固有收缩力。

本文通过改变焊接电流来研究不同热输入下焊接及冷却过程中薄板材的位移和应变分布,提出热输入与纵向收缩力的数学关系模型,阐明热输入对薄板材焊接面内以及面外变形的影响。

1 数字图像相关技术

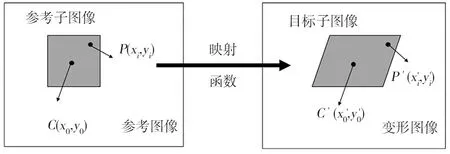

数字图像相关法是对散斑图像和变形后的散斑图像进行相关性计算以获取待匹配C点位移坐标的变化,如图1所示。在参考图像中的选定区域划分网格,取一个以待匹配点C为中心的矩形子网格作为参考子图像。在变形图像中,根据已定义的相关系数以及一定的搜索方法与参考子图像的像素灰度进行相关计算,以确定与参考子图像相关性最大的目标子图像,并计算出变形图像中心点C′的坐标,那么变形图像中的点C′就是参考图像中点C的对应点。

图1 数字图像相关原理图

数字图像相关法的关键是通过求取参考子图像与目标子图像的相关系数极值来完成图像匹配,进而得到相应的位移计算。假设参考子图像上任意一点P的坐标为(x,y),变形后的对应点P′的图像坐标为(x′,y′),如果物体在只发生刚体运动的情况下,两点之间的映射关系为零阶映射函数:

x′=x+u,y′=y+v,

(1)

式中,u为x方向的位移分量/像素;v为y方向的位移分量/像素。

当物体受力变形时,除了会产生简单的平移和转动,还可能会产生伸缩、扭曲等变形,因此,对于物体表面测量点坐标变化的计算,除了要考虑刚体位移本身,还需要考虑伸缩、扭转等变形后的坐标变化,也就是需要映射函数的引入导数项,一阶映射函数如下:

(2)

同样的,在变形更为复杂的情况下,为了提高测量精度,还可以采用更为复杂的二阶映射函数:

(3)

本文综合考虑焊接变形计算精度与速度,选择一阶映射函数进行相关性计算。

2 热输入与焊缝收缩力关系模型

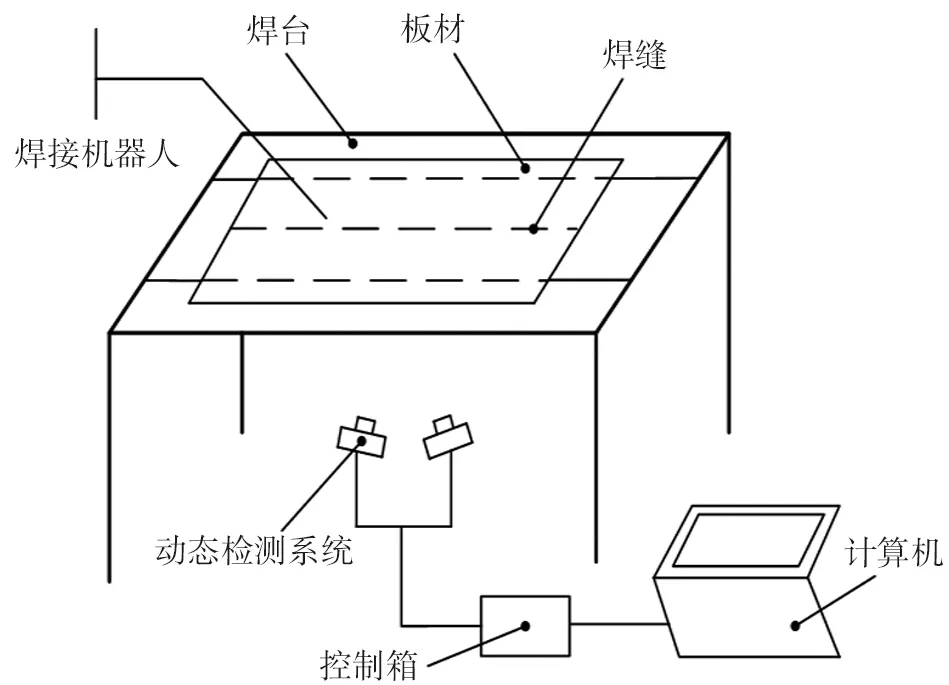

对于不同热输入的焊接变形检测试验,采用基于数字图像相关技术的三维检测装置进行薄板材变形测量,试验方案如图2所示。在试验准备阶段,需要测量变形的薄板材一侧制备高温黑白散斑,根据薄板材幅面对装置进行标定,将TIG焊枪固定在焊接机器人上,通过焊接机器人来控制焊接路径。TIG焊接机器人和测量装置分置于薄板材两侧,试验开始时焊接和测量同时作业,焊接完成薄板材冷却一定时间后,测量装置停止对薄板材变形图像采集。

图2 薄板材焊接方案示意图

将所有采集的变形图像导入装置后处理软件中进行位移场、应变场以及关键点的动态变形计算。检测装置相机型号Aca1600-20gm、分辨率1 626 pix×1 236 pix、像素大小4.4 μm×4.4 μm,标定板视场400 mm×300 mm,设置子区大小为30 pix×30 pix,步长为15 pix×15 pix,焊接冷却时间为6 min。不同热输入焊接参数如表1所示。

表1 热输入参数

采用变形检测装置获得数据计算热输入与焊缝收缩力之间的关系,在焊缝中心线上,受边界效应影响,薄板材50~200 mm处冷却变形较均匀,而且焊缝收缩力与压缩塑性应变和塑性变形区有关,与焊缝长度无关,因此可以在此范围内计算焊接收缩变形量。在薄板材散斑参考图像上全场划分网格,焊前经过一系列网格点L1(x1,y1,z1)、L2(x2,y2,z2)、L3(x3,y3,z3),…,Ln(xn,yn,zn),则每一小段的长度为

(4)

焊前焊缝中心线上的面内长度为

(5)

(6)

则焊缝中心线上焊接前后的纵向面内收缩计算公式为

(7)

式中,LiLi+1为第i点和第i+1点的距离(mm);(xi,yi,zi)为Li点的坐标;(xi+1,yi+1,zi+1)为Li+1点的坐标;L焊前为截线焊接前的面内长度(mm);L焊后为截线焊接后的面内长度(mm)。

同理,焊缝横截线上的面内收缩也可以用上述相同的方法进行计算得到:

(8)

在薄板材的焊缝收缩变形区,假设薄板材存在收缩力,在收缩力Ff的作用下,构件在焊缝处产生收缩δ,在不考虑边界效应的情况下,焊缝收缩力为

(9)

式中,A为薄板材的截面积;L为薄板材长度;E为薄板材材料的弹性模量。

图3 热输入与焊缝收缩量的关系

根据上述分析,计算不同热输入与焊缝收缩量之间的关系如图3所示。经过线性拟合后得到热输入与焊缝收缩量之间的数学模型关系如下:

δ=0.001 4Qnet-0.252 6,

(10)

结合式(9),可得焊缝收缩力与热输入的关系如下:

Ff=0.861×(Qnet-180),

(11)

式中,420 J/mm≥Qnet≥196 J/mm。

对于薄板材堆焊在实际工程中的应用,可以根据两者之间的相互关系,从而控制薄板材焊接电流、焊接电压以及焊接速度,使得薄板材经过焊接之后不会出现薄板材的失稳变形,从而提高焊接结构件的使用寿命。

3 热输入对薄板材面外变形的影响

采用基于热弹塑性有限元法对不同热输入下的薄板材焊接全场面外变形进行研究,之前的研究[10]已全面验证了薄板材焊接失稳变形有限元预测模型的精度,基于高斯热源模型、非线性瞬态热传导边界条件、材料高温性能参数等的热-力耦合热弹塑性预测模型具有较高的精度。

焊接参数分别为薄板材尺寸300 mm×200 mm×3 mm,焊接电压17.5 V,焊接速度5 mm/s,焊接电流取70 A、90 A、110 A、130 A、150 A,对应的热输入分别为196 J/mm、252 J/mm、308 J/mm、364 J/mm、420 J/mm。薄板材焊接完成后的全场变形云图如图4所示。从图4中可以看出,薄板材在热输入范围内均呈反马鞍状,随着热输入的增大,最大负向面外变形和最大正向面外变形也随之增大。其中,最大负向面外位移增大速度较慢,仅从-0.875 mm增加到-2.649 mm,而最大正向面外位移增大速度较快,从1.336 mm增大到8.341 mm,这是因为薄板材放置于支架上,薄板材两侧除受支撑力外其余无约束,因此正向位移变化较大。另外,在焊接过程中,焊缝及附近金属受热膨胀,受到周围金属压应力的作用,距离焊缝越近的点由于温度梯度更大,变形程度也更剧烈,形成倒扣的碗状。焊接刚结束,薄板材开始冷却,焊缝及热影响区受力由压应力逐渐向拉应力过度。焊接结束后,随着温度的降低,焊缝及其周围温度梯度减小,同时碳钢弹性模量增大。由于板材厚度较小,焊缝横向角变形影响较小,而纵向收缩较大,薄板材系统为了稳定协调纵向变形,使得薄板材横向向两端逐渐下凹,纵向向两端逐渐上翘,最终形成反马鞍形。

对于逐渐增大的热输入,在薄板材厚度方向上,焊缝横截面形状从倒三角形向长方形过度,使得薄板材厚度方向的横向收缩逐渐均匀,横向收缩产生的角变形变小,但是热输入的增大使得金属熔化量增大,冷却后焊缝横向和纵向收缩力也增大,因此薄板材整个面外变形也会增大。

4 热输入对薄板材塑性应变的影响

采用热弹塑性有限元法计算在5种焊接热输入下,相同尺寸的薄板材在焊缝中心线上的纵向塑性应变分布如图5所示。从图5中可以看出,对于不同的热输入,焊缝横截线上的塑性应变分布曲线趋势基本一致。在焊缝中部50~200 mm范围内,焊接冷却后,不同热输入产生的纵向塑性应变数值基本一致,在靠近边界区域的正向塑性应变值也基本一致,而负向塑性应变值随着热输入的增大而增大。由此表明,对于相同尺寸的薄板材,不同热输入影响焊缝边界纵向收缩,不影响焊缝中间的收缩,因此,热输入越大导致的焊缝纵向收缩量越大是由焊缝边界处的纵向收缩量决定的。在靠近薄板材两侧区域的纵向变形幅度较大,在薄板材中间区域的纵向变形幅度较小,表明焊缝中间区域范围内的塑性变形比较均匀,并且薄板材的焊接热输入越大,焊缝的纵向变形量越大。

不同焊接热输入下相同尺寸的薄板材在焊缝横截线上的横向塑性应变分布如图6所示。在焊缝区域,由于焊接冷却后液态金属的凝固,薄板材发生横向收缩;在热影响区域,薄板材受到焊缝冷却后产生的拉应力;而在热影响区域以外的薄板材基体,由于焊接时受热温度比较低,而且薄板材基体受到的压应力也比较小,因此,薄板材基本没发生横向收缩,横向塑性应变基本为零。横向压缩塑性应变分布在焊缝周围,最大值在焊缝中心处;拉伸塑性应变区域紧邻压缩塑性应变区域,稍稍远离焊缝中心,表明由于热膨胀产生的塑性应变存在于稍远离焊缝的区域,此区域的冷却收缩量不足以全部克服热膨胀产生的拉伸塑性变形;在远离焊缝区域,由于较小的温度梯度变化,横向塑性应变趋于零。对比5种热输入下的焊缝横截线上的横向塑性应变,热输入越大,薄板材的横向塑性应变也越大,这是因为在热输入增大的情况下,薄板材的焊缝热影响区域增大,当冷却结束后,薄板材的横向收缩增大,从而导致薄板材的横向应变增大。焊缝横截线上焊缝两侧的点的纵向位移较大,位移分布呈以焊缝为中心的下凹状,因为热输入越大,焊缝区的纵向收缩也越大,薄板材面外横向角变形也越大。受焊接方向的影响,焊缝区的纵向塑性变形使薄板材在纵向发生位移改变,因此,焊缝横截线上的纵向位移也随之增大。

图5 不同热输入条件下焊缝中心线上的纵向塑性应变分布 图6 焊缝横截线上的横向塑性应变分布

由于横向塑性变形仅存在于焊缝附近,远离焊缝区域应变均为零,因此在焊缝横截线上取-20~20 mm,焊缝中心处的横向塑性应变最大,越远离焊缝中心,横向塑性应变越小。随着热输入的增大,横向塑性应变也越大,热输入与最大横向塑性应变值的线性关系如图7所示。拟合线性公式如下:

δT=1.395×10-4Qnet-0.025=1.395×10-4×(Qnet-179),

(12)

式中,420 J/mm≥Qnet≥196 J/mm。

图7 热输入与最大横向塑性应变关系

因此,热输入需要超过一定的门槛值才能产生横向塑性应变。结合不同热输入下焊缝横截线上的纵向塑性应变分布可知,焊缝区的横向塑性应变明显大于纵向塑性应变,而焊缝长度一般远大于焊缝横截线上发生塑性变形的宽度,因此,焊缝收缩由纵向收缩和横向收缩共同决定。由于焊缝横截线上不同热输入的纵向塑性应变相同,热输入越大产生的薄板材横向收缩量越大是由焊缝横截线上的横向收缩决定的。

5 结论

本文采用三维非接触检测试验与热弹塑性有限元预测相结合的方法研究在不同焊接热输入下薄板材堆焊的面内、面外变形规律,得到了以下主要结论:

(1)热输入需要达到一定的门槛值才能产生焊缝收缩力、最大横向塑性应变。

(2)随着焊接热输入的增大,薄板材面外变形随之增大,热输入对横向面外变形影响较大。

(3)对于相同尺寸的薄板材,热输入越大导致的焊缝纵向收缩量越大是由焊缝边界处的纵向塑性变形决定的,而薄板材横向收缩量变大是由焊缝区的横向塑性变形导致的。