多孔硅的制备机理及其作为锂电池负极材料的研究进展

欧阳冬冬,刘倩蕊,朱协彬*,汪徐春,张文强,刘澳坤

(1.安徽工程大学 材料科学与工程学院,安徽 芜湖 241000;2.南京理工大学 环境与生物工程学院,江苏 南京 210094;3.安徽科技学院 化学与材料工程学院,安徽 蚌埠 233030)

近年来,随着环球能源危机的加重和“碳中和”、“碳达峰”的提出,新能源及其电动交通工具的需求量日益增大,新能源电池越来越难满足消费者的需求[1-2]。其中,高性能锂电池(LIB)是目前新兴的能源之一,因其具备高比容量、充放电彻底、工作温度范围宽、自损耗率低等优点,已经在新能源汽车、便携式电脑和移动手机等领域获得普遍的应用。根据全球清洁能源发展需要,LIB需要往更高的能量密度和功率密度以及更绿色环保的方向发展。

目前,锂电池大多采用石墨作为负极材料来起到导电和负载活性物质的作用。但是,石墨材料的理论比容量相对较差(372 mAh/g)[3-4]。因此,探寻一种高性能的负极材料是亟需解决的问题。而硅基材料具有理论较高的比容量(4 200 mAh/g),并且硅在自然界储备含量位居第二[5]。由于硅的理论嵌/脱锂电位很高,理论上可以有效地解决锂电池在充放电过程中锂析出的问题,从而间接提高电池的安全性。但在实际应用中发现,锂离子在嵌/脱过程会引发硅的巨大体积效应导致材料粉化,由于粉化暴露出来的表面上会有新的固体电解质界面膜(SEI)形成,造成活性材料与流体或者活性颗粒之间的导电性降低,大大缩减电池的寿命[6]。

为此,寻找高比能量、高比容量和长使用寿命的锂电池负极材料已然成为国内外研究的重点,而多孔硅很可能成为负极材料的候选材料之一。多孔硅是以纳米硅原子柱为骨架,具有孔道形貌的新型纳米材料,通常是使用单晶硅化学腐蚀而来[7-8]。多孔硅的制备方法按机理可分为化学腐蚀法[9-12]、金属辅助化学腐蚀法[13-14]、热还原法[15-17]等。基于近年来对多孔硅的研究,本文归纳了多孔硅的制备方法及机理,以及多孔硅作为锂电池负极材料的应用进展。最后,将多孔硅的潜在应用价值做了简要展望。

1 多孔硅的制备机理

1.1 化学腐蚀法制备机理

多孔硅的制备方法最早出现于20世纪50年代,但直到90年代其致光性能被发现才逐渐被重视起来[18]。化学腐蚀法制备多孔硅,通常是将硅粉或硅片置于强氧化剂(HNO3、NaNO2等)和酸性(HF)溶液中,对其表面进行腐蚀从而形成多孔硅,有的还会加入贵金属(歧化反应)等[19],其基本原理是强氧化剂先将硅氧化为SiO2,硅表面的SiO2薄膜再被HF溶解最终形成多孔硅[20-23]。Chen等[24]对利用HF/H2O侵蚀SiO2薄膜制备多孔硅的机理进行了具体的研究。原理流程如图1所示。最初,SiO2的表面暴露在处于气相中的H2O和HF混合物中(见图1a)。如果分压足够,会形成HF和H2O的冷凝膜,并继续在SiO2表面生长(见图1b)。HF在侵蚀SiO2的过程当中会产成H2SiF6和额外的H2O(见图1c、1d)。值得注意的是,在腐蚀的过程中会产生SiF4,虽然SiF4的分压较低但仍然高于H2SiF6/HF/H2O溶液的分压。当腐蚀过程完成,H2SiF6/HF/H2O形成的薄膜可以被蒸发或冲洗掉,最后得到产物多孔硅。整个腐蚀过程操作简便,装置简单。但是,其缺点在于硅被强氧化剂(HNO3)氧化为SiO2的过程中会有NO气体产生,生成的NO易附着于硅表面,这样便会导致SiO2薄膜的表面蚀刻不均匀。因此,无法控制形成的孔道结构(类型、生长方向、深度等),并且制备过程中产生的废液不易被处理。随后,在传统化学腐蚀法基础上研究者们对其制备工艺进行优化,得出结论:它可以通过改变电流强度、电解液浓度、掺杂量、晶体生长方向、反应时间和表面预处理等来控制得到大孔(>50 nm)、介孔(2~50 nm)和微孔(<2 nm)的不同孔道结构的多孔硅[25-27]。

Vapor:HF+H2O↓SiO2 Si a Vapor:HF+H2O↓Liquid:H2O+HFSiO2 Si bVapor:HF+H2O↓+SiF4↑Liquid:H2O+HF+H2SiF6SiO2 Si c Vapor:HF+H2O+SiF4↑Liquid:H2O+HF+H2SiF6Si d

1.2 金属辅助化学腐蚀法制备机理

金属辅助化学腐蚀法(MACE)由于其可行性高、无需外接电源等优势,近来年逐渐成为研究者关注的焦点。Li等[29]首次报道了金属(Au、Pt或Au/Pd)辅助化学腐蚀法制备多孔硅(见图2),有效改善了多孔硅在形成过程中不易控制的问题。其首先将纳米尺寸的金属颗粒引入到硅表面,硅基底被金属颗粒覆盖,再将其表面用强氧化剂(H2O2)溶液浸没H2O2过表面,此时腐蚀液的金属与H2O2发生了类似原电池的反应。其反应机理是由于金属的费米能级高于硅基底,导致硅价带电子发生跃迁,于是在硅基底与金属颗粒接触的界面形成大量的空穴(h+),h+将硅氧化为SiO2,生成的SiO2再被HF腐蚀,最终得到产物多孔硅。该制备工艺通过改变金属颗粒的类型、掺杂物的形状或量及溶液浓度以实现对多孔硅基本孔道结构(类型、生长方向、深度等)的控制。牟奕轩等[30]探究了基于金(Au)辅助化学侵蚀的多孔硅制备方法。这种方法受ρ(腐蚀溶液浓度)的影响,在ρ=70%时多孔硅刻蚀速率达到1.23 μm/min。基本机理也是因为金属具备比Si更高的费米能级,吸引价带电子跃迁到界面进而注入大量空穴h+到本体硅周围的价带中,大量的h+被界面层的Si耗损氧化成SiO2,再经HF腐蚀溶解,最后得到多孔硅。

Geyer等[31]提出一种以Ag颗粒金属辅助化学腐蚀工艺和电流置换方式结合的制备方法。制备流程如图3所示。将硅片置于AgNO3和HF/H2O2的混合溶液中,随后会发生氧化还原反应,其机理是Ag+夺取Si-Si键的电子被还原为Ag颗粒,此时Ag以纳米颗粒的形式沉积在硅基底上(见图3a);硅基底表面的Si原子被H2O2氧化腐蚀为SiO2,HF很容易经Ag纳米颗粒之间的空隙渗透到硅表面,致使SiO2被氧化为SiF6,SiF6会沿着金属颗粒与硅基底的接触面扩散直至最后被溶解(见图3b);随着硅基底表面Ag颗粒的逐渐凹陷在硅表面形成孔状结构(见图3c)。通过控制腐蚀条件能够调控多孔硅的孔道结构与形貌。此方法不仅操作简单、经济、高效,而且还是室温工艺,因此已用于大规模生产。但是,HF的参与反应产生较难处理的废液使得工艺还不能够满足绿色环保的要求。

图2 金属辅助化学腐蚀制备多孔硅的示意图[29]

图3 Ag辅助化学腐蚀法制备多孔硅[31]

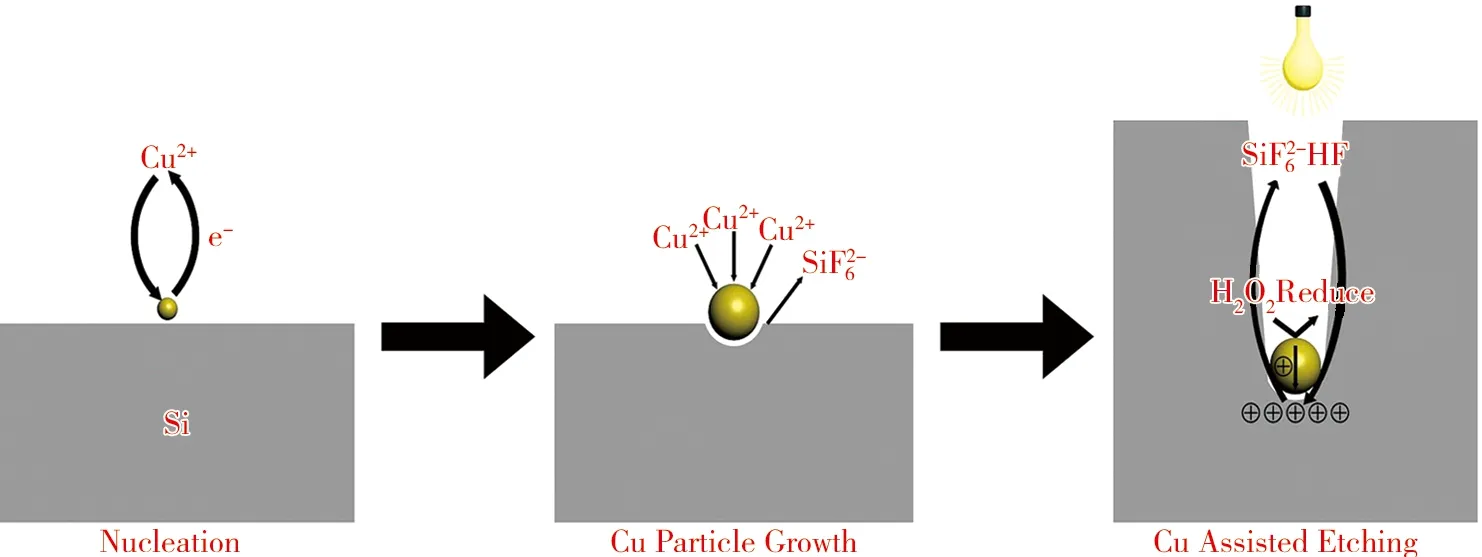

除了用Ag颗粒这样的贵金属辅助化学腐蚀法制备多孔硅以外,Zheng等[32]利用Cu2+在HF/H2O2溶液中也制备了多孔硅(见图4),其基本原理:首先,Cu2+附着在硅基底表面,位于硅基底界面上的Cu2+会夺取硅的价带电子并分散在基底界面上,同时Cu2+便会以CuO的形式存在。随后,Cu颗粒沉积到硅基底表面。由于铜原子核电负性比硅原子核的电负性高,位于硅基底表面的Cu颗粒会吸引硅的价带电子从而带负电荷,这样处于溶液中的Cu2+便可以夺取位于硅基底表面的Cu颗粒的负电荷,继而位于硅基底表面的Cu颗粒不断地生长变大。并且硅界面上不断形成聚集的h+在光照及H2O2的帮助下迅速将硅氧化为SiO2。最后,HF腐蚀SiO2,Cu颗粒下方的硅基底不断地凹陷形成多孔硅。因此,使用相对廉价的Cu2+辅助化学腐蚀法制备多孔硅能够大大降低制备成本。作者对最终的产物进一步分析表明:该多孔硅平均光学反射率为0.6%~1.3%,明显低于原硅晶片,还获得了制备较好的光学性能多孔硅的刻蚀工艺路线。

图4 铜离子辅助化学腐蚀法制备多孔硅机理图[32]

虽然化学腐蚀法或金属辅助化学腐蚀法能够制备出具备一定规格的多孔硅,尤其是金属辅助化学腐蚀法能够达到大规模制备多孔硅的要求,但是其制备工艺需要用到具有强腐蚀性的HF,产生的污染物较难处理,不能满足绿色环保的发展趋势。总之,化学腐蚀法制备多孔硅目前还存在工艺相对复杂、重复性较差、废液处理难、孔道结构调控难等缺陷,在一定程度上限制了多孔硅大规模的实际应用[33-36]。

1.3 热还原法制备机理

钱逸泰课题组[37]在一定温度下利用金属(如镁、钠、铝等)的还原特性先制备SiO2,再用酸洗去副产物最终得到具有多孔结构的硅纳米材料,其反应方程如式(1)所示。镁热还原法(约650 ℃)相比较传统的碳热还原法(1 000 ℃)在更低的温度下进行反应[38-40]。通过控制还原反应的各项参数,镁热还原法制备多孔硅的效率较高,成本较低廉,因此,受到了更加广泛的关注。且该方法可以保留原始SiO2的微观结构,同时制备得到的多孔硅具备高的比表面积和低的材料密度。

(1)

尽管对比碳热还原所需的高温超过1 000 ℃,镁热还原的温度已相对较低,但在该温度仍然需要消耗大量的热能[41]。为了解决此问题,Mishra等[42]以AlCl3和ZnCl2的共晶混合物为介质,开发了一种低温(210 ℃)铝热反应过程,大大降低了还原温度,还原微米级的含硅分子筛,合成多孔硅用作锂电池的负极材料(见图5)。当然,此法和所有的金属还原法制备多孔硅的方法一样,其主要缺点为反应条件不易控制,易导致还原过度生成硅化物,甚至SiO2未被充分还原。因而其重复性比较差,但该工艺在合成特定孔状形貌的多孔硅上仍拥有自身的独到之处。

图5 合成的p-Si和p-Si@C、还原后的p-Si和p-Si@C的XRD图以及p-SiO2、p-Si、p-SiO2@C和p-Si@C的SEM图[42]

课题组汪徐春等[43]利用LiAlH4在450~500 ℃下热还原白炭黑(气相SiO2)制备出多孔硅,这种制备方法主要是基于LiAlH4的强还原性,将SiO2还原生成硅单质,其反应机理如式(2)所示:

(2)

用此方法制备的多孔硅,结构有序且均匀,表明其具有较大的内表面积和量子尺寸效应(见图6)。此方法无需HF的参与,并且还克服了传统电化学腐蚀法制备多孔硅受溶液浓度、电流等因素的限制。此法操作较简单、价格较低廉、还原温度低、还原产物易处理,避免了HF给环境带来的破坏,为开发绿色制备多孔硅技术提供了新思路[44-45]。

图6 基于LiAlH4热还原法一步制备的多孔硅SEM图[43]

2 多孔硅在锂电池中的应用

多孔硅是一种拥有特殊孔状形貌的纳米材料。由于其具有大的比表面积和可调控的孔径,能够有效抑制电极断路,且大大缩短锂离子在孔道中的传输距离,从而提升锂电池的功率密度、充放电容量和锂电池的循环稳定性,因而受到特别的关注[46]。同时,相较于块体硅,多孔硅具有更丰富的孔道结构,可以在一定程度上提升锂离子的传输效率。但又限制于其半导体性质,导电性能差仍然是限制多孔硅作为锂电池负极材料性能提高的关键难点之一。对多孔硅进行后处理可以有效解决这个问题。常规的方法主要是通过碳包覆处理或掺杂,从而提高其电化学性能[47-48]。

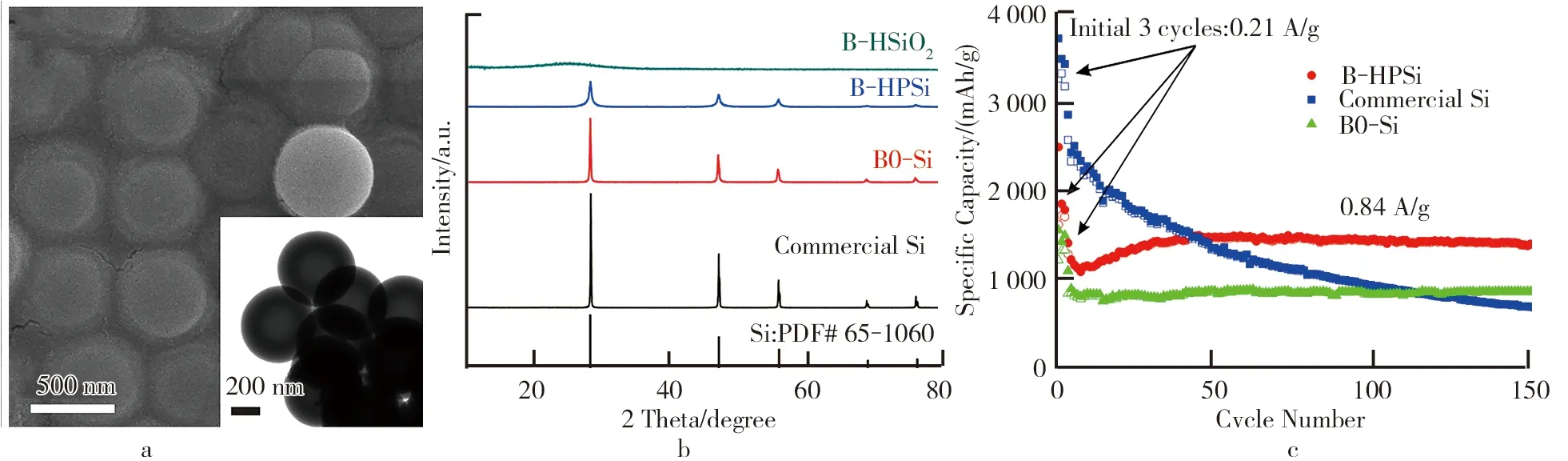

本课题组汪徐春等[49]采用LiAlH4热还原法一步制备了多孔硅,然后将纳米银(AgNPs)和Li2CO3掺杂附着在多孔硅衬底上,形成多孔硅复合材料,其负载AgNPs(Si-Ag)的多孔硅复合材料具有较高的比容量(476 mAh/g)。再例如,Xiang等[50]研究了以硅化镁(Mg2Si)为镁源,SiO2纳米球为反应物,采用镁热还原反应制备黑莓状多孔硅纳米球(PSSs)(见图7)。该方法实验温度低、反应效率高、还原速率小。其制备出的多孔硅比表面积较大且具有均匀的孔径,有助于Li+快速扩散并有足够的空隙缓冲硅的体积变化,因此非常适合作为锂电池的负极材料。由于PSSs具有较高的容量和良好的稳定性,其稳定容量在840 mAh/g,再用还原氧化石墨烯(rGO)封装后,复合材料表现出优异的循环稳定性速率,如1 034 mAh/g的高可逆容量,在0.5 C(4 200 mAh/g)1 000次循环后,容量仍保持79.5%。该方法为高性能多孔硅的制备提供了一条新思路。Ren等[51]以掺硼(B)硅为原料,通过共缩聚和镁还原相结合的方法,制备出具有细化亚晶粒和局部晶格膨胀的B-HPSi负极材料,还发现硅中的B原子有助于电导率的增加和晶格的膨胀,当B-HPSi电极物质的量为0.84 A/g时材料的比容量可达1 500 mAh/g,且150次循环后比容量保持在93%,该材料作为锂电池负极材料表现出了优良性能(见图8)。

图7 PSSs/rGO-MMR制备工艺及其放电(0.5 C)示意图[50]

图8 B-HPSi的SEM图,B-HPSi、B-HSi2及BO-Si的XRD图,B-HPSi(0.2 Ag-1)充入电图[51]

竹子是天然的硅储层,其中含有大量的SiO2。Zhang等[52]利用可再生生物资源碳化竹材开发绿色、高附加值的功能纳米材料。采用简单煅烧和镁热还原的方法从竹炭中制备出了三维多孔硅/碳基复合材料(见图9)。Si@N/C复合材料的整个合成过程简单、经济、可控,不需要相对昂贵的试剂和有毒的硅前驱体。此法获得的Si@N/C复合材料具有三维层次结构、理想的微纳米多孔形貌、高比表面积和力学完整性(见图10)。由于Si@N/C复合材料多孔结构和表面非晶碳层的保护,提高了其可逆比容量,使其拥有优异的循环稳定性和高速率性能。其优化后的复合材料在200 mA/g下循环120次后的可逆容量为603 mAh/g,在1.6 A/g下的高容量为360 mAh/g,其结果表明N掺杂的非晶碳层能有利于三维多孔硅的体积变化,促进锂离子在Si@N/C复合材料中的扩散,还能降低多孔硅的介电常数。Si@N/C复合材料有望成为下一代锂离子电池高效益的负极材料。

图9 竹炭衍生Si@N/C复合材料(BC)合成工艺流程图[52]

如Yoon等[53]设计了一种具有快速输运镁的旋转(R-Mr)体系。R-Mr体系的产物再经过碳包覆处理获得PSi/C复合材料,该材料在300~600次循环中表现出稳定的循环性能,循环效率高达99.9%。因此,基于高转换的R-Mr体系是一种获得PSi/C复合材料的有效方法,并且使高能锂电池的负极材料表现出了出色的循环性能。

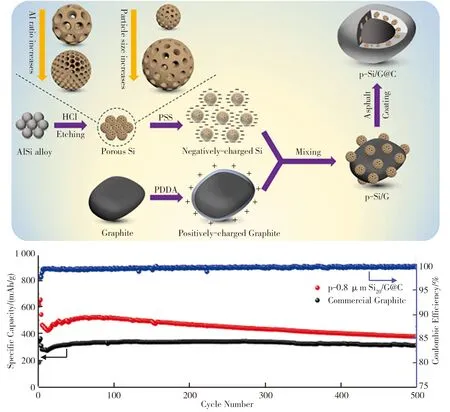

此外,除了碳包覆处理以外,还可以结合弹性导电高分子进行后修饰,此法不仅可以提升硅的导电性能,还能进一步改善因孔隙内部应力导致的体积膨胀甚至颗粒粉化。由于多孔硅的比表面积较大,因此首圈充放电会产生更多不可逆的副反应,易形成极不稳定的SEI膜,直接导致了首圈库伦效率不佳。为解决此问题可以利用预锂化或者掺杂的方法,如Luo等[54]通过优化多孔硅的孔隙率和粒径(见图11),制备的P-Si/G@C复合材料的初始可逆容量为649.4 mAh/g,初始库仑效率(ICE)为81.85%,循环稳定性良好,500次循环后的容量保持率为83.1%。通过简单的预锂化,ICE可显著提高到97.16%,循环容量更加稳定。因此设计合理的p-Si/G@C具有生产成本低、合成工艺简单等优点,是将来锂电池负极材料的理想材料之一。

图10 Si@N/C复合材料的SEM图像以及在200 mA/g电流密度下的充放电图[52]

图11 P-Si/G@C工艺流程图及其在0.1 C电流密度下的充放电图[54]

3 总结与展望

多孔硅具有大的内比表面积、可调控的物理化学性能等优点,使其可以应用在电池、光伏、光电等多个领域。本文重点阐述了化学腐蚀法、金属辅助化学腐蚀法和热还原法的制备机理,及其作为高能锂电池负极材料的研究进展。虽然多孔硅的制备及其在锂电池负极材料中的应用已经取得了令人瞩目的进展,但锂电池中的倍率性能和首圈库伦效率仍是当前需要研究解决的关键问题之一。此外,进一步研究多孔硅的表面特性与改性,拓展多孔硅在载药、能量储存与转换、靶向治疗和催化等领域的应用也是最近研究热点之一[55]。