基于改进水平集算法的锅炉承压视觉预警技术

张苏颖

(江苏省南京工程高等职业学校 南京 211135)

0 引言

承压类锅炉是一种具备高温、高压的特种设备,目前已广泛应用于很多企业。承压类锅炉工作环境复杂,具有潜在高危性,一旦发生事故,造成的影响将不可估量[1]。据相关调查结果显示,当前阶段承压类锅炉设备隐患整改率几乎可达90%以上,安全形式十分严峻。人工巡查是承压类锅炉设备安全监测的主要手段,通过定期检查锅炉设备,可保证特种设备的正常运行。这种方式的优势是检测精度较高,弊端是常常会发生早检、晚检以及漏检情况。其中漏检产生的影响最为严重,很多设备隐患无法及时处理,有可能造成人员伤亡[2]。近年来,随着智能视觉研究分析技术的发展,智能视觉识别技术逐渐成为特种设备预警领域的主流算法。在监管资源有限的大背景下,对承压类锅炉设备实施基于智能视觉的监管,具有重要的意义[3]。

随着图像处理技术的飞速发展,相关人员提出将图像去噪、三维重建、采集、分割以及识别等技术相结合,实现锅炉承压设备故障预警智能识别和故障诊断的综合方法[4-6]。如文献[7-8]构建了锅炉承压特征设备的热点图像采集和噪点滤波模型,对锅炉承压特征设备热点图像进行视觉特征三维重建,利用图像分割算法对设备热点图像区域进行有效分割,并对分割结果进行检测,实现锅炉承压设备预警。该方法故障检测精度较高,但无法实现故障实时告警。为了实现锅炉承压设备故障的实时预警,提高锅炉承压设备检测的智能化水平,结合现有的设备检测与诊断技术,根据锅炉承压设备温度进行故障预警。

1 水平集算法的设计以及关键部件图像分割

针对锅炉承压图像的特点,通过图1背景区域中的噪声分布进行阈值选取。利用区域增长方法分割第一部分图像的关键部件及其背景区域,在完成关键部件区域分割后,得出其灰度值的平均数以及标准差[9],为第二部分水平集分割算法阈值区间提供理论支持。

图1 锅炉承压设备图像灰度

在关键部件与背景区域分割处理阶段,统计出关键部件的灰度值平均数值和方差,为确定背景区域初始轮廓的灰度提供依据,利用区域增长方法得到关键部件与背景区域分界面的轮廓,统计与关键部件灰度均值较为相近的全部点,将阈值区间选取为关键部件灰度均值,结合关键部件灰度方差,即可获得二值图像。考虑到背景区域中灰度大的部分会对分界面的确定造成影响,为了避免这部分区域对整体结果的影响,引入了位置信息进行加权操作[10]。由于锅炉承压特种设备成像方式和相应的关键部件位置是固定的,其可用来确定初始轮廓位置信息,如式(1)所示:

(1)

其中,I′表示初始轮廓图像关键信息,(x,y,z)表示原始图像坐标点。I(x,y,z)表示原关键部件图像通过区域增长后的二值图像,灰度为1或0,(x0,y0,z0)表示点p处的坐标,T用于描述比例因子,根据锅炉承压图像的尺寸大小而定,由尺寸大小调整初始轮廓图像I′的灰度区间,最终设定为0.005。

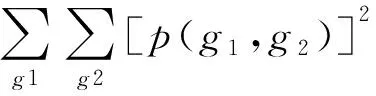

在水平集分割算法中,关键部件图像轮廓的分裂与合并均包括水平集函数的演变阶段[11]。利用关键部件区域与背景区域的分界面得到关键部件图像的灰度值,对此设定阈值区间。采用初分割中获得的关键部件图像灰度的先验信息,将关键部件图像所处的灰度区域划分为前景,其他灰度划分为背景,构成特征图像,利用下式给出特征图像的映射形式:

(2)

其中,g表示原始锅炉承压特种设备关键部件图像,阈值区间U和L以第1部分分割阶段得到的灰度均值及方差为根据,选取:

(3)

将式(3)的统计结果作为第2部分水平集分割算法阈值区间的依据,构造水平集函数[12],将与锅炉承压特征设备关键部件图像灰度与形态学相关的因素考虑在内,即:

F=TP(X)+UK(X)

(4)

其中,P(X)表示与关键部件图像灰度梯度有关的权重指数,K(X)用于描述与曲率相关的权重指数,T表示两者权重系数。将权重系数T应用于速度函数的计算阶段,T选取1.0。

2 基于支持向量机的算法改进

利用支持向量机算法对算法进行改进,支持向量机参数选取径向基函数[13-14],利用下式表示:

(5)

其中,x和y分别用于已知的锅炉承压特种设备关键部件图像过热区域特征向量,σ表示核函数宽度。

为实现算法改进,将算法的预警按等级划分,参考锅炉承压设备维修标准和历史经验确定锅筒、炉膛等部件预警分级阈值[15]。结合锅炉承压设备关键部件图像过热区域的识别结果及温度信息,通过锅炉承压部件预警规则实现特种设备故障等级的评判,并针对不同故障等级采取不同的预警措施[16]。

假设,T0表示锅炉承压设备关键部件故障的温度阈值,T1、T2、T3分别表示由高到低的故障等级的温度阈值,故障等级越高说明该故障越严重,Tmax表示设备关键部件图像过热区域温度,根据以下规则对部件异常升温故障进行分级:

假设满足Tmax>T2时,为设备紧急故障,此时应当停机排除故障。

假设满足T2≥Tmax≥T1时,为设备严重故障,此时应当予以重视,对此故障尽快处理。

假设满足T1≥Tmax≥T0时,为一般故障,应当记录故障,并观测设备故障发展,尽快处理。

3 算法的应用

结合以往经验知识,Zernike多项式具有正交完备性[17],根据此特性,在单位区间内关键部件图像可由下式展开:

(6)

其中,Vpq(ρ,θ)表示关键部件图像的Zernike矩Zpq的共轭,p、q分别表示图像像素点,Zpq可利用下式表示为:

(7)

其中,(x,y)表示离散的关键部件图像像素点。对于离散的关键部件图像,可将其积分形式描述为式(7)给出的累加形式:

(8)

计算一幅锅炉承压关键部件图像的Zernike矩时,以关键部件图像的中心为坐标原点,将其像素坐标映射至单位区间内。Zernike矩通常为复数矩,低阶矩特征可表征关键部件图像的整体轮廓,高阶矩特征可表征关键部件图像的细节[18]。Zernike矩不具有平移和比例不变性,在提取Zernike矩实现锅炉承压关键部件图像识别前,需要对其进行平移和尺度归一化处理,以下给出标准矩形式:

mpq=∑xqyqf(x,y)

(9)

4 实验结果与分析

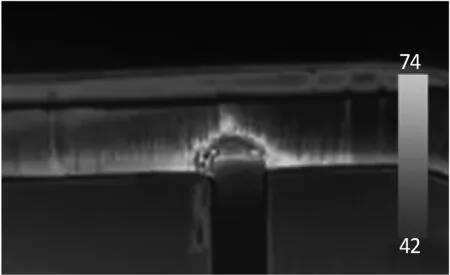

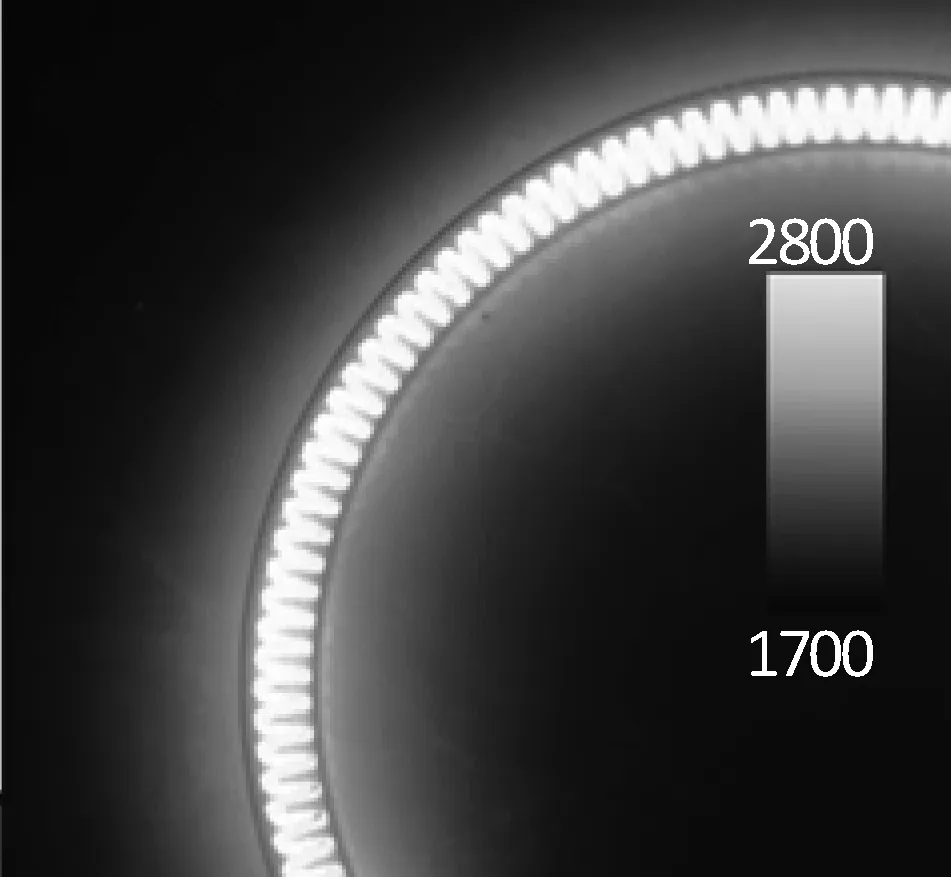

采用Cart实时数据库提供的锅炉承压设备图像,对所提预警技术进行验证。实验是在Visual Studio 2010平台上结合OpenCV 2.3.1实现的。将某锅炉厂提供的3组分辨率大小为500×500的锅炉承压设备关键部件图像作为实验对象,图2—图4给出了承压类锅炉设备不同部件过热区域的分割结果。

(a)部件A原始图像

(b)过热区域分割结果

(a)部件B原始图像

(b)过热区域分割结果

(a)部件C原始图像

(b)过热区域分割结果

采用所设计的预警技术,计算相对温差,并通过各部件不同区域温度数据(表1)判断图2—图4中锅炉承压设备关键部件的升温值。

表1 各部件温度数据 ℃

已知图2—图4的设备关键部件故障分别为轴承过热、电动机超负荷运作引起发热、炉膛温度过高。通过与表1中给出的数据进行对比可知,图2—图4中承压类故障设备关键部件均出现了过热故障,并通过诊断判定为一般缺陷,对于该等级的设备故障,采取在检修阶段对其进行故障消除。诊断结果与该设备关键部件实际故障情况相吻合,说明所采用的故障检测算法检测效果良好。

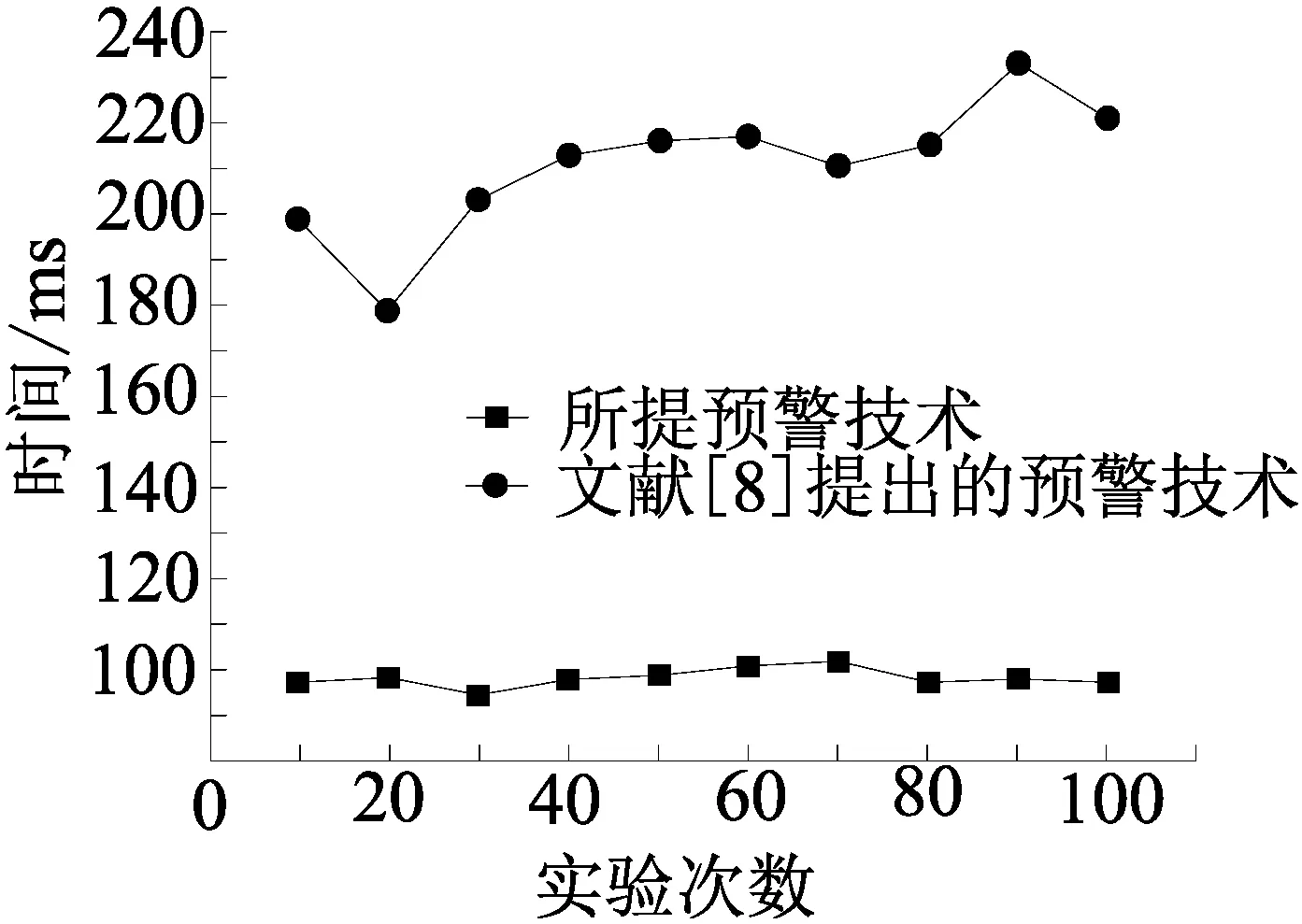

分别采用所提预警技术和文献[8]提出的预警技术进行未知锅炉承压设备过热区域故障报警实时性分析,结果如图5所示。

图5 不同预警技术故障预警实时性对比

分析图5可以看出,所提预警技术,平均故障预警时间在100 ms左右,而文献[8]提出的预警技术平均故障预警时间约在220 ms左右,说明所提预警技术可以提前发出告警,为锅炉承压设备故障处理赢得宝贵时间,同时也说明采用该技术能提前发现锅炉承压设备实时运行中存在的故障并及时预警。

以上实验结果显示,所提锅炉承压预警技术具有较高的可靠性,可以满足基于智能视觉锅炉承压设备故障实时预警需求。

5 结论

以承压类锅炉特种设备关键部件故障预警为出发点,提出一种基于智能视觉锅炉承压预警技术。研究结果如下:

(1)利用基于灰度和位置信息的方法获取锅炉承压关键部件初始轮廓,并将先前统计的锅炉承压关键部件灰度作为理论基础,设定初始轮廓和特征图像,提高图像分割速度。

(2)提取分割获得的部件目标特征向量,设计支持向量机分类器完成对锅炉承压关键部件图像的识别,根据识别结果及温度信息,对锅炉承压特种设备的故障等级做出判断,进行故障预警。

以上过程完成了基于智能视觉的锅炉承压预警中涉及的图像分割、自动识别算法,但还有不足之处需要在未来阶段进一步改进,具体总结如下:

(1)采用水平集算法分割效果较好,但分割速度较慢,未来阶段将针对分割速度方面进一步改善。

(2)设计支持向量机分类器,并将故障图像过热区域的特征向量输入到支持向量机分类模型中,根据识别结果及温度信息,对锅炉承压特种设备的故障等级做出判断,进行故障预警。