协同管理视角下的大型构件吊装管理研究*

谢春宁 胡忠耀 廖小烽 杨新 周兆银 余政

(1.中建安装集团有限公司上海分公司 上海 201206; 2.重庆科技学院建筑工程学院 重庆 401331)

0 引言

由于吊装施工的特殊性,易发生群死群伤事故,给人民的生命财产带来了重大威胁,也会给社会造成十分恶劣的影响。随着工业厂房的集中搬迁和装配式建筑的推行,单个构件越来越重,体积越来越大,施工质量的要求也越来越高,而传统的吊装管理难以适应新要求,各主体之间及内部易各自为政,导致信息不一致及冗余,这在一定程度上不仅加剧影响了施工安全而且也影响了施工质量。随着吊装事故的频繁发生,吊装施工尤其是大型构件吊装安全质量问题越来越受到重视。大型构件朝着“重、高、大、精”发展,对装备制造技术的要求也越来越高,其质量往往超过一台流动式起重机的额定量,构件尺寸及外形较大和不规则,一台流动式起重机难以操作[1]。双机抬吊递送法是单机吊装滑行法演变而来的,采用双主机、辅抬吊,是目前大型构件吊装最常用的方法之一。它是以两台流动式起重机为主,合理分配每台流动式起重机的吊装质量,使每一台流动式起重机都可以承受允许的质量而灵活作业,从而完成大型构件的吊装就位作业。两台流动式起重机的吊点一般不同,也可以相同。

以往研究大多只是单纯的描述大型构件吊装的某一方面,虽然部分学者从协同角度对大型构件吊装进行了研究,但是几乎没有学者从信息共享角度探究大型构件吊装协同作业及其关键技术应用,还未形成一套完整有效的大型构件吊装信息资源协同的全过程施工流程。随着构件的尺寸大型化、形状多样化和信息技术的发展,各主体及内部信息交流也在不断变化,吊装作业施工全过程信息资源建设也在不断调整和完善,其目的是为了协调和整合吊装作业全过程突发的施工安全和质量问题。因此,本文以协同管理视角来理清信息资源整合共享和各主体及其内部之间的关系。基于协同管理理论的研究成果,重视大型构件吊装各主体需求及其内部协同关系,构建大型构件吊装全过程施工流程,探究大型构件吊装关键技术并应用于实际项目,以期能够有效的服务于实现各主体之间及其内部信息资源整合与共享。

1 传统大型构件吊装管理中存在的问题

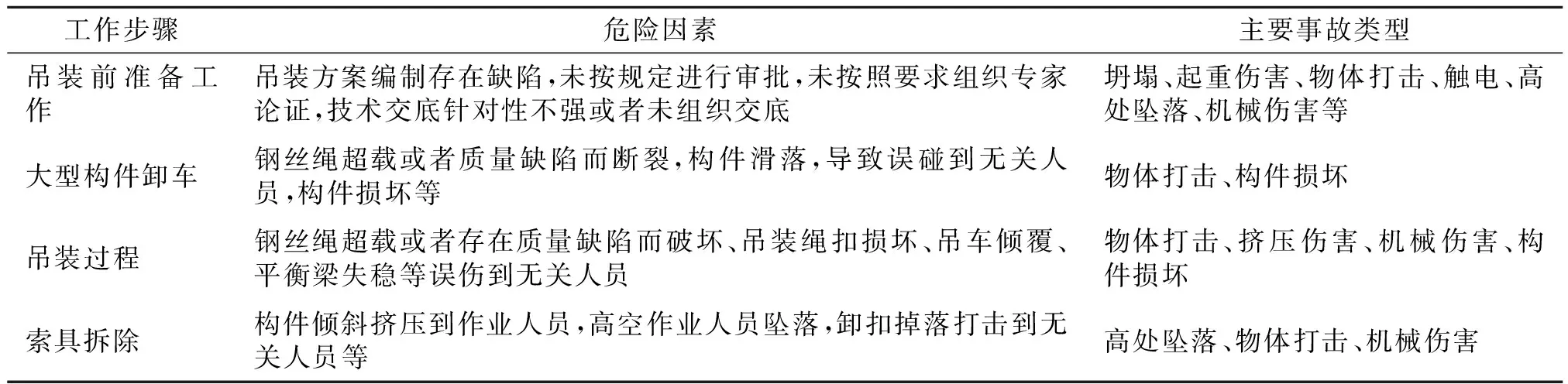

由于工业厂房和装配式建筑的快速发展,建筑构配件越来越大,质量越来越重,形状呈现不规则多样化,而施工现场一般空间有限,故对建筑结构稳定性、吊装关键技术、施工安全质量等方面的要求和标准也越来越高。大型构件吊装涉及各主体较多,集人、机、环等于一体的施工工艺,且人员流动性大、机械设备较多、生产工序复杂,因而会产生较多的危害作业人员的事故隐患和危险因素,具体总结如表1所示。

表1 吊装施工危险因素

2 协同管理理论及其在大型构件吊装的适用性分析

2.1 协同管理理论内涵

协同管理理论涉及各行业各部门之间,其核心是通过组建系统内部各部门之间的关系,协调各部门内外有关人员的活动来整合各种信息、资源,创建有效的互联互通管理体系,以此来完成各部门共同的目标,充分实现人力和资源的创造价值,从而达到“1+1>2”效果[2-3]。协同管理理论对各行业的资源信息共享起着举足轻重的作用,可以对各参与方之间及其内部的各类分散、冗余的信息及资源进行筛选整合[4],以有序、简洁的形式供各参与方查询、添加、删改,方便各参与方共享、协调和使用。

2.2 大型构件吊装引入协同管理理论必要性

纵观协同管理理论应用领域,协同理论在各行业及部门分析、发展、协调和统筹决策等系统管理过程中受到广泛应用,如医疗公共卫生服务中应急管理发展问题[5],经济学中金融改革问题,城镇化中智慧城市的统筹规划问题等。从以上可以看出,协同管理理论在管理学领域和应用学科理论研究中已经取得一些研究成果,但是极少从微观视角探究建设项目管理中大型构件吊装关键技术。大型构件吊装涉及主体较多、构件大且工序复杂,而协同管理理论适用于描述在外部博弈下系统内部各部分之间的协同效果和阐释各参与方的协同关系。尤其是在大型构件吊装过程中,各参与方可以相互携手而充分发挥各方优势,从而更加有效的实现吊装的安全质量管控。

2.3 大型构件吊装引入协同管理理论可行性

协同管理是指各参与方之间及其内部同心协力合作去完成共同的目标。协同管理的核心是多参与方之间以协同化合作方式来整合及分享各类信息资源[6],从而使资源价值得到充分利用,这就为大型构件吊装关键技术提供了理论支撑。从大型构件管理的实际情况来看,各参与方之间及其内部各自为政、沟通不畅、信息不对等问题较为突出。因此,整合分享各参与方的信息和资源优势是必要的,进而实现各参与方之间的协同管理,亦是在协同管理的视角下分析大型构件吊装所需的空间布局、安全管控和施工技术等。所以,大型构件吊装关键技术通过协同管理理论可以科学有效的提高大型构件吊装标准化和精细化管理水平。

3 基于协同管理的大型构件吊装

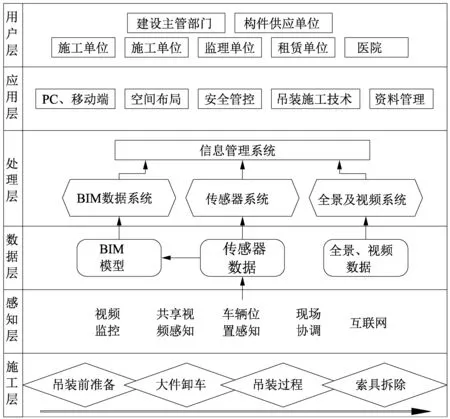

基于协同管理理念视角,大型构件吊装需联合业主单位、监理单位、吊车租赁单位和相关政府部门、医院等各方及时共享信息来保证信息有效的传递和资源的合理配置,以实现各主体之间及内部协同工作,从而提高大型构件吊装管理水平。基于协同管理的大型构件吊装管理逻辑架构包含施工层、感知层、数据层、处理层、应用层和用户层,如图1所示。结合某工业机电总承包工程项目的实际应用,基于协同管理理念的大型构件吊装施工安全质量控制过程如下:在建筑物和施工场地空间布局基础上,对大型构件吊装全过程进行施工过程动态模拟,通过吊装全过程动态分析发现可能的隐患,联合各方编制专项施工方案并组织专家论证获取最佳安全措施和应急预防,再组织管理人员和作业人员进行针对性的安全教育培训和安全技术交底,从而降低事故发生的可能性和确保吊装安全质量管理目标实现,提高大型构件吊装管理水平。具体而言,基于协同管理的大型构件吊装关键技术主要有基于协同管理的空间布局技术、基于协同管理的安全管控技术、基于协同管理的吊装施工技术。

图1 基于协同管理的大型构件吊装管理逻辑架构

3.1 基于协同管理的空间布局技术

3.1.1 空间布置

由于建筑及构配件设计布置比较紧凑,且吊装作业贯穿于项目全过程施工。空间布局是确保大型构件吊装施工安全质量的关键,主要包括大型构件进场及安放、吊车进场路线、道路基础处理、吊装作业时间等。首先是规划大型构件及吊车进场路线,进场路线应远离周围建构筑物、基础、基坑边坡。其次,根据大型构件和吊车吨位对规划的进场路线基础和大型构件安放位置点位基础进行加固处理以满足受力要求。最后,确定大型构件吊装作业时间段,避免恶劣天气、避开车辆进出时间高峰段和作业人员高峰期,以傍晚和满足光照的夜间为宜。

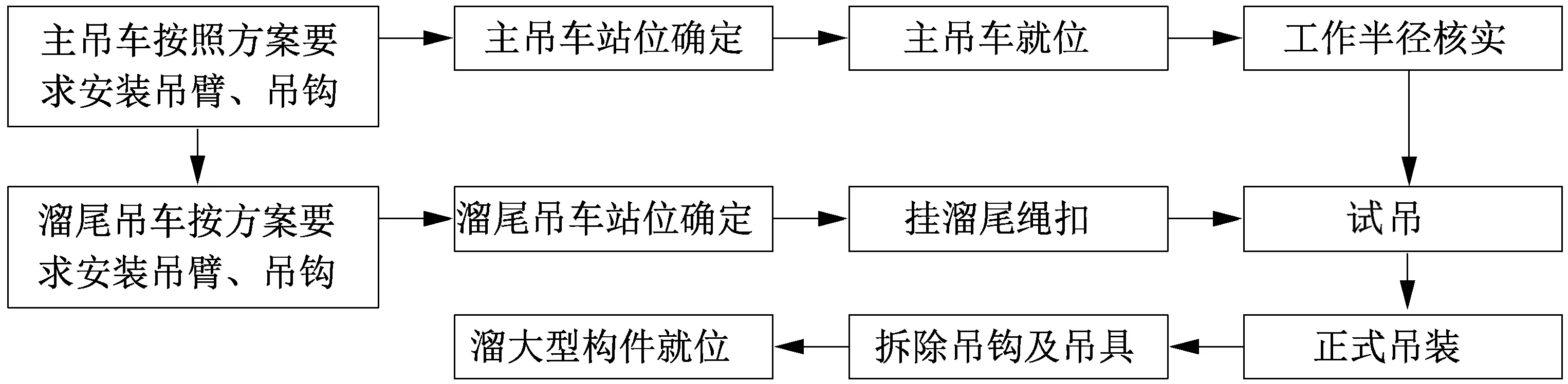

3.1.2 吊车站位

大型构件吊装施工流程如图2所示。由此可以看出,吊车站位是吊装施工安全和质量管理的关键环节,确定最佳吊车站位点已成为吊装施工的重中之重。考虑到站位点地基基础承载力、大型构件吊装施工过程的安全和质量以及对周围环境的影响,两台主吊车和一台溜尾递送吊车须一次性站位。两台主吊车吊装实际质量一般不超过其中任何一台起重量限值的80%,且不大于两台起重限值之和的75%[7]。在满足现场周围环境条件下,根据大型构件形状尺寸、重量及就位高度、吊索的高度等,运用BIM软件对整个大型构件吊装过程进行施工模拟。对大型构件吊装虚拟运行轨迹进行分析,保证起重臂合理的起升幅度和作业半径,避免发生碰撞、吊车倾覆等现象,从而确定吊车最佳的站位点及其基础承载力要求。在此基础结合大型构件安装位置,确定大型构件临时安放点,避免大型构件多次周转,从而提高大型构件吊装施工的效率。

图2 大型构件吊装施工流程

3.2 基于协同管理的安全管控技术

3.2.1 危险源识别

危险源识别不仅是职业健康安全管理不可或缺的第一步,而且也是施工全过程安全管理的核心。危险源识别常采用安全检查表法,其可以全面分析吊装施工全过程存在的危险源而获取完善的施工方案,但是这种方法只是运用简单的文字描述存在的危险源而显得不够直观且只能定性分析,难以对大型构件吊装安全管理产生实质性的影响[8]。为了弥补该方法的不足,利用Fuzor等软件在BIM模型基础上对大型构件吊装施工进行危险源识别分析和评价,找出施工过程中存在的危险源并进行标识和统计分析,输出吊装施工安全统计分析报告。基于吊装施工安全统计分析报告,创建并优化吊装施工安全BIM模型,制定吊装施工安全方案,从而加强了吊装施工现场安全管理。

3.2.2 安全策划与优化

安全策划是大型构件吊装全过程安全管理的关键所在。利用工作分解结构(WBS)方法对大型构件吊装施工进行安全规划过程为:在BIM模型中建立施工步骤与安全防护区域之间的一一对应关系,并对每一施工步骤的安全防护区域进行精确定位。根据吊装施工过程和安全需求,编制安全策划方案。在BIM模型的基础上,创建并优化吊装施工安全防护模型,统计分析施工过程安全防护资源需求。根据危险源识别评价结果和吊装施工安全方案,基于BIM可视化平台对项目管理人员、作业人员进行技术交底。对大型构件吊装过程进行虚拟施工,以直观动态的形式展现给项目管理人员、作业人员,进一步确保了施工安全性。

3.3 基于协同管理的吊装施工技术

吊装专项施工方案是大型构件吊装全过程管理的技术基础,除了空间布局和安全管控外,还包括吊车索具性能、吊点位置等。吊车索具性能指标必须满足BIM模拟分析出力学性能要求,选择与大型构件相匹配的吨位吊车和合适的钢丝绳。而吊点布置应与吊车性能指标相符合,需考虑大型构件形状尺寸、重心和施工环境,核实吊车工作半径,以保持大型构件在吊装过程中的稳定性。大型构件的两个主吊点应重心水平对称布置,溜尾吊点布置应位于大型构件底部的重心对称位置,使大型构件的吊点受力均衡。运用Fuzor等软件选择多吊点模拟施工,通过模拟分析选择最佳的吊点位置,确保大型构件与基座精准对接和就位,从而确保了大型构件吊装施工质量。

此外,还必须明确方案编制人员的任务及职责划分,确保编制方案的可行性、科学性、合理性。结合三方审核和专家论证的建议,对专项施工方案进行优化,将优化后的专项施工方案作为大型构件吊装的实施方案。

4 结语

针对目前大型构件吊装过程存在各参与方之间信息孤岛而不能作出及时正确的动态决策,提出协同管理信息平台。基于信息管理平台优化了大型构件吊装空间布局,提高了安全管理的效果和吊装施工技术效率,加强了各方共享信息和团队协作能力,促进了大型构件吊装的精细化管理。