新型顶驱下套管工具的设计及研究

徐慧斌,赵义鹏,邓 冲,鲁小东

(西安石油大学机械工程学院,西安 710065)

0 引言

油井完钻后,需要固井,但完钻后的井眼经常出现问题。由于多年的开采,导致了我国地表和浅层石油含量不断减少,因此石油钻井向着深井和超深井去不断发展,其难度不断加大,导致了钻井成本不断扩大[1]。传统下套管旋扣复杂,扭矩控制差,不能随时循环泥浆,效率低,劳动强度大,安全性低[2];近年来研究的顶驱下套管装置,需要更换卡瓦装置来适应不同直径的套管,工作效率降低[3-7]。为此结合现有的顶驱下套管工具,设计了一种具有全新卡定机构的顶驱下套管装置,以此来提高下套管的作业效率,降低劳动强度,提高作业安全,降低下套管作业的成本,同时为顶驱下套管装置可变径的实现提供一种新思路。

基于对已有文献的分析,可知顶驱下套管装置研究关键问题是卡瓦牙板的承载能力以及卡瓦牙板上卡瓦牙的承载能力,为此基于厚壁圆筒理论,建立了该类卡定机构的力学模型、数学模型,并基于该数学模型,为提高卡瓦牙板承载能力提供了解决途径,同时基于Ansys有限元软件,对常见工况下卡瓦牙板的承载能力进行了校核,经过校核,发现所设计的卡定机构满足强度要求。基于摩擦学与接触力学建立了有关单齿卡瓦牙的综合系数1 和综合系数2,对单齿卡瓦牙的优化提供理论依据。本文研究上述问题,为该装置的使用提供了理论依据,为后续该类卡瓦牙板及卡瓦牙齿的优化提供了理论依据,最终进一步提高下套管工作效率、降低工人工作强度,以期能够获得较好的经济效益。

1 新型顶驱下套管装置简介

1.1 设计思路

顶驱下套管的驱动方式有轴向驱动和径向驱动[8],国产的顶驱下套管装置多以轴向驱动为主,针对套管规格的适应性较差,会增加工人师傅的劳动强度,同时加长下套管的时间。

1.2 工具结构与工作原理

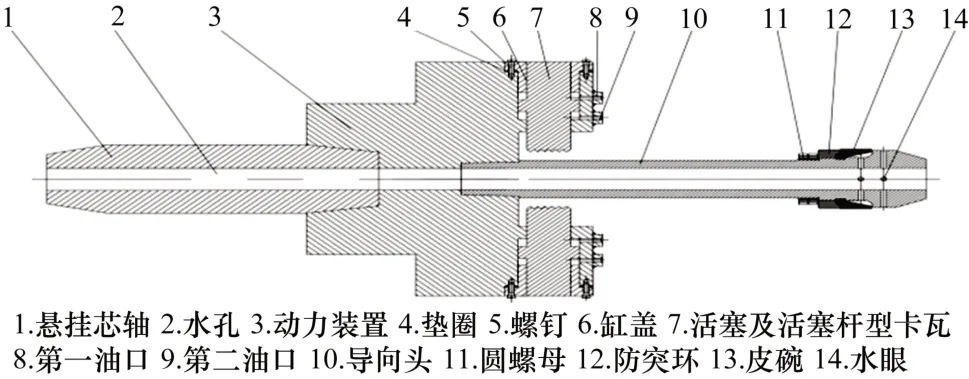

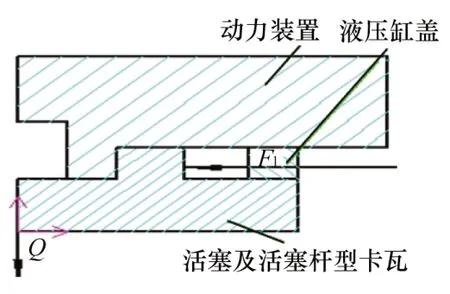

依据前面的分析,并结合顶驱下套管的实际,设计了新型顶驱下套管装置,主要由悬挂机构,动力机构,导向密封机构组成,如图1所示。依靠动力装置的4个活塞及活塞杆型卡瓦对油管进行卡定,同时依靠顶部驱动装置对该工具实现上提下放,具有结构简单、工作效率高等特点。

图1 新型顶驱下套管装置结构

可变径外夹式顶驱下套管工具包含4 个卡定的活塞及活塞杆型卡瓦,具体工作原理为:(1)卡定,液压驱动活塞及活塞杆上卡瓦齿卡住油管;(2)上提,顶部驱动带动悬挂芯轴上提油管;(3)下放,下放与上提类似;(4)上扣,顶部驱动带动悬挂机构,悬挂机构带动动力装置,动力装置带动活塞及活塞杆进行上扣。

1.3 关键技术研究

由新型顶驱下套管装置的结构及工作原理可知,该卡定结构及机理发生了变化,较轴向驱动的卡定方式不同,因此在该顶驱下套管工具投产之前,需对其进行分析,尽可能提前发现问题,提高效率。本文主要对卡定机构的整体及其单个卡瓦牙齿进行分析。

2 活塞及活塞杆型卡瓦承载能力分析

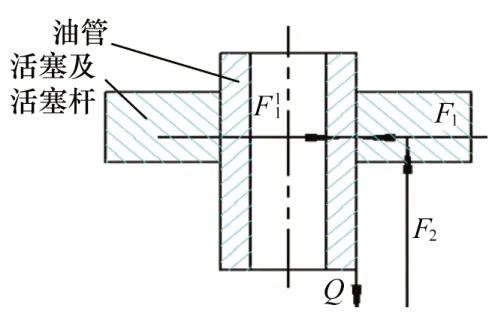

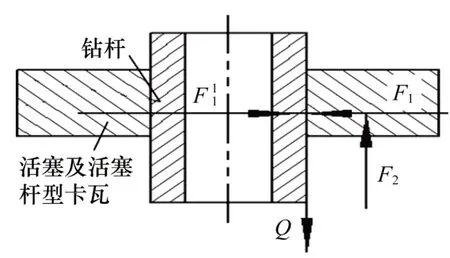

该装置主要受力部分是卡定装置,因此需要对活塞及活塞杆型卡瓦组成的卡定系统进行承载能力分析,力学模型如图2所示。

图2 力学模型

依据力学模型图,在水平和竖直方向可列方程:

式中:F1为活塞及活塞杆对油管的压力;F11为油管对活塞及活塞杆的反作用力;F2为液压缸对活塞及活塞杆的支持力;Q为油管的重力;μ为活塞及活塞杆型卡瓦与油管间的摩擦因数。

把油管视为轴对称的薄壳,设活塞及活塞杆型卡瓦支撑段的套管径向位移为常数且管柱受均布压力,着重研究活塞及活塞杆型卡瓦板下端面边缘效应问题,由薄壳理论得到卡瓦板下端面的应力关系式[9]:

式中:K为横向载荷系数,K =1/μ;σz为轴向应力,MPa;σφ为环向应力,MPa;Nz为壳体截面内力在轴向分量,N;Nφ为壳体截面内力在环向分量,N;Mz为壳体截面弯矩在轴向的分量,N·m;Mφ为壳体截面弯矩在环向的分量,N·m;δ为套管壁厚,mm;R为油管半径,mm;A为套管横截面积,mm2;l为卡瓦板的长度,mm。

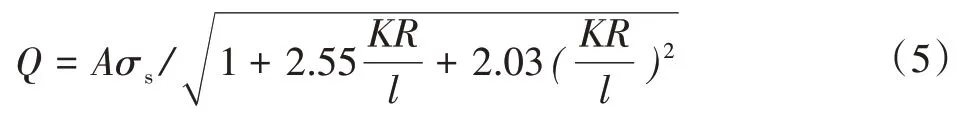

由式(1)(2)(3)(4)联立可得:

依据材料力学知识得:

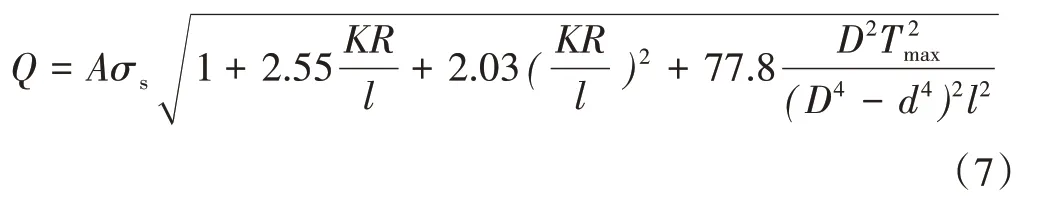

由式(5)、(6)联立可得活塞及活塞杆型卡瓦板在对油管进行上扣(包括悬持和扭转油管)时的力学承载公式:

式中:A为油管的横截面积;σs为油管的屈服强度;K为横向载荷系数,K =1/μ;τ为油管的切应力;D、d分别为油管的大小直径。

由式(7)分析得出:提高活塞及活塞杆型卡瓦的承载能力,可以增大活塞及活塞杆上卡瓦牙与油管之间的摩擦因数,尽可能使用小直径的油管,更换性能优越的油管材料。

3 活塞及活塞杆型卡瓦液压驱动驱动装置的有限元分析

因为该卡定部分受力复杂,故接下来仍在悬持工况下进行有限元分析,利用SolideWorks 软件对卡定部分进行建模,基于SolideWorks 与Ansys 软件之间的无缝接口,将SolideWorks 中建好的模型直接导入Ansys 中进行分析。

3.1 整体受力分析模型

可变径外夹式顶驱下套管装置在进行上扣时主要是通过通过液压源产生的径向力来驱动活塞及活塞杆型卡瓦卡住油管[10],故以此来分析各部件的受力情况。整体受力分析如图3 所示,悬持工况时,设油管的重力为400 kN,液压源的压力10 MPa,其中F1为液压源的压力,Q为油管的重力。

图3 整体受力

3.2 边界条件及载荷的确定

边界条件:可变径外夹式顶驱下套管工具是轴对称模型,故取整体结构的1/4 来进行分析,截面上施加法向约束。接触全部设置为摩擦接触,其摩擦因数为0.15,限制动力装置的所有自由度;活塞及活塞杆型卡瓦不做约束,液压缸盖由于与液压缸固连,故限制其所有自由度,用以模拟悬持工况[10]。

载荷:在活塞及活塞杆型卡瓦卡住油管一端施加100 kN 的轴向载荷,用来模拟油管自重;在活塞及活塞杆的活塞上,施加10 MPa的压力,用以模拟液压力。

3.3 有限元模型

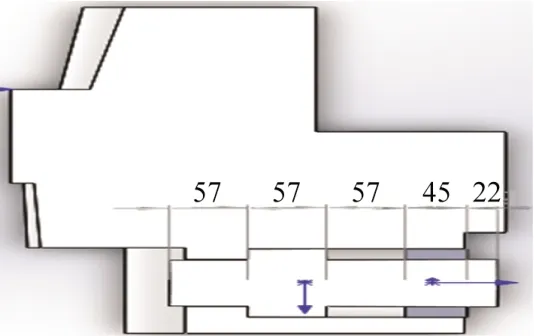

主要尺寸如图4 所示,其中活塞及活塞杆的大小直径分别为50 mm、70 mm。

图4 主要尺寸

3.4 活塞及活塞杆型卡瓦液压驱动装置分析结果

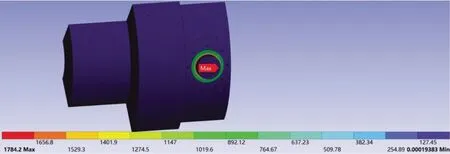

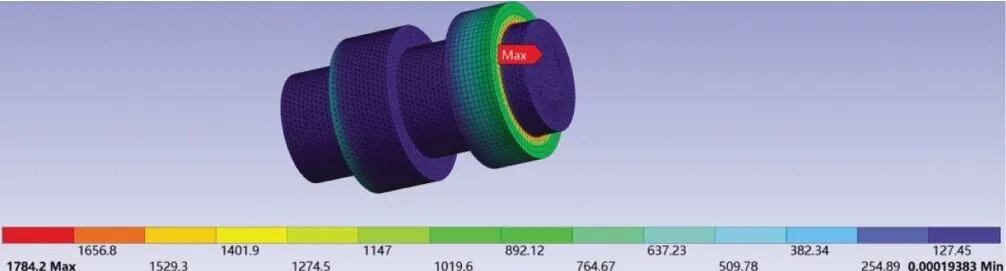

在给定条件下,对上述有限元模型计算,得到结果如图5 所示,由于图中装配体分析的结果看不清内部情况,故将分析结果中的动力装置隐藏掉,得到结果如图6所示。

图5 装配体整体显示

图6 内部显示

从云图当中可以得出在悬持工况下最大应力为1 787.2 MPa,发生在与液压缸端盖接触的表面,依据钢的表面硬度与屈服强度之间的关系[11]:

液压缸盖选用的材料如下:钢号45CrNiMoV;热处理硬度HRC 55-62;屈服极限σs=1 330 MPa;强度极限σb=1 470 MPa;弹性模量E=207 000 MPa;泊松比μ= 0.25。经过式(8)、(9)计算得到液压缸端盖表面的屈服强度为2 068.5 MPa,大于有限元分析的最大应力,故强度符合要求。

4 单齿卡瓦牙研究

可变径外夹式顶驱下套管工具依靠动力装置的4 个活塞及活塞杆型卡瓦对钻杆进行卡定,实现上提下放及悬持(非扭转工况)及上卸扣(扭转工况)等[12]。接下来,本文基于这两大类工况对单齿卡瓦牙进行研究。

4.1 非扭转工况力学分析

整体力学分析如图7所示。

图7 整体受力

受力平衡时:

式中:F1为活塞及活塞杆对钻杆的压力,kN;为钻杆对活塞及活塞杆的反作用力,kN;F2为液压缸对活塞及活塞杆的支持力,kN;Q为钻杆重力,kN。

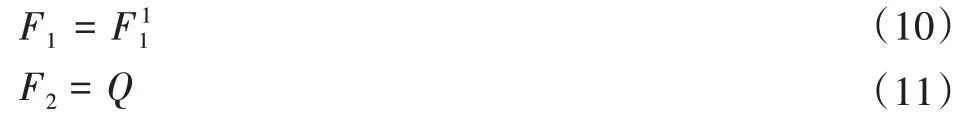

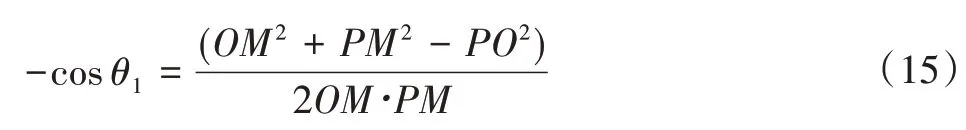

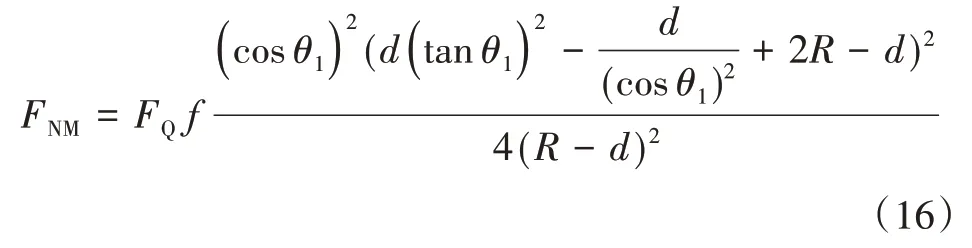

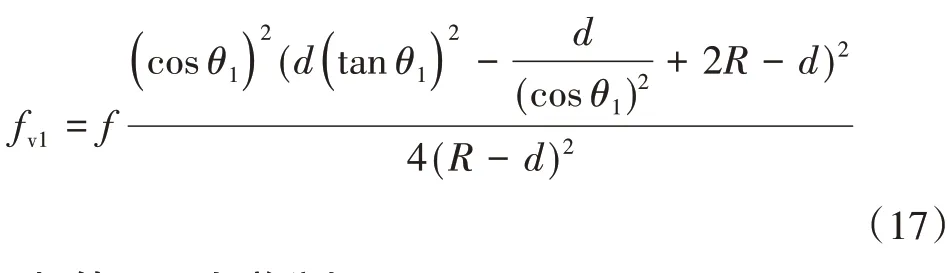

非扭转工况单齿卡瓦牙力学模型如图8所示。图中,θ1为牙前角,(°);θ2为牙后角,(°);h为牙高,mm;R为钻杆外径,R=OM+d,mm;FNM为径向夹持力,kN;Fff为摩擦力;FQ为钻杆的重力,kN;FQN为钻杆重力的分力,kN;FQt为钻杆重力的分力,kN;d为卡瓦牙咬入钻杆的深度,mm;Fff为挤压力,kN。

图8 非扭转工况下卡瓦牙受力分析

咬痕侧面:

式中:f为卡瓦牙与管柱侧面咬痕的摩擦因数。

卡瓦牙悬持状态受力平衡:

由几何关系得:

由式(12)(13)(14)(15)联立得:

取综合系数1:

4.2 扭转工况力学分析

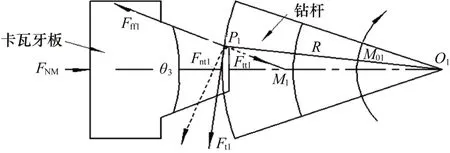

扭转是在卡瓦牙卡住钻杆之后进行,承受周向扭矩的作用,力学模型如图9 所示。图中,θ3为卡瓦牙周向角,(°);FNM为径向夹持力,kN;Fff1为摩擦力,kN;Ft1为钻杆的切向力,kN;Fnt1为切向力的分力,kN;Ftt1为切向力的分力,kN;c为卡瓦牙周向的齿顶宽,mm;M01为卡瓦牙单齿的扭矩,kN。

图9 扭转的力学模型

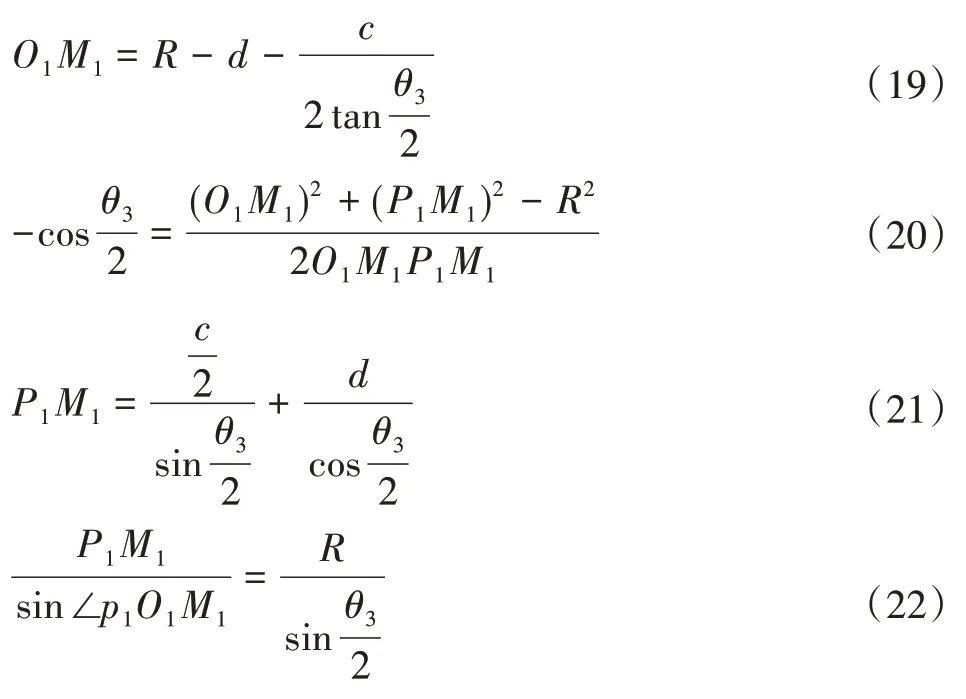

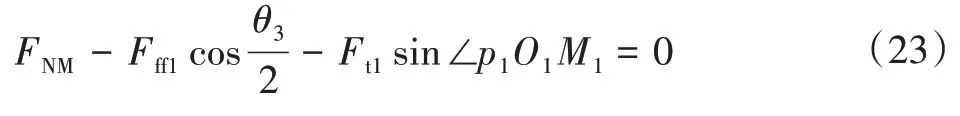

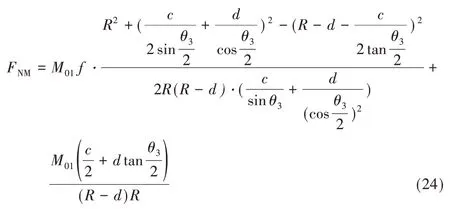

咬痕侧面[13]:

几何关系:

平衡状态:

联立式(9)~(14)得:

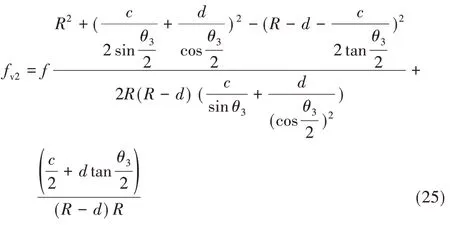

取综合系数2:

5 结束语

本文主要完成的工作如下。

(1)设计了一种横向驱动,可变径外夹式顶驱下套管工具,并将卡瓦及卡瓦座集成在了活塞及活塞杆上,相比于以前的轴向驱动装置,使结构大为简化。

(2)基于厚壁圆筒理论,建立了活塞及活塞杆型卡瓦的承载能力力学模型,并对最终得到的结论进行了定性分析。得到了提高卡瓦牙板提高承载能力的方法。

(3)用SolidWorks 软件对卡定部分进行建模,基于有限元分析理论,用Ansys 软件对其进行分析,发现其强度满足要求。

(4)基于摩擦学与接触力学,在扭转与非扭转工况下,建立了卡瓦牙系数的影响公式:综合系数1 与综合系数2,以期待后续为卡瓦牙的优化提供一种新思路。

(5)该可变径外夹式顶驱下套管工具为研究新型可变径顶驱下套管提供了一种新思路,本文对其做了部分研究工作,同时接下来需要对其进行深入研究,为实际应用提供强有力的理论价值。