应用于电主轴的永磁同步电机转子压装工艺*

王广辉,李 岩,张海杰,邓泽杉,刘 钰,李 静

(洛阳轴承研究所有限公司,河南洛阳 471000)

0 引言

永磁电机因其功率因数高、工作效率高、便于维护等优点逐步在主轴行业得到广泛应用,原因在于永磁同步电动机以永磁体作为转子,没有励磁电流带来的损耗,使其在性能方面优于感应电机。依据转子中永磁体安置方式不同,可分为:外置式(表贴式、嵌入式)、内置式(径向式、切向式、混合式)两大类[1-5]。外置式结构简单、成本低、易于安装,内置式由于永磁体埋于转子铁心内部,结构更为牢固,易于提高电机高速旋转的安全性[6]。应用于主轴行业的永磁同步电机,因其对高转速的特殊要求,所以无论是外置式还是内置式,为抵抗高转速引起的离心力,永磁体外部都有护套或铁心保护,并承受永磁体离心力产生的拉应力[7]。

在永磁电机的转子压装过程中,由于各类永磁材料性能各不相同,如何保证永磁转子磁钢不受损碎裂,磁性不消退是将永磁同步电机应用于高速电主轴需要面对的问题。本文将从永磁体材料的温度特性以及永磁同步电动机转子的结构特点两方面对永磁体进行性能分析,并针对不同的永磁体材料,根据其材料特性,提出相应的永磁转子与转轴间压装工艺并设计相关压装工艺适用的工装。

1 常用永磁体特性

永磁同步电机的磁场由永磁体产生,能够避免通过励磁电流产生磁场导致的励磁损耗,这要求永磁电机中的永磁体具有永久强磁性。目前,常用于电主轴中永磁同步电机上的永磁体材料有钐钴磁体(SmCo5、Sm2Co17)和钕铁硼磁体(Nd-Fe-B)[8]。

1.1 钐钴磁体特性

钐钴磁体SmCo5的居里温度为740 ℃,可在-50~+150 ℃的温度范围内工作,是一种较为理想的永磁体,已在现代科学技术工业中得到广泛应用[9]。另一种钐钴磁体Sm2Co17居里温度为926 ℃,最高工作温度达500 ℃,也是非常理想的永磁材料,被广泛应用于国防军工、航空航天、传感器、高端电机行业。钐钴磁体的缺点是含有较多的战略金属钴(Co)和储藏量较少的稀土金属钐(Sm)[10],由于原材料价格昂贵,使其发展前景受到材料资源的限制,相应的,价格上涨则造成制造成本提高。

1.2 钕铁硼磁体特性

钕铁硼磁体(Nd-Fe-B)的居里温度为585 K,最高工作温度一般为80 ℃,经过特殊处理后的最高工作温度能达到200 ℃。钕铁硼磁体是当前世界上磁能积最高的永磁材料,这意味着产生相同的磁通量,钕铁硼材料的体积最小[11],这对于受空间限制影响较大的电主轴单元中的电机转子来说非常有利。其主要原料铁(Fe)非常便宜,稀土钕(Nd)的储藏量较原料钐(Sm)多10~16倍,价格也较钐钴磁体低。其机械性能比钐钴磁体好,更易于切割和钻孔等复杂形状加工,在无高温使用要求的行业有极好的应用前景。

依据永磁同步电机转子的不同结构形式,以及两类永磁体对温度的不同耐受能力,在电主轴单元中,与铜、铝转子的热装工艺相比,永磁转子与转轴的压装工艺也有所不同。以下介绍两类永磁体在与转轴的压装过程中遇到的问题以及相应的解决方法。

2 钐钴磁体的压装

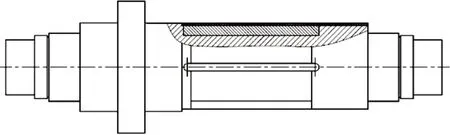

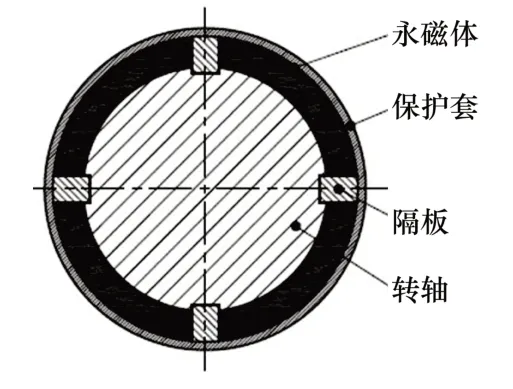

钐钴磁体的居里温度最高可达到926 ℃,使用这类永磁体的同步电机转子压装于转轴时,可采用热装方式,不会因高温消磁。以永磁同步电机转子采用外置表贴式结构为例,永磁体装于转轴与隔板共同构建的均布凹腔内,外层由保护套覆盖,将永磁体及隔板完全封闭在与转轴构成的空腔中,如图1所示。

图1 转轴结构

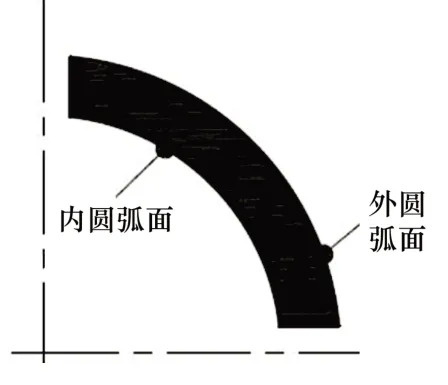

转子压装截面如图2 所示。转子压装过程为:磨削与永磁体内圆弧面相匹配的转轴外径;使用指定品牌胶粘剂,涂抹于隔板与转轴的粘接面及永磁体内圆弧面;先粘接隔板,定位构建永磁体凹腔;再粘接放置永磁体。待胶粘剂干透后,再磨削永磁体外圆弧面与隔板外露面共同构成的外径部分,与保护套内径配过盈,如图3 所示。加热保护套,热压至转轴-永磁体组件上,去除轴向间隙。

图2 转子压装截面

图3 永磁体弧面

2.1 压装过程中的问题

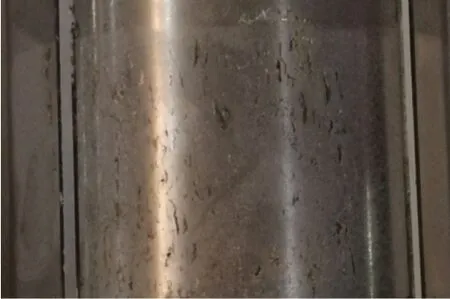

永磁体具有强磁性,易吸附金属零件,且材料抗压强度低,性脆、易碎,在粘接时,极易因强磁吸附而与转轴撞击导致破碎甚至伤及操作人员,需有经验丰富的专业操作人员穿戴安全护具安装。且在粘接完成后,永磁体表面高低不平,需磨削至永磁体外圆弧面平整;但在磨削过程中,经常出现永磁体碎裂的现象,考虑到钐钴磁体为烧结成型,质地脆硬,按金属材料的磨削工艺参数执行,会因为磨削力过大超过其抗压强度,导致碎裂,如图4 所示。磨削永磁外径的主要目的是使其外圆平整,保证后续热压保护套的过程能顺利进行,对表面粗糙度并无过高要求,所以只要适当减小轴向进给量,即减小砂轮对永磁体外径的磨削压力,使永磁体不会因压力过大而发生碎裂即可;磨削参数如表1所示。

图4 永磁体表面

表1 磨削参数

2.2 工装设计

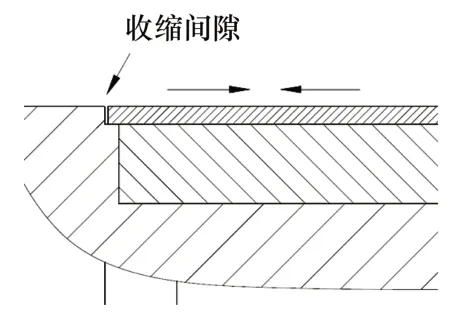

为达到压装后完全封闭的效果,并能够抵抗主轴高速旋转时永磁体离心力,保护套内径与转轴-永磁体组件外径间的过盈量较大,甚至超出常用过盈配合范围;这使得热装保护套时,按金属热胀系数和膨胀尺寸关系计算,对保护套的温升必须在400 ℃以上,才能保证保护套内径膨胀至与转轴-永磁体组件外径在无过盈摩擦状态下顺畅装入。钐钴磁体耐高温性能佳,热装过程中,余温由保护套传导至永磁体,不会造成消磁。保护套材料一般以高温合金为主,能够保持热装时高温状态下良好的综合机械性能,以及薄壁结构状态下较高的屈服强度和长期组织稳定性。但在保护套热装后,随温度下降,除径向收紧外,轴向也逐渐收紧,导致保护套与转轴的端面间产生间隙,随温度下降,间隙不断增大;对于高速主轴,此类间隙会在主轴运转时发生啸叫等不良影响。针对这种间隙采取的主要消除方式是制作螺旋压套类工装,在热装后的降温过程中不断旋紧工装,持续施压,消除间隙,直至结合件之间温差为零,保护套相对转轴停止轴向收缩为止。工装结构设计上可充分利用转轴轴端螺孔或转轴外台阶面作为支承受力点,如图5~6所示,为一种典型工装形式。

图5 工装收缩

图6 螺旋压套类工装截面

2.3 工装工作情况

转子保护套实物以及螺旋压套工装实物如图7~8所示。

图7 转子保护套实物

图8 螺旋压套工装实物

通过旋转拉紧螺钉,在热装后的降温过程中持续施压,消除间隙。与传统热装方法相比,本研究设计的方法能够有效去除保护套和转子间隙,增加转子压装成功率和压装效率,防止主轴运转过程中由于存在此类间隙导致的啸叫等不良影响。

3 钕铁硼磁体的压装

3.1 压装过程中的问题

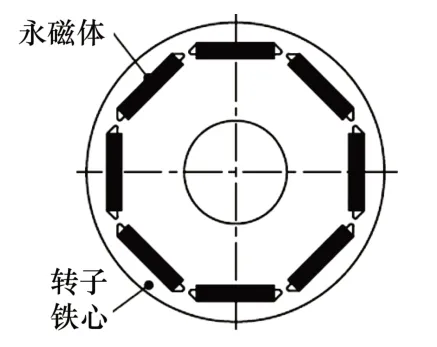

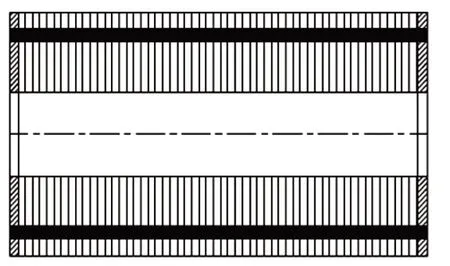

钕铁硼磁体因具有极高的磁能积,良好的机械加工性能,在无高温使用要求的情况下,成为主轴电机行业的首选。其不足之处是耐温性能不佳,经特殊处理后,工作温度最高仅能达到200 ℃。相应与转轴压装时不宜热装,常采用冷装工艺,来避免高温消磁。以永磁同步电机转子采用内置径向式结构为例,永磁体埋于转子铁心内部,与铁心的空腔间留有间隙,表面涂环氧树脂类胶粘剂,均匀施力压入转子铁心的空腔内[12],铁心两端安装防护盖板,如图9~10所示。

图9 转子截面

图10 转子铁心外形

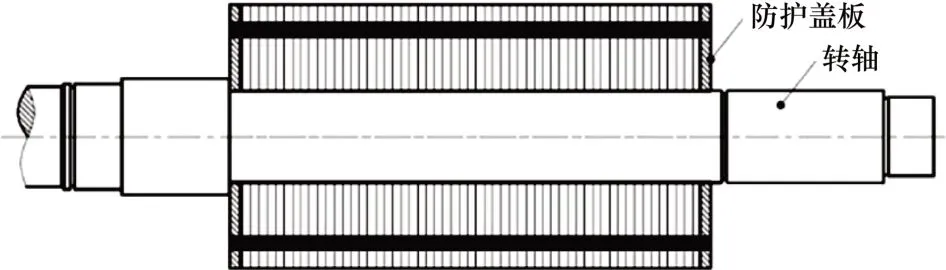

将永磁转子压装至转轴上,如图11所示,转轴与转子间的配合过盈量按H6/r5取值。

图11 转子总成

3.2 压装量计算

总压装量=过盈量+压装间隙=转轴外径收缩量+转子内径膨胀量;根据实际生产条件可将永磁转子与转轴间的压装方式划分为两种:(1)将转轴降温,使其外径冷缩量大于或等于总压装量,压装永磁转子到转轴上;(2)将转轴降温的同时加热转子,直至转轴的外径冷缩量与转子的内径膨胀量之和大于或等于总压装量,压装永磁转子到转轴上。

以转子与转轴配合直径φ50 为例:其过盈量在0.018~0.045 mm,压装时的间隙应不小于0.05 mm;则总压装量应为:0.045 mm+0.05 mm=0.095 mm;分别计算两种方式所需加热和冷却的温度及可行性。

(1)冷缩转轴

计算冷缩温度差:

式中:T为冷缩温度差,℃;dy为两配合件间的最大过盈量,mm;dx为两配合件冷装时的最小间隙,mm;d为配合直径,mm;α1为被包容件材料的线膨胀系数,转轴材料为铬钢,其线膨胀系数11.2 × 10-6/℃。

代入数值计算,得出包容件与被包容件压装时的温度差值为:T=169.64 ℃。近似等于170 ℃,以室温为25 ℃的状态下,转轴冷却温度应为:25 ℃-170 ℃=-145 ℃。由上述计算过程得出需冷却转轴至-145 ℃,可保证转子与转轴顺畅压装;而液氮的制冷温度可达-196 ℃,完全满足转轴的冷却温度需求,且液氮价格便宜,存储简单,生产成本低,冷却效果好;同时,氮气属于惰性气体,操作过程中挥发的氮气对人体无害;经试验验证此方式完全满足永磁转子与转轴的压装要求。

(2)冷缩转轴同时加热转子

因钕铁硼磁体遇高温极易消磁;加热转子时,必须严格监控永磁转子温度。常用永磁体最高可耐受温度为130 ℃,压装时控制安全加热温度范围应小于或等于100 ℃。

计算转子内径的热膨胀量为:

式中:Δd1为转子内径热膨胀量,mm;T1为最终加热温度,℃;T0为转子初始温度,℃;d为配合直径,mm;α2为包容件材料的线膨胀系数,转子铁心材料为硅钢,其线膨胀系数取11× 10-6/℃。

代入数值计算,得出转子加热至100 ℃后内径的热膨胀量Δd1=0.041 25 mm。由总压装量为0.095 mm,可得出转轴冷缩量应为:

Δd2= 0.095- 0.04125= 0.053 75(mm)

代入数值计算转轴冷缩温差:

在室温为25 ℃的状态下,可知转轴冷却温度应为:25 ℃-96 ℃=-71 ℃。由上述计算过程得出转子加热至100 ℃,转轴冷却至-71 ℃,可保证顺畅压装。而干冰(固态二氧化碳)的制冷温度可达-78.5 ℃,能够满足转轴的冷却温度需求,也可直接放置在专用的冰冷处理设备中保温后压装。

4 结束语

随着永磁同步电机在电主轴行业越来越广泛的运用,相较于感应电机,永磁同步电动机凭借其更优越的性能、更大的功率、更小的发热量、更高的功率因数以及更小的空间占用率等多种优势在各类主轴电机中脱颖而出,逐步占据市场主导地位;相应永磁转子与转轴的结合压装工艺水平也在不断探索、实践创新中稳步提高。本文设计并总结了适用于电主轴内部永磁同步电机转子的几种压装工艺方法,为了降低压装过程中的经验要求,对实际压装量建立数学模型并进行计算,通过在实际生产生活中的长期使用,证明工装以及模型的正确性,有效解决了在日常生产过程中遇到的转子压装效率低、压装成功率低以及转子与保护套贴合存在间隙的问题。具体压装方法可根据现有生产条件灵活借鉴选择。