一种深水半潜式储卸油平台惰气系统应用

吕作成,唐 勇,李 杰,鹿栋梁

(海洋石油工程股份有限公司,天津 300450)

0 引言

近年来随着我国对深海油气资源的持续开发,浮式生产储卸装置(FPSO)和浮式生产储卸平台的排水量、油气处理能力、储油能力不断提升,10 万t 级以上的浮式储卸油设备数量正日益增多[1-2],如何保障原油在深海环境下存储和外输时的安全逐渐成为人们关注的热点,惰气系统作为其中一项重要的安全保护设施,具有产气量大、易维护、价格低等优势,被广泛应用于油船、液化天然气船、液化化学气船等船舱的惰化中,但同时惰气系统也表现出许多不足。通过调研国内外相关文献,目前惰气系统主要以燃烧柴油和空气或者引用锅炉产生的废气来获取惰气,模式有直燃式、烟气式和补燃式3种,并且利用甲板水密封和止回阀防止舱室内的气体回流,从安全、环保和应用的角度分析惰气系统存在着对环境污染风险高、系统稳定性不足,经济性较差以及设备配置不够合理等问题[3-8]。

针对上述问题,本文以南海某万吨级半潜式储卸油生产平台的惰气系统为例,分两步介绍了该平台的惰气系统,第一步计算出凝析油外输时所需的最大惰气量,确定惰气发生器的最大产气速率,阐述了惰气发生器选型理论依据,第二步介绍平台惰气系统的组成部分、应用过程、设备用途以及提升改进的地方,期望为后续其他深水平台惰气系统方案设计提供借鉴和参考。

1 半潜平台

气田位于南海北部区域,水深约为1 220~1 560 m,南北宽约为30.4 km,东西长约为49.4 km,采用半潜式生产储卸平台对该气田生产的油气水三相进行处理。平台由上部模块和船体组成,上部模块重约1.9 万t,船体重约3.3万t,生存工况下的排水量约为10.5万t,上部模块包括工艺公用设备、动力设备、中央控制室、生活楼等,船体由4个立柱和连接立柱的4个浮筒组成,立柱和浮筒内部包括28 个压载舱、4 个凝析油舱、2 个柴油舱、3个乙二醇舱(MEG)、2个污水舱、2个淡水舱以及其他机械电气仪表设备间。

油气水三相自水下管汇进入平台后,首先经过段塞流捕集器对气液两相进行分离,分离出来的天然气经过湿气压缩机增压后在依次进行天然气脱水、烃露点控制和干气增压,最终进入平台的外输海底管道。分离出的液相经过三级油水分离稳定后,将含水率合格的凝析油储存于船体立柱的凝析油舱内,后续通过凝析油外输系统定期外输。油水分离器分离出的闪蒸气经过闪蒸气压缩机增压后作为平台的燃料气,分离出来的富乙二醇进入回收系统对其进行脱水,将含水率合格的乙二醇存储于MEG舱,然后再通过脐带缆回注到水下生产系统。

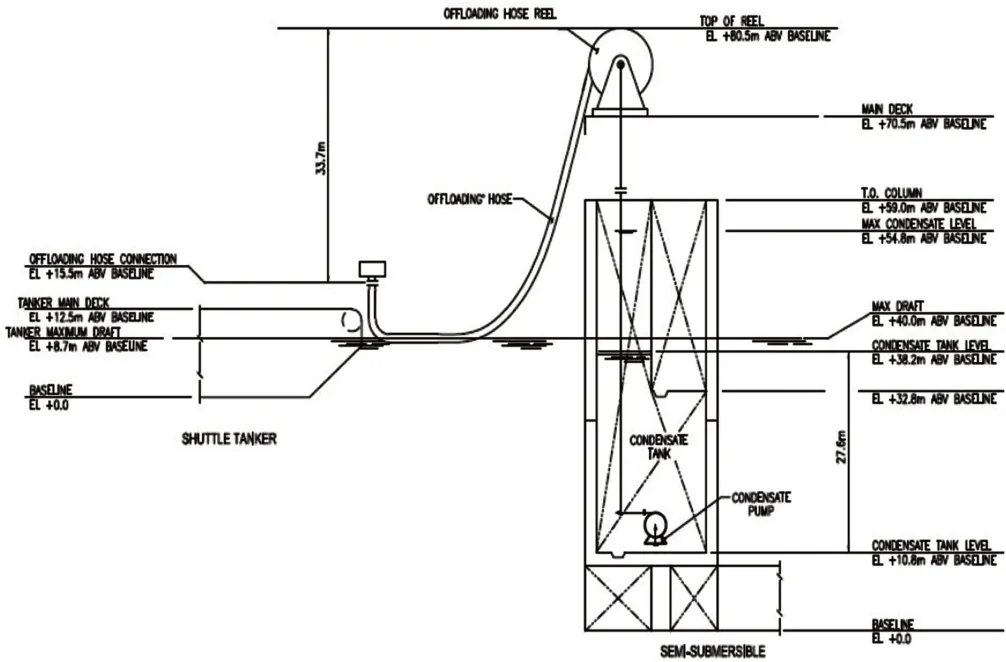

该平台需惰化的舱室包括凝析油舱和污水舱,4 个凝析油舱分别位于平台的4个立柱中,2个污水舱各位于1#、2#立柱中,并且每个凝析油舱、污水舱对应配置一个凝析油泵和污水泵,相同舱室、泵之间的参数完全一致。当凝析油舱内液位达到规定液位后,凝析油经凝析油泵增压通过外输计量撬、外输软管被输送至外输油轮上,由于在凝析油外输过程中有含油污水产生,因此还需要启用一台污水泵将产生的污水输送至上部模块的闭排罐中,图1所示为凝析油外输示意图。

图1 凝析油外输示意图

2 惰气发生器最大产气速率确定

根据国际海事组织相关安全规定:对于载运闪点不超过60 ℃,载重量超过2 万t 的油船必须安装固定式惰气系统,并且该系统向货舱的最大惰气输送速率应至少为货舱最大外输速率的1.25倍[9-11]。该平台在凝析油外输时惰气需求量最大,需惰化的舱室为凝析油舱和污水舱,货舱最大外输速率为凝析油最大外输速率与含油污水最大外输速率之和。

2.1 凝析油最大外输速率计算

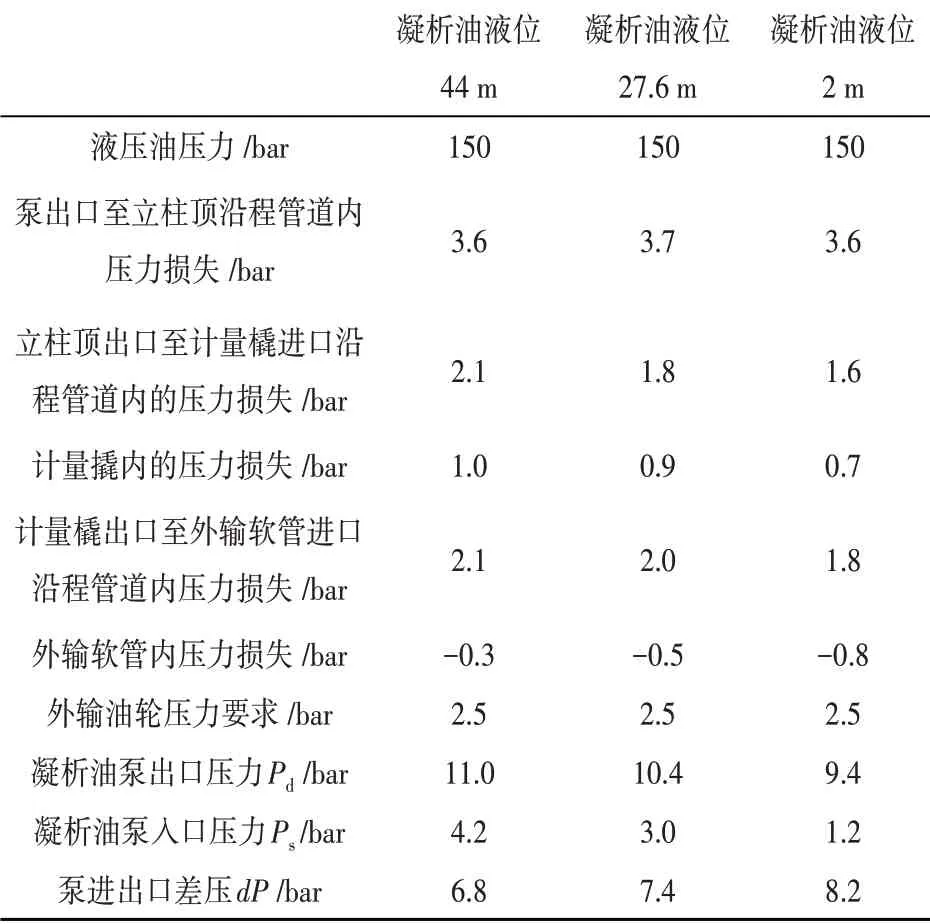

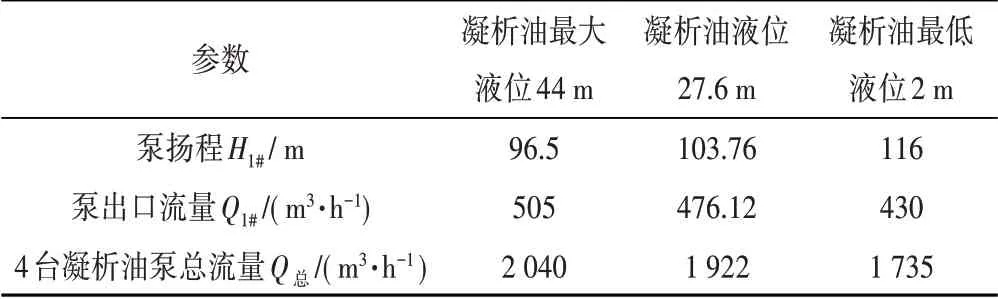

凝析油最大外输速率指4 台凝析油泵同时运行时每小时允许通过外输计量撬的最大凝析油流量。根据厂家资料凝析油泵的出口流量主要与其液压油压力和凝析油舱液位有关,当凝析油泵处于最佳的液压油压力和凝析油液位时泵的出口流量最大,本文凝析油泵的最佳液压油压力取厂家建议的150 bar(1 bar=0.1MPa),在此压力下泵具有更长的运行寿命,在确定了泵的最佳液压油压力后,接下来开始计算泵的最佳凝析油液位以及最大外输速率,由于4台凝析油泵最大外输速率求解过程基本相同,因此本文以1#立柱凝析油泵为例,叙述了其最大外输速率的求解过程,表1所示为#1立柱凝析油外输时相关数据。

表1 #1立柱凝析油外输时相关数据

根据离心泵进出口流体能量方程[12],推导出泵扬程H的计算公式,如式(1)所示:

式中:g为重力加速度,m2/s;Ps、Pd分别为泵入口和泵出口压力,Pa;cs、cd分别为泵入口和泵出口流速,m/s;zs、zd分别为泵入口和泵出口高度,m。

其中泵进、出口截面上的动能差、高度差相差很小,式(1)可化简为:

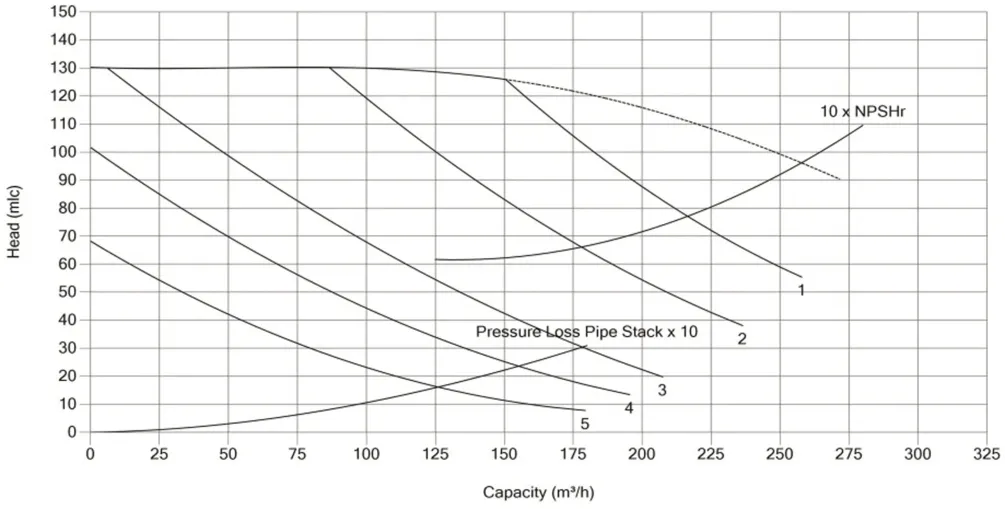

由表1相关数据和式(2)计算出1#凝析油泵在不同凝析油液位下的扬程,然后根据图2~3 泵扬程与泵出口流量的关系曲线图确定出凝析油泵在不同扬程下对应的流体流量,计算结果如表2所示。

表2 #1立柱凝析油泵计算结果

同理可求出其他3 台泵在表1 所示液位下的出口流量,进而得到4台凝析油泵在表1所示液位下的凝析油总流量Q总,如表2 所示。由于外输计量撬允许通过的最大流量为2 000 m3/h,因此当液位为27.6 m、液压油压力为150 bar时凝析油外输速率最大,为1 922 m3/h。

2.2 污水最大外输速率计算

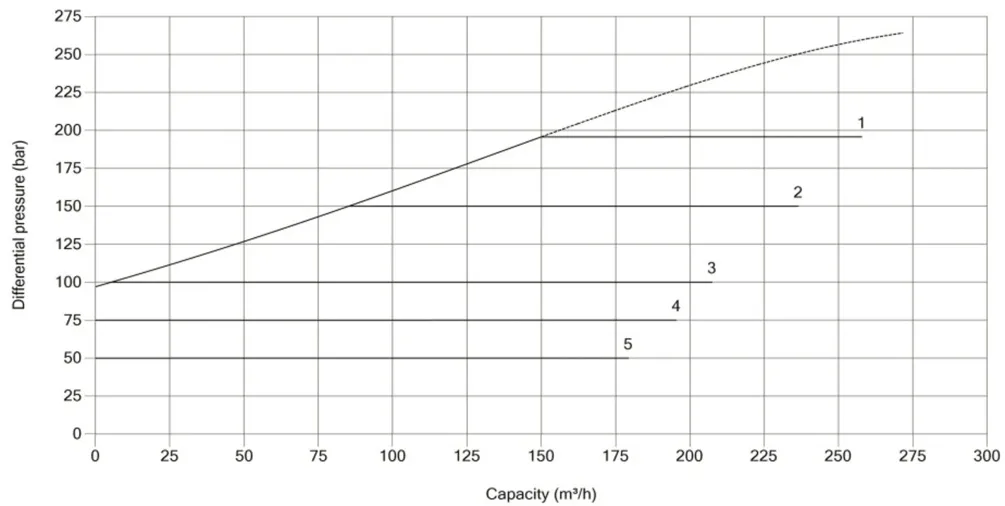

由上文可知在凝析油外输过程中会有一台污水泵参与运行,本文污水泵的最大外输速率取污水泵的设计排量,根据图4~5 污水泵的关系曲线图可确定出污水泵的设计排量为150 m3/h。

图4 污水泵出口流量—进出口压差关系曲线

2.3 货舱最大外输速率计算

图5 污水泵出口流量—扬程关系曲线

综上所述凝析油最大外输速率为1 922 m3/h,含油污水最大外输速率为150 m3/h,则货舱的最大外输速率为2 072 m3/h,计算出惰气发生器在标况条件下的最大产气量应至少为Q惰标=2 590 m3/h,换算为实际运行工况条件下Q惰(102.46 kPa,28.5 ℃)=2 829 sm3/h,因此该平台配备的惰气发生器(3 000 sm3/h)能够满足凝析油外输时的用气需求。

3 惰气系统介绍及其应用

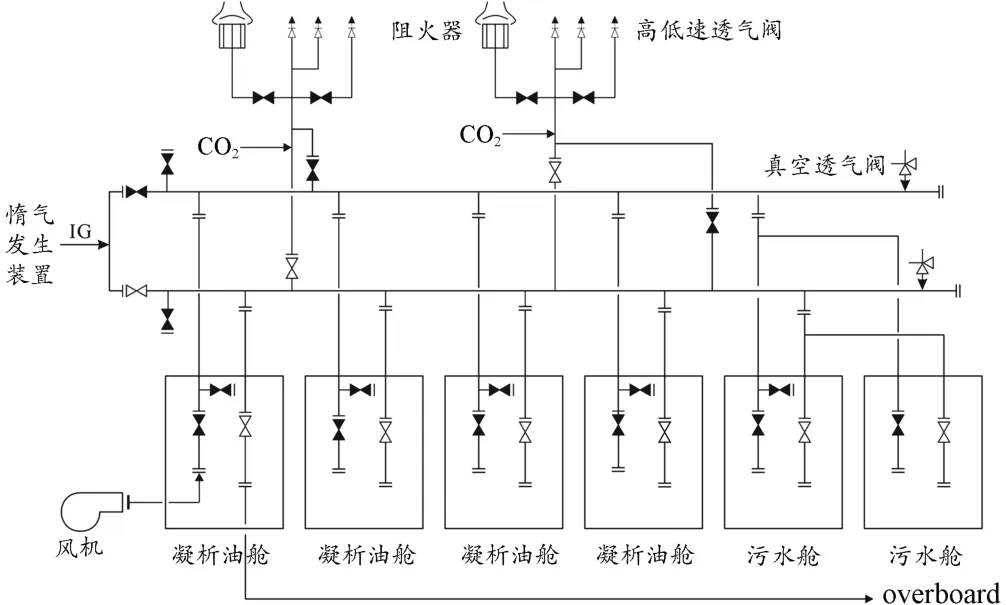

该平台惰气系统用于凝析油舱和污水舱的惰化,使用工况有凝析油外输、倒舱和舱室维护,其惰气系统主要由惰气发生装置和惰气分布管汇组成,如图6~7所示。惰气发生装置包括惰气发生器、甲板水密封、真空断路器,惰气发生器用于产生惰气,其工作模式分为燃油模式和燃气模式,可制备出含氧量在3%~5%,温度为28℃左右的惰性气体,甲板水密封与真空断路器是为了防止舱室内的气体回流至惰气发生器,避免惰气在安全区内发生泄漏。惰气分布管汇上配备了真空透气阀、高低速透气阀、风机、CO2灭火装置以及氧气分析仪,其中真空透气阀是为了避免舱内压力为负压,设定值为-1 kPa,高低速透气阀是防止舱室内压力过高,设定值分别为16 kPa、5 kPa,当舱室内压力高于16 kPa 时高速透气阀会自动开启,低于16 kPa 时会自动关闭,本平台凝析油舱和污水舱要求的运行压力为5~13 kPa,当舱内压力高于13 kPa 低于16 kPa 时低速透气阀会开启,使舱内压力降至要求的压力范围内,风机的作用是当舱室需要维护时将舱内的惰气用空气置换出去,使舱内的含氧量恢复至正常的大气水平,CO2灭火装置是预防凝析油舱、污水舱发生火灾所必需的消防设备,氧气分析仪则是监测惰气发生器产生惰气的含氧量是否合格,如果惰气含氧量大于5%,惰气去往凝析油舱、污水舱的阀门会被强制关闭,直到惰气氧含量恢复至5%以下才能重新开启。

图6 惰气发生装置(IGG)

图7 惰气系统分布管汇

在凝析油准备外输时,启动惰气发生器制备出合格的惰气,经甲板水密封进入到惰气分布管汇中,打开惰气去往凝析油舱、污水舱的阀门,当凝析油开始外输时惰气发生器根据舱内实际压力自动调节去往惰气分布管汇的气体流量,使舱内压力始终维持在正常范围内,保障凝析油的顺利外输,凝析油外输作业结束后,关闭惰气去往舱室的阀门,停止惰气发生器。

针对惰气系统存在的不足,该平台惰气系统主要在以下方面进行了提升与改进:(1)采用更加先进的控制系统,简化了惰性系统的操作步骤,增强了人机交互功能使操作人员更易明白系统故障的原因,提高处理问题的效率;(2)在惰气发生装置中加入了真空断路器,进一步降低舱室内气体回流至惰气发生器的风险,提高了系统的安全性;(3)该惰气系统配备了2台直燃式的惰气发生器(一主一备),发生器之间风机、柴油泵均可互用,提升了系统使用时的稳定性;(4)惰气发生器日常运行以燃气模式为主,燃油模式为备用,燃气来源于油气分离过程中产生的闪蒸气,此举减少了柴油的使用量,既节约了成本又降低了对海洋环境污染的风险;(5)由于惰气系统主要在凝析油外输、洗舱或倒舱时使用,其他设备用气量很少,为此取消了辅助惰气系统,工艺设备覆盖气和舱室内补气改由氮气系统提供,对设备配置进行了优化。

4 结束语

(1)该半潜平台需惰化的舱室为4 个凝析油舱和2个污水舱,通过计算该半潜平台凝析油最大外输速率为1 922 m3/h,污水最大外输速率为150 m3/h,惰气发生器在实际运行工况条件下最大产气速率应至少为2 829 sm3/h,证明了该平台惰气发生器能够满足凝析油外输时用气量需求,为发生器选型提供了理论依据。

(2)该半潜平台惰气系统由惰气发生装置和惰气分布管汇组成。惰气发生装置包括惰气发生器、甲板水密封、真空断路器,惰气分布管汇上配备了真空透气阀、高低速透气阀、CO2灭火装置、风机以及氧气分析仪等。

(3)当平台凝析油准备外输时,启动惰气发生器制备出合格的惰气,经甲板水密封进入到惰气分布管汇中,打开惰气去往凝析油舱和污水舱的阀门,当凝析油开始外输时,惰气系统根据舱内压力自动调节去往舱室内的惰气流量,使舱室内的压力维持在5~13 kPa范围内,保障凝析油的顺利外输。

(4)为了弥补惰气系统的不足,该平台惰气系统在智能化、安全性、稳定性以及经济环保等方面都进行了较大幅度的提升与改进。