工艺参数对SLM 成形AlSi10Mg 合金组织与硬度的影响

邹 烜,陈盛贵,陈秋丹,陈 斌,陈 坤,刘福生,李润霞

(1.东莞理工学院,广东东莞 523808;2.深圳大学,广东深圳 518000)

AlSi10Mg 合金是一种使用非常广泛的铸造铝合金,具有密度小,铸造性能、力学性能和耐腐蚀性能良好等优点,在航空航天和汽车工业等领域具有广泛的应用[1]。选区激光熔化(Selective Laser Melting,SLM)技术是一种通过逐层铺粉、逐层熔化凝固的激光快速成形技术,表面成形精度可达30~60μm,尺寸精度可达±0.1mm,可以熔化金属粉末,得到全致密结构[2,3]。

由于铝合金的激光反射率可高达90%,粉末流动性差,易氧化,铝合金的成形较为困难,这极大地限制了SLM成形铝合金的发展[4,5]。而工艺参数如激光功率、扫描速度、扫描间距等对SLM 成形铝合金的影响较大[6,7],因此对工艺参数的研究较为重要。张文奇[8]研究了AlSi10Mg 合金粉末的选区激光熔化成形的工艺参数对成形质量的影响及规律,发现在其他工艺参数一定的情况下,扫描速度的增加会使成形试样致密度降低;为了得到高致密度、高成形精度的试样,应选择小的扫描间距和层厚。Kaufmann 等人[9]在不同预热温度下对7075 铝合金进行SLM成形,发现在200℃下预热仍然难以解决开裂问题,试样沿各个方向的力学性能均很低,其主要原因是存在裂纹或内部未熔等缺陷。Wenhui Yu 等人[10]通过选择性激光熔化技术对AlSi10Mg 合金执行了与第一次扫描程序方向相同和相反的重熔策略。重熔有助于使Ra值从20.67mm 减小到11.67mm(相同方向)和10.87mm(相反的方向),几乎处于同一水平。重熔使孔隙从熔池中消失的机会更大。不规则的孔减少,因为更光滑的表面可以使粉末完全熔化。为了探究SLM成形AlSi10Mg 合金的工艺参数,本文对不同工艺参数成形的AlSi10Mg 合金的显微组织和力学性能进行了分析和探究,旨在为SLM成形AlSi10Mg合金提供参考。

1 试验材料与方法

试验材料采用AlSi10Mg 合金粉末,其化学成分见表1。将AlSi10Mg 合金粉末放入真空干燥箱中在100℃下进行真空干燥处理2h。在SLM 成形过程中通入氩气,直至氧含量低于300×10-6,并在试验过程中监测水氧含量。SLM 成形Al-Si10Mg 合金试样的工艺参数设置见表2。

SLM 成形AlSi10Mg 合金试样见图1。采用Keller 试剂(1mL 的HF+1.5mL 的HCl+2.5mL 的HNO3+95mL 的H2O)对合金试样进行腐蚀,使用4XG-MS 型光学显微镜(OM)和Zeiss sigma 500型扫描电子显微镜(SEM)对不同工艺参数下SLM成形合金的显微组织进行对比分析。采用Rigaku Smartlab 9kW 型X 射线衍射仪对合金进行物相分析,使用Aano Indenter G200 型纳米压痕仪测量显微硬度和应力应变曲线,每个试样打5 个点,取平均值。

图1 SLM成形AlSi10Mg 合金试样

2 试验结果与分析

2.1 工艺参数对显微组织的影响

图2 为AlSi10Mg 合金粉末与不同激光功率下SLM成形AlSi10Mg 试样的XRD 图谱。从图2a可以看出,SLM 成形AlSi10Mg 合金的物相由α-Al 和Si 组成。合金粉末中是存在Mg 元素的,但是在XRD 图中没有Mg2Si 的峰,可能是由于Mg元素的熔点低,在高温下容易挥发,并且Mg 元素含量过少导致。缩放角度到2θ=16°~24°,得到图2b。进一步缩放角度到2θ=17.0°~17.8°得到图2c,通过观察可以发现,与AlSi10Mg 合金粉末相比,SLM成形AlSi10Mg 合金试样中Al(111)所对应的衍射峰向右发生了偏移,并且随着激光功率的增大,衍射峰仍保持向右偏移。根据X 射线衍射基本理论,可以用布拉格公式说明峰对应的衍射角度以及和相应的晶面间距之间的关系。

图2 AlSi10Mg 合金粉末及不同激光功率下SLM成形AlSi10Mg 试样XRD 图谱

式中,d 为晶面间距;θ 为衍射角;λ 为X 射线波长;n 为常数。α-Al 为面心立方结构,在室温下的晶格常数a 为0.40496nm,晶面间距和晶格常数的关系满足如下公式:

式中,d 为晶面间距;a 为晶格常数;h、k、l 为晶面指数。因为SLM 成形AlSi10Mg 合金试样的衍射峰都向右移动,则2θ 角变大,而晶面间距d 与θ成反比,由公式(2)可知d 与晶格常数a 成正比,d减小,则Al 的晶格常数a 也减小。这是因为激光熔化是一个急速熔化和急速凝固的过程,合金粉末在快速冷却过程中,Si 原子固溶进了Al 基体中,Al在SLM成形时发生了畸变晶格,而铝的原子半径rAl=0.143nm 大于硅的原子半径rSi=0.117nm,所以导致Al 的晶格常数a 减小。

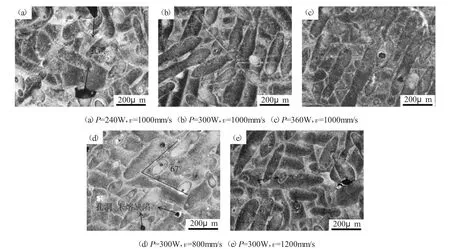

图3 为光学显微镜下不同工艺参数的SLM成形AlSi10Mg 合金显微组织。图3a、b 和c 是相同的扫描速度下,不同的激光功率成形的Al-Si10Mg 合金显微组织;图3b、d 和e 是相同的激光功率下,不同的扫描速度成形的AlSi10Mg 合金显微组织。图中呈胞状分布的组织就是激光束扫描过的熔池凝固后形成的熔道,可以看出不同层间的熔道为67°,这也体现了在SLM 过程中将扫描策略设置为层与层之间旋转67°。从图3a 可以看出,当激光功率为240W,扫描速度为1000mm/s时,组织表面存在较大的孔洞,这是由于激光功率过小,输入的激光能量不足以充分熔化AlSi10Mg合金粉末,形成了缺陷。而由图3c 可知,当激光功率为360W 时,未出现孔洞。当激光功率较大时,输入的激光能量也较大,过高的能量形成的温度较高,由于熔池间热影响的作用,会使得热量呈累加的状态,造成材料的组织粗大,Si 相发生聚集,继而影响材料的性能[11]。观察图3b,当激光功率为300W 时,通过观察可知组织分布良好,可以推测在扫描速度为1000mm/s 时,300W 是SLM 成形AlSi10Mg 合金较为合适的激光功率。

图3 OM下不同工艺参数的AlSi10Mg 合金显微组织

由图3d 观察到部分孔洞和未熔缺陷,未熔缺陷是已熔化的金属液体包裹着未熔粉末形成的,究其原因可能是过高能量的缘故使得部分粉末还未熔化就发生了飞溅。由图3e 可知,在激光功率为300W,扫描速度为1200mm/s 时SLM 成形的AlSi10Mg 合金组织出现了部分孔洞,是因为在扫描速度过快的情况,一方面是输入的激光能量不足,使得粉末不能充分熔化;另一方面是AlSi10Mg合金粉末本身密度小,激光器在快速扫描的过程中,容易引起粉末的飞溅,造成孔洞的形成。

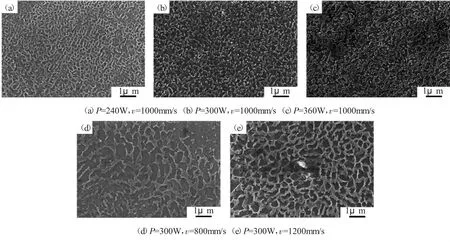

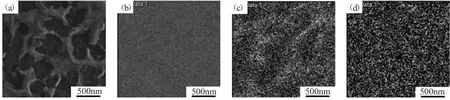

图4 为扫描电镜下不同工艺参数的SLM 成形AlSi10Mg 合金的显微组织。图4a、b 和c 是相同的扫描速度下,不同的激光功率成形的Al-Si10Mg 合金显微组织;图4b、d 和e 是相同的激光功率下,不同的扫描速度成形的AlSi10Mg 合金显微组织。图4 中深灰色基体部分为α-Al 基体,呈网状分布的浅灰色部分是共晶Si 相,而共晶网状Si 相的尺寸大约为0.3μm。这是因为在SLM成形过程中的冷却速度为103~106K/s,远大于传统铸造的冷却速度,金属液体的凝固速度较快,抑制了合金中元素的扩散,形成了晶粒较为细小的过饱和固溶体[12,13]。图4a 和图4b 中连续状网络Si 相尺寸细小并且分布良好,因为SLM成形过程中是一个急速熔化和急速凝固的过程,过快的冷却速度形成了尺寸细小的Si 相。图4c 中网络状Si 相的尺寸要大于图4a 和图4b,并且发生了一定的溶解和断裂。这是因为激光功率较大时,输入的激光能量也较大,层与层之间的熔池热量积累也更多,热影响的作用使得网络状Si 相发生了溶解和断裂。图4d 中Si 相发生的溶解和断裂相比于图4c 更加明显。因为图4c 的扫描速度为800mm/s,输入的激光能量较大,层与层之间的熔池热量积累也更多。图4e 的网络状Si 相分布良好,但存在一定的未熔粉末缺陷。对激光功率为300W,扫描速度为1000mm/s 的SLM 成形试样进行了EDS 面扫,结果见图5。由图5 可看出,Al 元素和Mg 元素在基体中均匀分布,而Si 元素发生了明显的聚集,这也说明了网络状结构主要是由Si 相组成。

图4 SEM下不同工艺参数的AlSi10Mg 合金显微组织

图5 SLM成形AlSi10Mg 试样的EDS 图(P=300W,v=1000mm/s)

2.2 工艺参数对硬度的影响

图6 为扫描速度为1000mm/s 时,激光功率对SLM成形AlSi10Mg 合金显微硬度的影响,由图可知,硬度整体上随激光功率的增大而减小。当激光功率较小时,输入的激光能量较小,不能充分熔化的粉末被完全熔化的金属液体包裹,形成了未熔缺陷,影响材料的成形性能。SLM成形铝合金存在两个强化机制:固溶强化和细晶强化[14,15]。当激光功率较大时,输入的能量越大,由于热影响的作用,连续均匀分布的网络状Si 相发生了溶解、断裂和聚集,使得细化的晶粒趋于粗大,细晶强化的强化效果降低,硬度下降。当激光功率为300W,扫描速度为1000mm/s 时,显微硬度最大,为2.21GPa。图7 为不同激光功率下SLM 成形AlSi10Mg 合金的压入深度-载荷曲线。其中激光功率为240W和300W 的试样的压入深度-载荷曲线较为接近。

图6 不同激光功率下SLM成形AlSi10Mg 合金的显微硬度

图7 不同激光功率下SLM成形AlSi10Mg合金的压入深度-载荷曲线

3 结论

(1)经过SLM成形的AlSi10Mg 合金与Al-Si10Mg 合金粉末相比,Al(111)峰向右发生了偏移。并且随着激光功率的增大,峰向右偏移的角度也越大,这是因为SLM成形过程中,Si 原子固溶进了Al 基体中,发生了晶格畸变。

(2)较大或较小的激光功率和扫描速度对SLM 成形的AlSi10Mg 合金组织和性能有显著的影响。激光功率较大或扫描速度较小会使网络状Si 相发生溶解、断裂和聚集,破坏细晶强化的作用,影响合金的性能;激光功率较小或扫描速度较大使得输入的激光能量不足,粉末不能充分熔化以形成未熔缺陷。激光功率为300W,扫描速度为1000mm/s 时SLM 成形AlSi10Mg 合金性能较好,显微硬度最高可达2.21GPa。