试述钢材预处理线抛丸、喷漆及烘干速度的匹配

司鑫鑫,孙新凯,袁存波,李计良,于丽娜

(山东开泰抛丸机械股份有限公司,山东滨州 256217)

0 引言

钢材预处理线是必要的钢材预处理设备。通常情况下,钢材预处理线可以对厚度在5~100mm间的钢板或高度≤500mm 的型材进行抛丸除锈和喷漆烘干处理[1]。钢材预处理线主要包括横移上下料机构、抛丸系统、喷漆系统、烘干系统、输送系统等组成。其中,由于漆膜厚度是预处理质量的指标之一,因此喷漆系统和烘干系统的设计较为关键。喷漆烘干部分均安排在抛丸处理之后,采用自动喷漆烘干的工作方式,其功能就是在工件表面喷涂上一层均匀、厚度适当的涂层。且规定时间内油漆可以达到指干。另外,漆膜厚度的确定对喷枪的移动速度、油漆的烘干时间、烘干室的长度等均有影响。目前根据预处理底漆系列,其干膜厚度大致要求在15~25μm 之间[2]。因此,本文从预处理线底漆的种类作为切入点,介绍喷漆、烘干系统的设计思路及水性漆对烘干的要求。

1 预处理线底漆种类

预处理线底漆也称为车间底漆,这种底漆应具备一定的性能。比如:必须有一定的防锈蚀性能;对钢材焊接性能没有影响;漆膜机械性能好,能耐钢材搬运时的摩擦碰撞等。目前从性能、钢材预处理线的适用性等方面考虑,常用的底漆主要是三大类:环氧富锌底漆、无机锌底漆和不含锌底漆。这三类漆具有涂层薄、干燥快的特点,一般钢材经过3~5min 烘干就可以达到指干,比较适合钢材预处理线的连续生产。

环氧富锌底漆:其具有较强的漆膜附着力,可起到电化学保护作用,也具有较好的漆膜机械性能,但是该底漆沉淀较快,在喷漆间隔容易堵塞喷嘴和管路,所以在工作或间隔时需要不停地搅拌油漆。

无机锌底漆:在钢材预处理线中常用的无机锌底漆为自固型醇酸性无机锌漆。该底漆的涂层主要是靠硅酸烷基脂与钢材表面活性铁反应而形成硅酸铁来附着于钢材表面,较大的增强了钢材与涂层间的附着力。

环氧富锌底漆和无机锌底漆均属含锌底漆,漆膜较厚,影响钢材的焊接性能,并在焊接时产生的气体中氧化锌的含量较高,对人体有一定的危害。含锌底漆虽然其防腐蚀性能优良,但从劳动保护的角度讲,在应用过程中产生的气体会对人体产生一定的危害,为了满足需要,目前趋向于使用不含锌的底漆,但是由于缺少强有力的缓蚀颜料,防锈性能低于含锌底漆。

钢材预处理线底漆的选择需要综合考虑钢材的漆膜附着力和劳动安全保护,同时必须具备低毒快干等特性。目前在钢材预处理线上推荐使用的底漆有:含锌漆类—TH-1 硅酸锌底漆、702 环氧富锌底漆;不含锌漆类—703 环氧铁红底漆、TH-861 环氧铁红底漆等[3]。

2 喷漆系统设计

钢材预处理线的喷漆系统一般包括喷漆小车、供漆系统、喷漆室、漆雾处理系统及电控系统。与其他涂装线的喷漆系统相比,钢材预处理线的喷漆系统是连续自动喷漆式,喷漆速度受整个预处理线总控的控制。所以钢材预处理线在处理不同厚度的板材时,由于其工件的运行速度是不同的,这就要求喷漆小车的运行速度是不同的。即喷漆小车的运行速度必须与前面抛丸运行速度相匹配,否则会影响工件喷涂后的漆膜厚度。另外,喷漆系统自动化程度较高,一般设计要求,喷漆小车变频调速,喷枪高度及角度可以手动调节。

喷漆系统设计中一般有两部分的设计内容,一是喷漆小车的运行速度;二是根据喷漆量选择喷漆泵和喷嘴。另外在设计喷漆系统之前,需要先了解待处理板材的几何尺寸、形状及板材运行速度;其次还要清楚用户使用油漆的种类及特点。根据这些基本已知条件来确定喷漆系统的基本参数规格。

2.1 喷漆小车运行速度与钢材运行速度的关系

首先要确定钢材运行速度,该数值是通过前置的抛丸装置清理产量推算出的。

式中,L 是年度预处理钢材总长度(m);v 是钢材运行速度(m/min);T 是有效工作年时基数(h);η是设备负荷利用率。

喷漆小车的运行速度是根据板材的运行速度和板材的最大宽度来确定的。根据设计经验可以得出:在板材走过一个喷幅的时间内,喷漆小车必须完成一个往复动作,这样使得板材获得均匀的漆面,否则喷漆小车行进过快或过慢都会造成板材漏喷、过喷,进而使漆膜厚度不均匀,影响喷漆质量。根据以上得出喷漆小车移动速度v′为

式中,v′是喷漆小车运行速度(m/min);v 是钢材运行速度(m/min);w 是钢板宽度(mm);s 是喷嘴喷幅(mm)。

对于预处理线来讲,其喷漆均为喷底漆,干漆膜厚度在15~25μm 之间。以固瑞克品牌为例,由漆膜厚度就可以选择对应的喷嘴系列,有了喷嘴系列,其喷幅就可以得到。最终结合用户钢材的宽度范围及上面公式得出喷漆小车的运行速度范围。

2.2 油漆流量与涂膜厚度的关系

油漆流量即为一个喷嘴在单位时间内喷出的油漆量,该参数与涂膜厚度有关。涂膜厚度一般是干燥后漆膜厚度的3 倍,即如果干燥后漆膜厚度要求为15~25μm,则喷涂时湿膜厚度为45~75μm。设计时,根据干燥后漆膜厚度的大小选择喷嘴后即可得出其喷幅宽度,前面喷漆小车的运行速度已知,即可得出油漆量Q 为:

式中,v′是喷漆小车运行速度(m/min);s 是喷嘴喷幅(mm);δ 是涂膜厚度(mm)。

总的油漆量即为单个喷嘴油漆量乘以喷嘴个数,通过总的油漆量即可选择喷漆泵。

以上两个方面的计算目的是选择合适的喷漆小车行进速度及合适的喷漆泵和喷嘴。另外一个重要部分就是供漆系统的设计。钢材预处理线是连续工作的,其要求喷漆系统采用高效连续的喷漆泵系统,目前国内钢材预处理线常用的是高压无气喷漆泵和高压无气喷枪,在设计时需要注意几点:

(1)喷漆泵气源端必须装有三联体(两级油水分离器和气源过滤),进而保证为喷漆泵提供洁净的压缩空气。

(2)油漆输送管路尽量减少弯头和三通连接件的数量,目的是避免油路的堵塞。喷漆泵的进油管路要装有过滤网,过滤掉油漆中的杂质。

(3)喷枪进油管和回油管要分开布置,避免使用同一管路,以便能在管路堵塞时及时找出堵塞的管路。

3 烘干系统设计

烘干系统是钢材预处理线重要部件之一,其功能就是将已喷涂的底漆进行烘干,使得钢材出烘干室后能够达到指干,且油漆可较牢固的附着在钢材表面。烘干系统里面有三个重要参数:烘干室长度、烘干所需热量和烘干室热风循环风量。

用户使用油漆的型号确定后,油漆的烘干温度及干燥时间均可通过油漆厂家获得,再通过干燥时间来设计烘干室的长度。烘干室长度L′为

式中,v 是板链运行速度,即为钢材的运行速度(m/min);t 是油漆干燥时间(min)(由油漆厂家提供)。

通过以上公式可以看出,烘干室板链的运行速度是和前置抛丸清理速度相匹配的。用户的处理量决定了前置抛丸清理的速度,清理速度确定后,板链的速度即可确定,进而根据干燥时间得出最终烘干室的长度。

设计时一般有两种工况,一种是在用户空间布局足够的情况下,设计预处理线可按照正向思维,先得出钢材的运行速度,让板链运行速度与其匹配,最终得出喷漆室长度。另外一种,在用户空间布局有限的情况下,先估算喷漆室的长度,然后计算出板链的运行速度,根据其速度去验证是否可以满足用户的清理产量。在满足产量的情况下,其运行速度尽可能降低,从而节省烘干室长度,满足空间布局的要求。

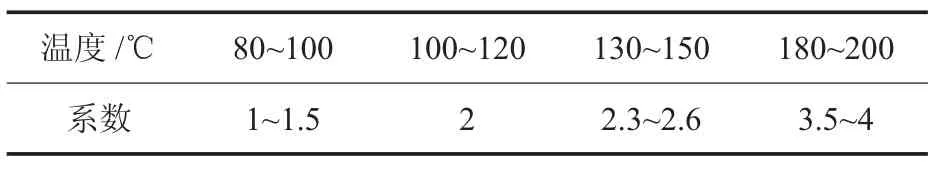

烘干系统里面另外一个重要参数就是所需热量Q′。该热量即为油漆达到干燥温度所需的热量。钢材预处理线涂层烘干均为热风烘干方式,其热风烘干加热方式常用两种,一是电加热,一是天然气加热。所需热量Q′为

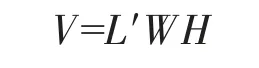

式中,V 是烘干室体积(m3);k 是温度系数;Q′是所需热量(J)。

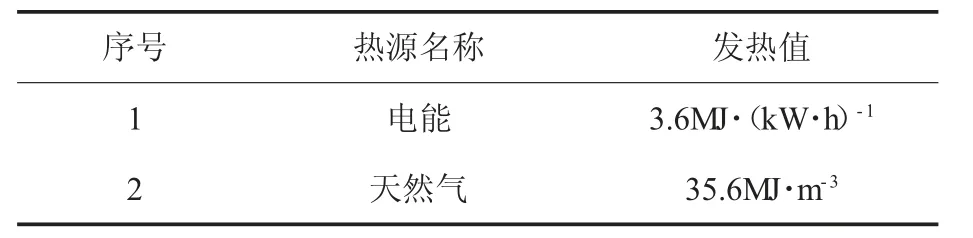

其中

式中,L′是烘干室长度(m);W 是烘干室宽度(m);H 是烘干室高度(m)。

其中,烘干室宽度可根据板材最大宽度确定,烘干室高度可根据室内预留检修空间合理性来确定。温度系数是由油漆的干燥温度决定的,可按表1 选择。当确定加热方式后,可根据所需热量和加热源的发热值,确定电加热的电功率或天然气加热所需燃烧器功率,见表2[4]。

表1 温度系数表

表2 各热源发热值表

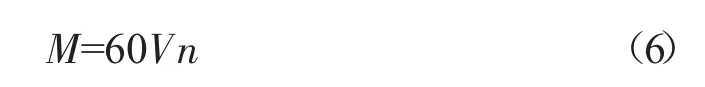

烘干系统里面另一个重要参数是热风循环风量M。通过计算热风循环风量进而选择合适的风机,让整个烘干室里面的热风流动均匀,达到烘干的效果。则循环风量M 为:

式中,V 是烘干室体积(m3);n 是循环次数,一般取3~5 次/min;M 是循环风量(m3/h)。

根据以上分析,烘干室所需热量和热风循环风量,均和烘干室的长度有关,烘干室长度又和油漆的烘干时间有直接关系。所以设计烘干室时,一定要先了解用户所用油漆的类型,根据油漆类型确定其烘干所用时间,最终在满足用户产量的前提下确定烘干室的长度。总之,设计烘干室,其合适的烘干室长度是油漆干燥达标的重要因素之一,烘干室长度满足的情况下再选择合适的热量才能够达到油漆烘干的效果。

4 水性漆对喷漆烘干系统的设计思路

水性漆是以水为溶剂,水性漆包括水溶型、水稀释型、水分散型三种。应用到预处理线的水性漆基本为水溶型,该水溶型漆分两类,一类是单组分,一类是双组分。单组分主要是环氧酯,双组分为环氧体系。预处理线应用中水性漆一般烘干温度约70℃,烘干时间约10min,预处理涂底漆漆膜厚度约20μm(湖南太子油漆厂家提供)。

水性漆较油性漆相比,其最大的特点就是受温湿度的影响较大。由于水的沸点高,其蒸发需要的热量较大,较有机溶剂的油性漆挥发慢。水性漆的水蒸发速率与空气湿度有较大关系,湿度较高时,水的蒸发速率慢,使得其干燥慢[5]。所以水性漆干燥需要考虑空气的湿度,一味的仅考虑空气的温度对水性漆的烘干影响作用不明显。当空气湿度较大时,加热温度再高对水性漆烘干也没有帮助。另外水性漆的特点是腐蚀性大,与油性漆比较,其挥发的是水分,水分会导致施工设备的金属部件生锈,长时间积累会产生锈蚀,因此水性漆对施工设备要求较高。

喷漆系统:预处理线喷涂时在喷漆室内进行,水性漆在喷涂过程中会有水分挥发,造成喷漆室的湿度增大,并且在喷涂过程中会在室体内壁上附着涂料,为了防止水性漆对室体内壁的腐蚀,建议在喷漆室内衬一层不锈钢板,这样会避免涂料在侧壁上形成流挂。针对供漆管路,在设计时也要考虑腐蚀性,管路一般使用镀锌管,焊接管接头需钝化处理,搅拌筒一般采用不锈钢材质制作。喷枪、喷嘴部分的设计和油性漆相同,不存在特殊要求。

烘干系统:由于在烘干室内,水性漆要进行水分挥发,随着热风的循环,整个烘干室内湿度增大,湿气会接触到烘干室内壁,建议烘干室内壁内衬一层不锈钢板。另外与钢材底部接触的地方也采用不锈钢材质。

针对水性漆,其干燥问题是烘干系统设计的关键。水性漆烘干时在考虑烘干温度的同时,也要特别考虑湿度的影响。就温度而言,水性漆比油性漆烘干温度要高,所以板链运行速度满足的情况下,水性漆烘干室长度比油性漆烘干室长度要长,即设计时要增大烘干室长度;另外在烘干室前后要考虑通风效果,因为通风效果好会有利于水性漆的干燥。目前针对油性漆的预处理线,喷漆室和烘干室紧挨着,之间没有间距,针对水性漆,板链的总长度要大于烘干室房体的长度,即喷漆室与烘干室之间要保证一定的距离(2m 左右),目的是喷漆之后,钢材进入烘干室之前在自然风、常温状态下进行晾干,水分会挥发一部分,再进入烘干室后可降低烘干室内的湿度。烘干室之后板链也要长出2m 左右,也是保证钢材的晾干,必要时在烘干室后面加鼓风机进行吹风。另外烘干室内的温度控制要分段控制,不能直接加热到所需温度,这样会导致湿度过大,加热过程中要有一个预热过程,目的是控制烘干室内的湿度,可以通过湿度检测控制加热管的开启数量;烘干室内的热风循环系统可以参考工程机械涂装行业的烘干措施,在热风循环系统内增加除湿系统,保证循环热风的湿度。总之,油性漆和水性漆比较,其烘干温度差别不大,针对水性漆设计时主要考虑湿度的控制。

5 结语

在一些工程领域,钢材预处理线的应用较为广泛,因为钢材预处理线是保证产品涂装和防腐质量的基础,同时也会对后序制作工艺的经济效益带来影响。预处理线是自动连续式工作,它的质量要求取决于整个设备装置的技术性能,所以设备设计时就要充分考虑工艺技术参数的选择。本文从预处理线常用油漆类型出发,分析了喷漆系统和烘干系统设计参数计算过程,同时阐述了水性漆对喷漆烘干的设计要求。总之,设计喷漆烘干系统时要充分考虑用户方给出的原始已知条件。只有在确定漆膜厚度及油漆类型的情况下,设备厂家才可以在喷漆系统、烘干系统方面做出针对性的设计。同时随着环保油漆的产生,对设备性能要求也产生了影响,尤其是烘干方面需要进行改进,以此适应市场需求。