新疆夏特电站水轮机活动导叶泥沙磨损研究

杨 涵, 刘小兵, 田文文, 庞嘉扬, 徐连琛

(西华大学 流体及动力机械教育部重点实验室,成都 610039)

水轮机在多泥沙河流上运行时,其泥沙磨损问题十分严峻,轻则需对水轮机进行检修处理,重则造成巨大的安全隐患和经济损失。因此,为提高水电站运行效率和运行稳定性,有必要对水轮机的泥沙磨损问题进行研究[1]。

随着计算流体动力学和测试技术的发展,国内外学者对水轮机沙水流动及泥沙磨损问题的研究更加深入。黄剑峰等[2]利用数值模拟方法分析了小开度工况下水轮机泥沙分布规律和磨损情况。史广泰等[3]基于SSTk-ω湍流模型探讨了液力透平机组稳定性与导叶的数量关系。Khanal等[4]研究得出具有最小冲蚀率和较高效率的最佳叶片角分布,并设计出最耐磨蚀混流式水轮机转轮叶片结构。Gautam等[5]研究了低比速混流式水轮机泥沙磨损问题。齐学义等[6]探究了导叶相对位置对活动导叶磨损的影响。Shrestha等[7]研究发现,转轮出水边和下环位置较容易出现磨损。

此外,很多学者通过试验对泥沙磨损进行研究。陆力等[8]通过试验得到不同材质的磨损率公式。姚启鹏[9]将绕流磨损试验结果应用于水轮机真机磨损的预估。Koirala等[10]通过转盘装置试验对泥沙质量浓度(简称含沙量)高的混流式水轮机转轮叶片型线选择进行了研究。田文文等[11]采用绕流磨损试验方法探究了绕流速度和含沙量对磨损率的影响规律。Thapa等[12]对低比速混流式水轮机的泄漏特性进行了研究。Kang等[13]基于Tabakoff和Grant模型研究了不同工况和含沙量下混流式水轮机转轮的泥沙侵蚀情况。刘娟等[14]发现磨损对涂层的破坏均是从最薄弱的结构和部位开始的。

笔者通过数值模拟分析了泥沙磨损时水轮机内部流动规律,采用绕流磨损试验方法得出实际磨损量,并针对多泥沙河流上的高水头夏特电站水轮机导叶进行了泥沙磨损研究。

1 夏特电站工程概况

1.1 电站概况

新疆夏特电站地处新疆克孜勒苏河河段中游,为克孜勒苏河规划2库6级开发方案中的第3个梯级电站。电站为引水式电站,是以发电为主的水电枢纽工程。该电站安装4台混流式水轮发电机组,单机容量为62 MW,电站总装机容量为248 MW,平均发电量为9.360亿kW·h,年利用小时数为3 774 h。

1.2 电站泥沙特性参数

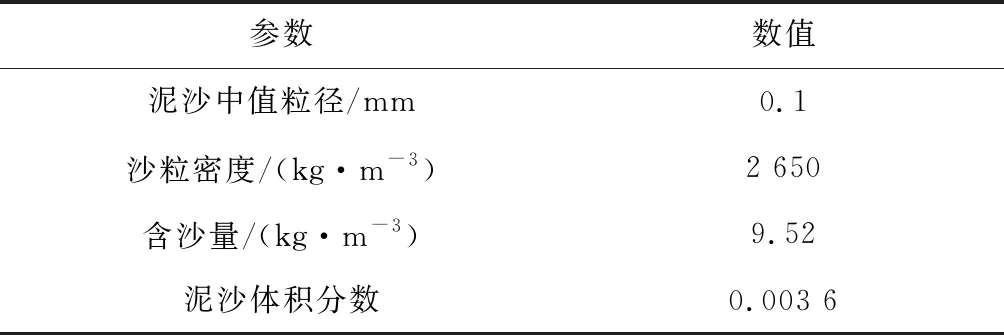

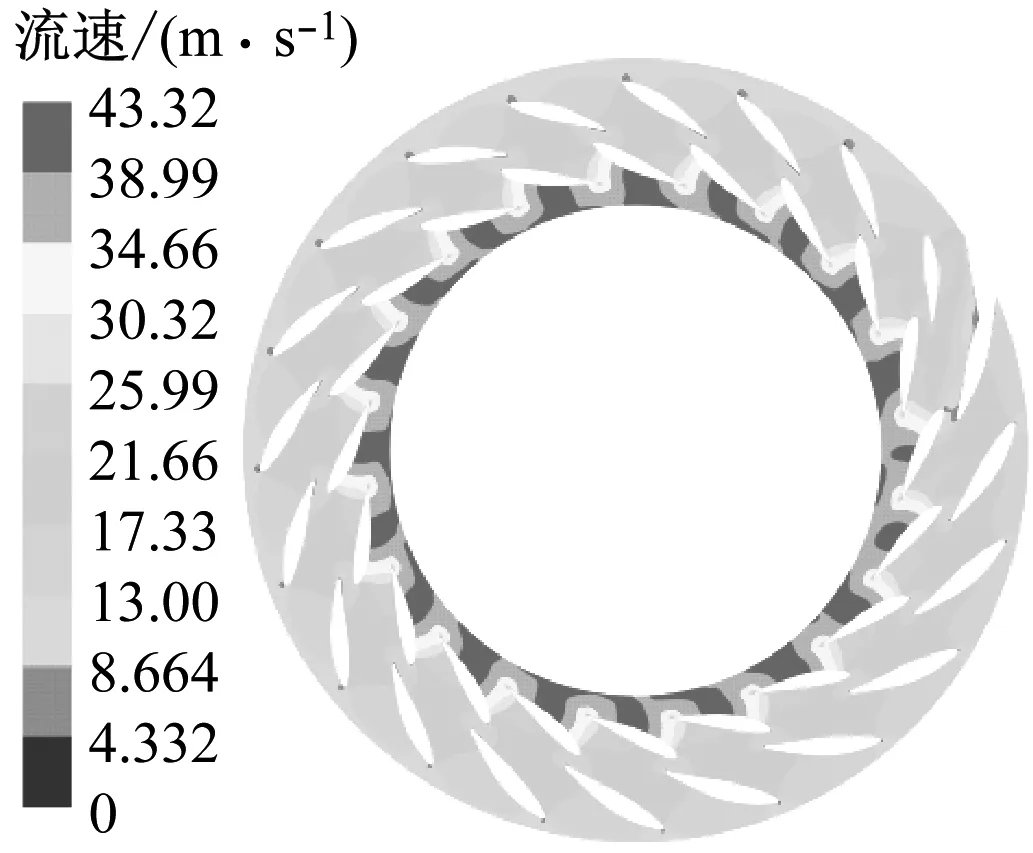

取最大年内含沙量为9.52 kg/m3,泥沙特性参数见表1,悬移质泥沙样本矿物成分见表2。

表1 泥沙特性参数

表2 悬移质泥沙样本矿物成分

1.3 电站水轮机设计参数

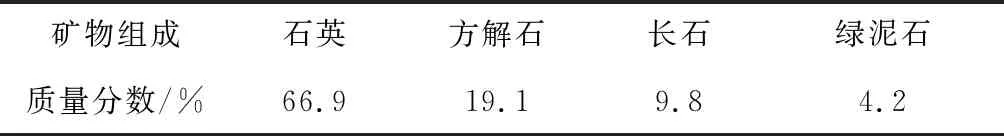

夏特电站混流式水轮机的设计参数见表3。

表3 水轮机的基本设计参数

2 数值计算

2.1 湍流模型及控制方程

综合考虑计算的精确度、合理性以及经济性,采用固液两相标准k-ε模型[15]。

流体相连续方程为:

(1)

式中:Cμ≈0.09;ε为湍动能耗散率;k为湍动能;t为时间;x为坐标;φf为流体相体积分数;Vf为流体相速度;σf为流体相常数;下标i表示张量的指标符号。

泥沙颗粒相连续方程为:

(2)

式中:φp为泥沙颗粒相体积分数;σp为泥沙颗粒相常数;Vp为泥沙颗粒相速度。

流体相动量方程为:

(3)

式中:νf为流体相运动黏度;Sf为定义的源项[16];下标j表示张量的指标符号。

泥沙颗粒相的动量方程为:

(4)

式中:νp为泥沙颗粒相运动黏度;Sp为定义的源项[16]。

湍动能k的相关方程为:

Gk+Gb-φfε-YM+Sk

(5)

式中:Gk为由平均速度梯度产生的湍流动能;Gb为浮力产生的湍流动能;YM为由于过渡扩散产生耗散率的贡献量;Sk为定义的源项[16];σk为常数。

湍动能扩散率ε方程为:

(6)

式中:C1ε、C2ε和C3ε均为常数;σk≈1.0;σε≈1.3;Sε为定义的源项[16]。

2.2 计算模型及网格划分

如图1所示,采用UG软件建立夏特电站水轮机机型HLJF0904-LJ-302的三维模型,网格划分见图2。

图1 水轮机全流道三维模型

图2 全流域网格划分及活动导叶网格局部放大图

对该水轮机各部件网格进行无关性验证,误差在0.05%以内,网格质量均在0.3以上,计算结果符合精度要求。水轮机各部件网格数见表4。

表4 各部件网格数

2.3 数值计算方法

标准k-ε湍流模型是目前最常用的求解两相流的方法,能全面考虑颗粒相的运输特性,稳定性好,适用范围广,故本研究采用固液两相标准k-ε湍流模型。假设沙水为不可压缩流体,沙粒为球形且尺寸均匀,流体相和泥沙颗粒相均不发生相变。设计工况设置如下:导叶开度为154 mm,蜗壳进口体积流量为27.67 m3/s。沙水在水轮机过流部件中进行三维湍流流动后,可得到水轮机导叶表面局部泥沙体积分数、导叶近壁面沙水流速大小和方向的分布情况。

采用Ansys软件进行前处理:设置泥沙中值粒径为0.1 mm,泥沙参考温度为25 ℃,压力为101 kPa,动力黏度为8.899×10-4kg/(m·s),整个过程考虑重力效应。

2.4 模拟结果及分析

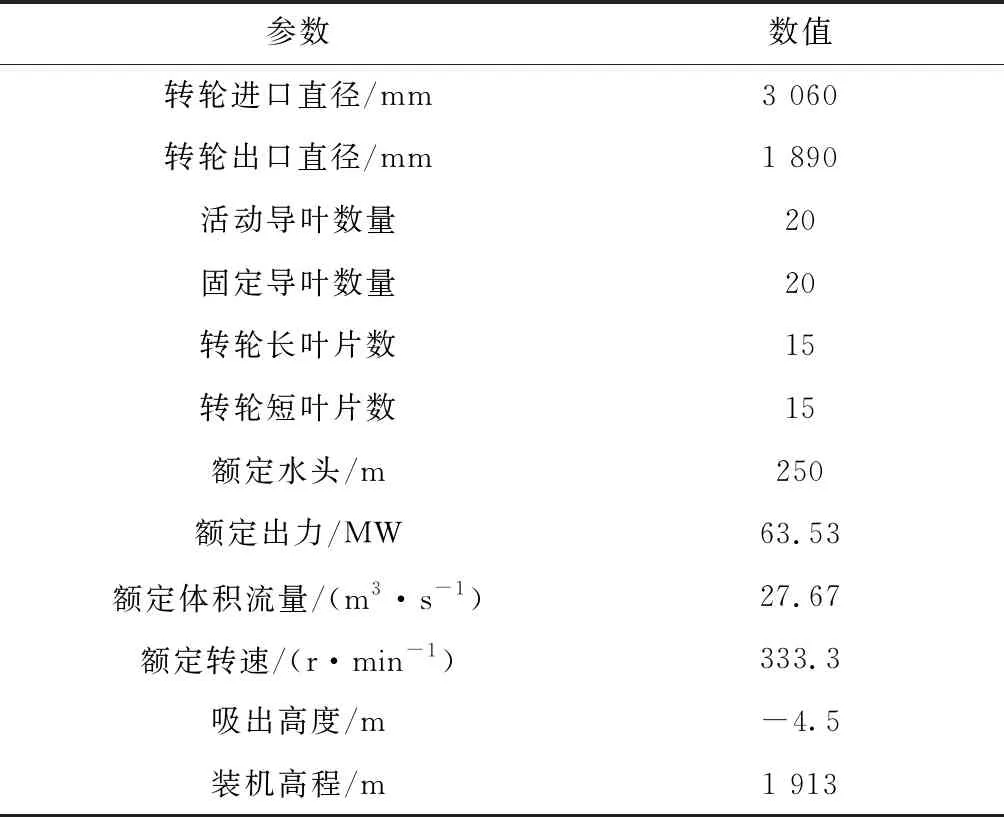

图3给出了设计工况下导叶流域50%叶高处的沙水流速分布。由于该混流式水轮机水头较高,导叶流域整体速度较大。由切削磨损原理可知,导叶泥沙磨损的严重程度取决于沙水的动能。相较于固定导叶,活动导叶流域速度更大,因此活动导叶的泥沙磨损现象更严重。

图3 导叶流域50%叶高处沙水流速分布

图4为设计工况下50%叶高处导叶近壁面沙水绕流速度分布。根据导水机构的工作原理,从导叶进口到出口,压力能转变为速度势能,最大沙水绕流速度出现在活动导叶背面尾部。由于来流速度较大,沙水撞击导叶头部,造成其能量损失,导叶头部附近流域的速度减小,最小沙水绕流速度出现在活动导叶头部附近。在设计工况下,活动导叶沙水绕流速度普遍为10~35 m/s,活动导叶背面沙水绕流速度普遍大于工作面(即对流体做功的压力面)。

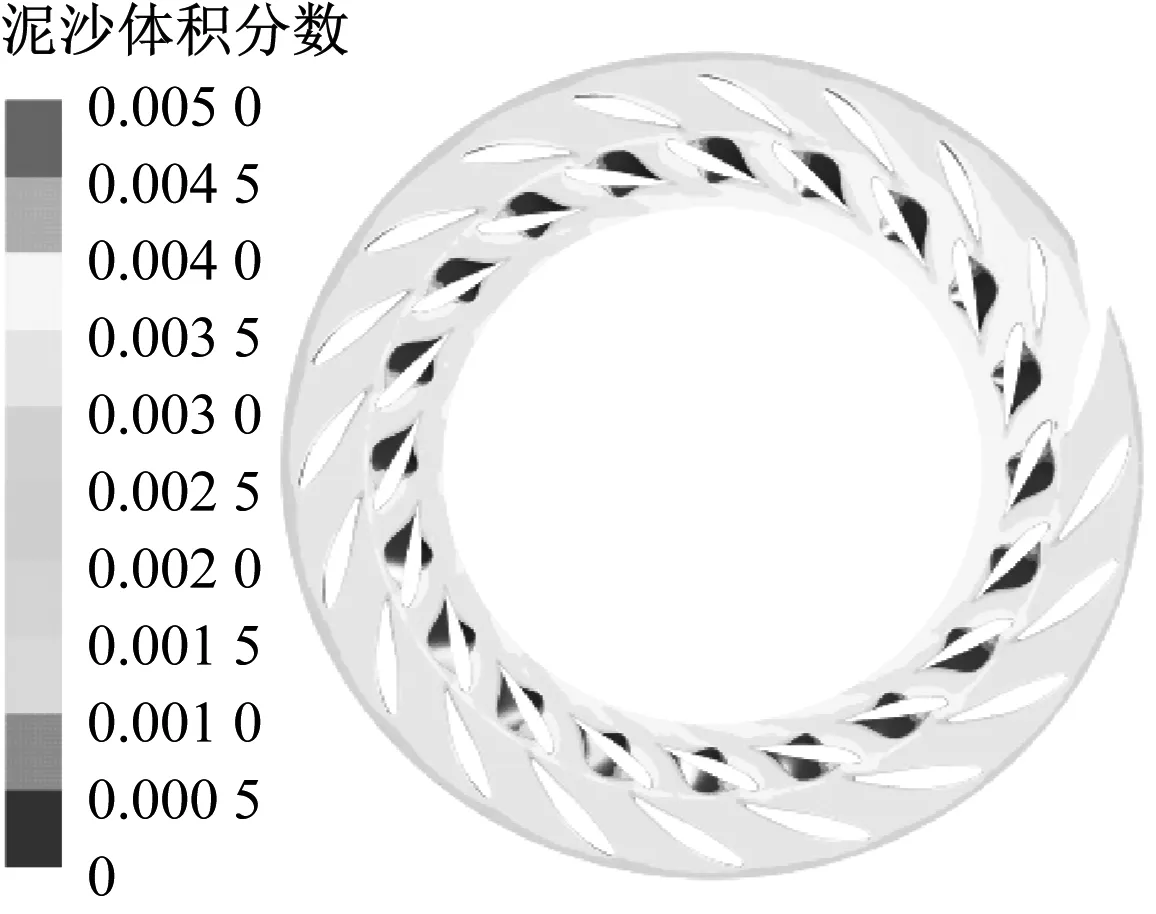

图5给出了设计工况下导叶流域50%叶高处局部泥沙体积分数分布。由于在导叶流域运动过程中,沙水与导叶头部和尾部发生碰撞和摩擦,致使泥沙在导叶头部和尾部发生积集。泥沙体积分数越高,意味着更多的泥沙参与对导叶表面材料的磨损。

图4 50%叶高处导叶近壁面沙水绕流速度分布

图5 导叶流域50%叶高处局部泥沙体积分数分布

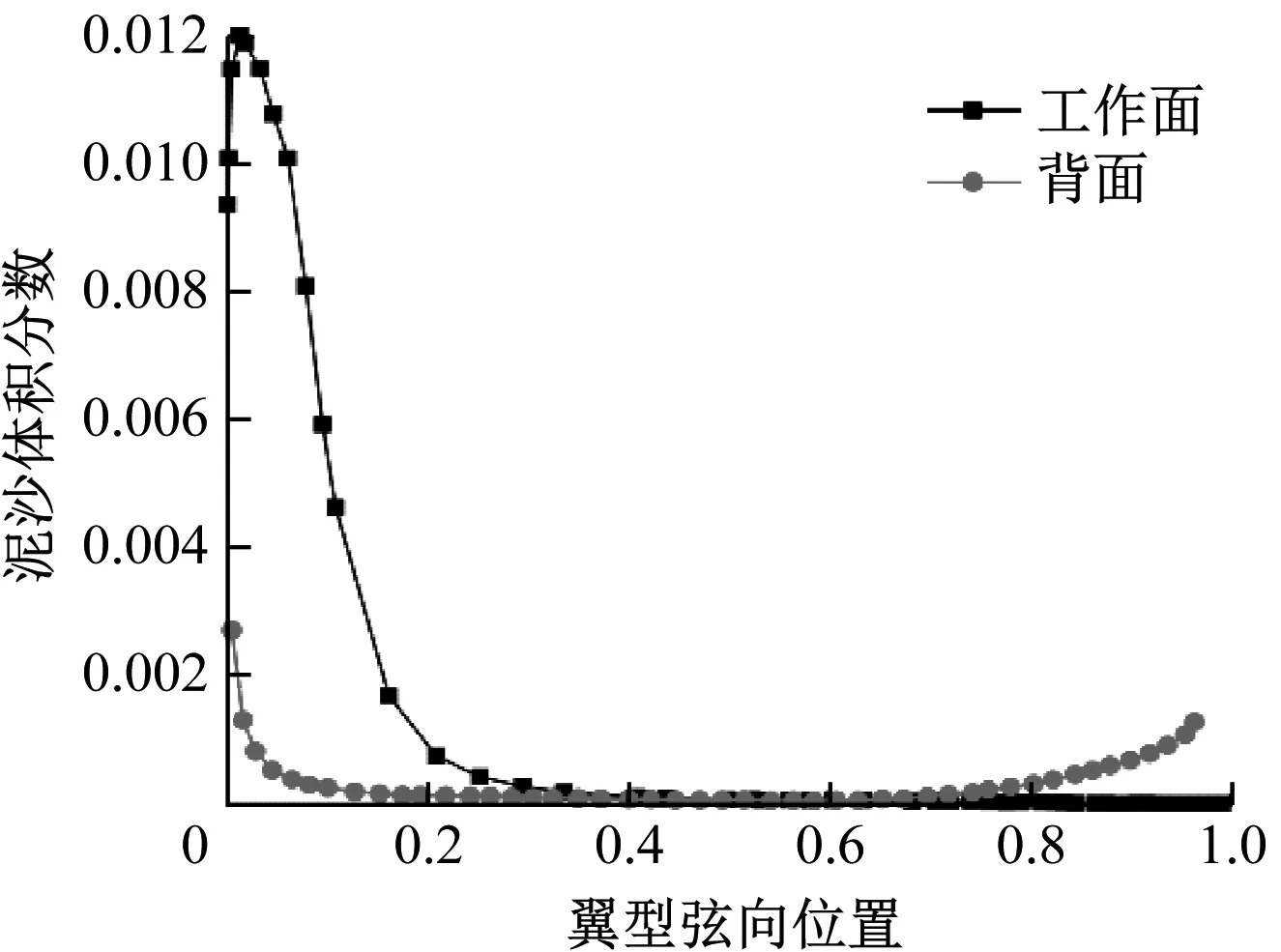

图6给出了设计工况下50%叶高处导叶表面局部泥沙体积分数分布。活动导叶表面泥沙体积分数低于0.013,最大泥沙体积分数为0.012 5。总体上,导叶工作面泥沙体积分数更大,泥沙体积分数分布规律由导叶头部至尾部呈逐级递减趋势。

图6 50%叶高处导叶表面局部泥沙体积分数分布

3 试验研究

3.1 试验原理

通过数值模拟可得到绕活动导叶流动的沙水速度和流线分布,以及导叶表面泥沙体积分数分布,从而提取出导叶流道,以此为依据设计其试验装置,再进行磨损试验。试验模型与真实过流通道的流动条件保持相似,从而保证试验结果和真实结果相吻合。

3.2 试验系统

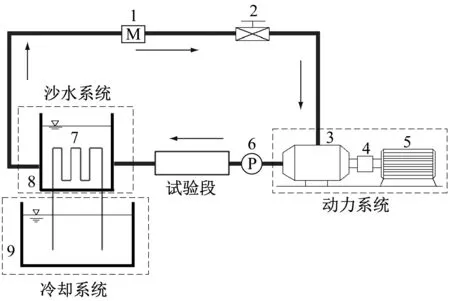

如图7所示,泥沙磨损试验系统由冷却系统、动力系统、沙水系统和试验段组成。系统最大动力为630 kW,多级离心泵扬程为376 m,最大体积流量为482 m3/h。现场采集沙样,按试验泥沙体积分数进行配比。

1―电磁流量计;2―流量调节阀;3―泵;4―扭矩计;5―电机;6―压力表;7―冷却水管;8―沙水混合池;9―冷却水池。

3.3 试验工况

根据夏特电站水轮机设计参数和运行范围,给出相关试验工况参数,如表5所示。

表5 相关试验工况参数

3.4 磨损测量

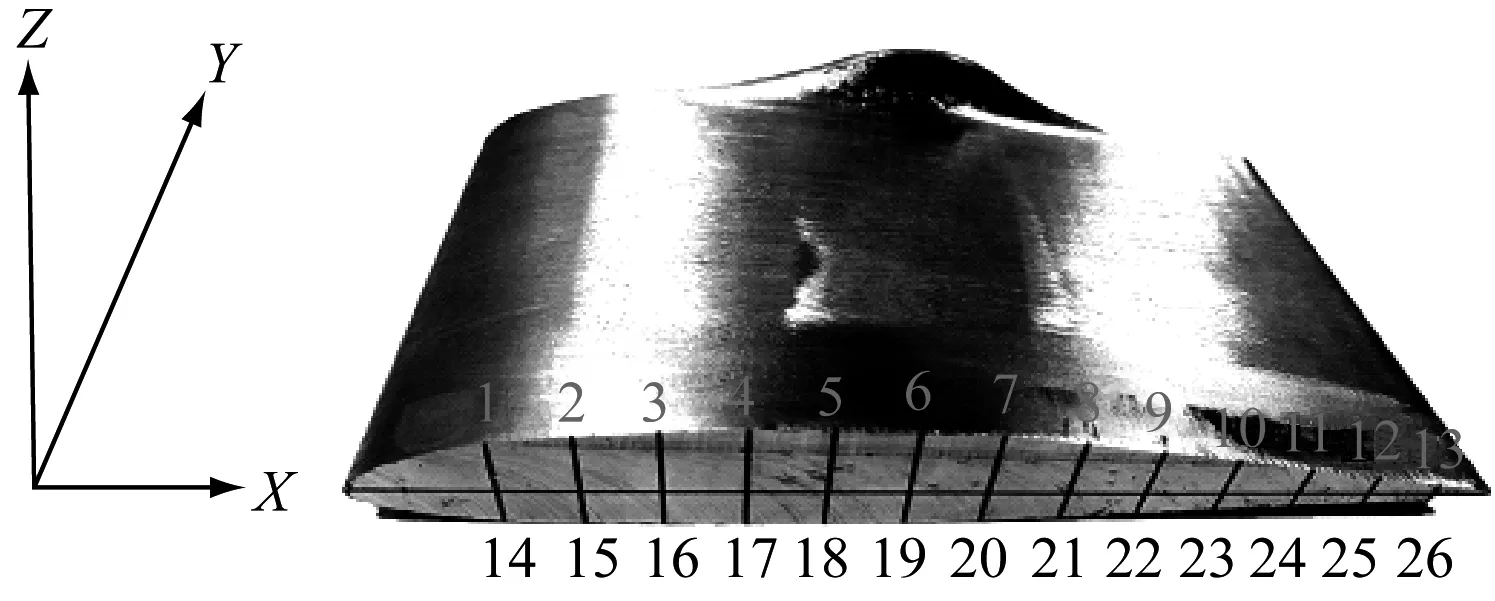

试验前,首先对活动导叶表面测量位置进行标记,并保证在试件磨损前后测得同一位置表面形貌数据,在活动导叶嵌入凹槽的端面刻点,以保护标记线不会被磨损。活动导叶空间坐标方向见图8,其中X轴、Y轴和Z轴分别表示活动导叶的弦向方向、高度方向和表面厚度方向。试验前后磨损测量沿导叶高度方向进行。

图8 活动导叶标记示意图

4 试验结果及分析

4.1 导叶表面磨损分析

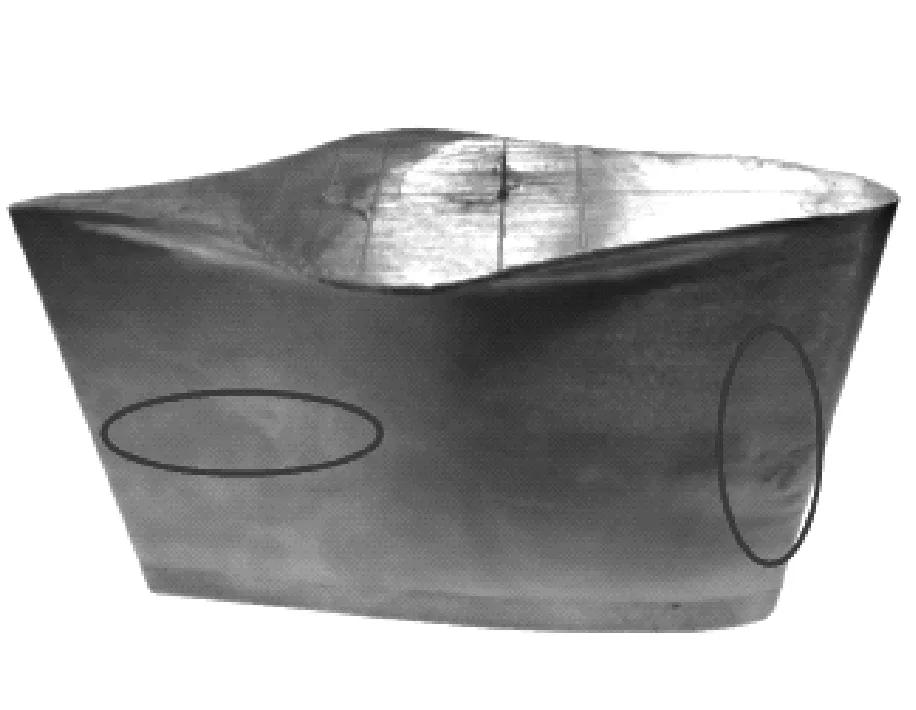

设计工况下,活动导叶不同部位的磨损情况不尽相同。磨损后,活动导叶表面密实,呈现金属光泽。由于活动导叶在试验箱体中不断受到具有一定动能的坚硬沙粒冲刷,形成塑性冲击坑,局部出现鱼鳞坑、裂纹、波纹以及沟槽。活动导叶磨损严重区域见图9标识处,尖角沙粒在垂直冲击下会更深地楔入材料表面,造成活动导叶头部出现较为明显的凹槽和缺口。而在活动导叶尾部,尖锐的沙粒以几乎平行于材料表面的方向冲击活动导叶,进行微切削,由于沙粒压入表面很浅而水平切削距离较长,形成细微划痕。活动导叶被磨损后,不光滑的表面加速了漩涡的产生,进一步加剧了磨损程度。

(a) 磨损前

(b) 磨损后

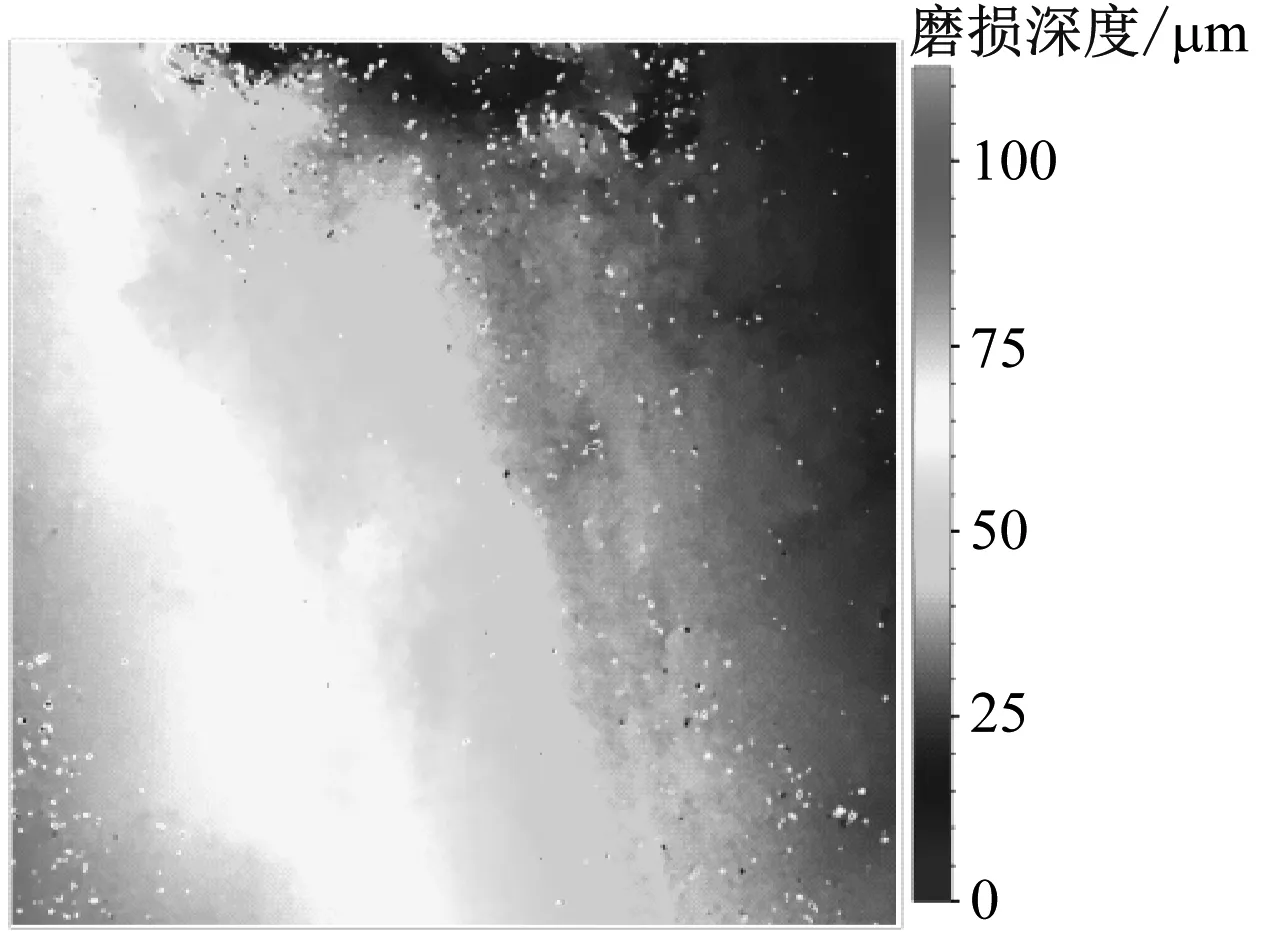

4.2 磨损测量结果

通过导叶下端面基准面的校准数据,再用泥沙磨损试验前后所测得的表面深度作差,其差值为试件表面的磨损深度。白光干涉仪单视场伪色视图见图10。

4.3 磨损率计算公式

(7)

式中:k为泥沙颗粒特性、导叶部件材质特性以及其他影响的系数;φp,s为导叶部件表面局部泥沙体积分数;W为沙水或沙粒冲击导叶部件表面的相对速度大小,m/s;n为速度系数;f(α)为冲角函数;α为沙水或沙粒冲击导叶部件表面的角度,(°);n为速度系数。

(a) 磨损前

(b) 磨损后

(8)

式中:A、B、C、D、E、F、G均为系数。

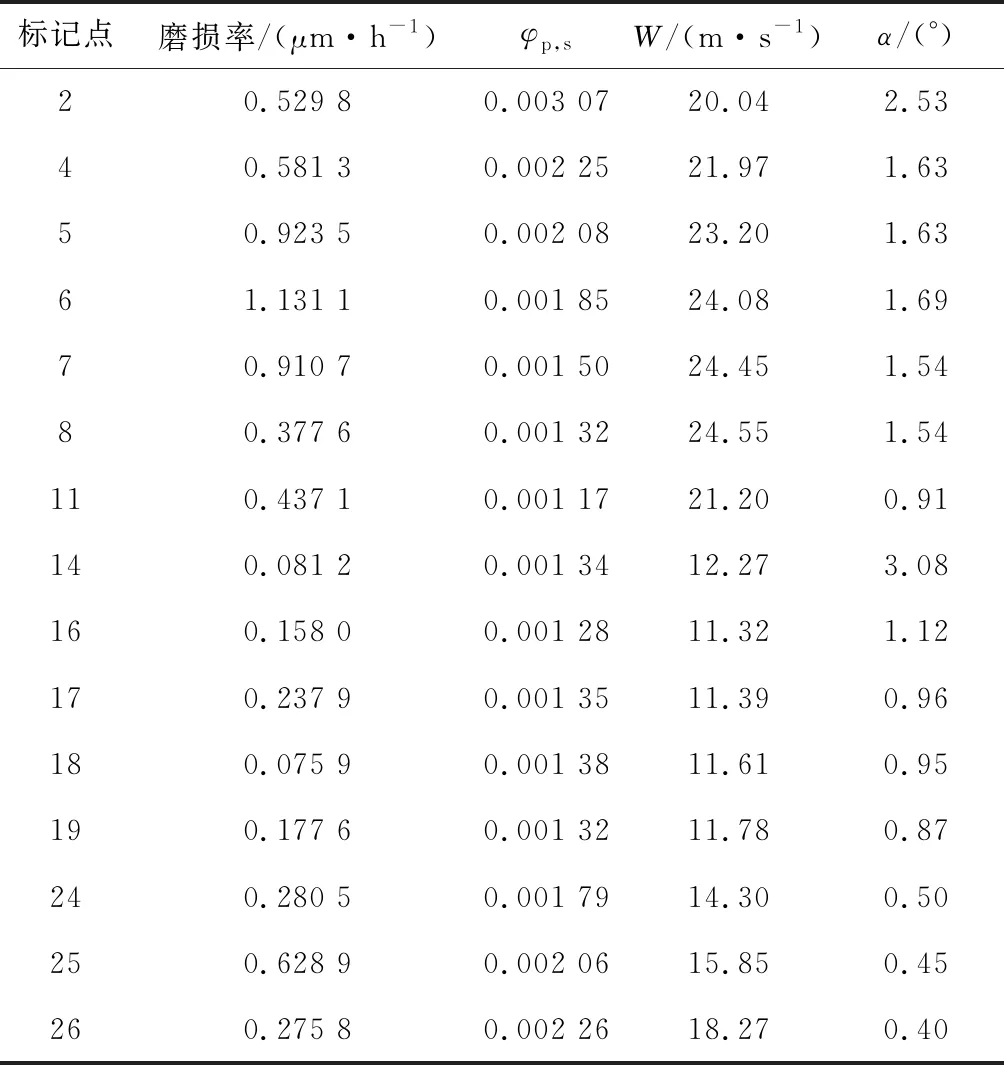

表6 导叶标记点试验数据

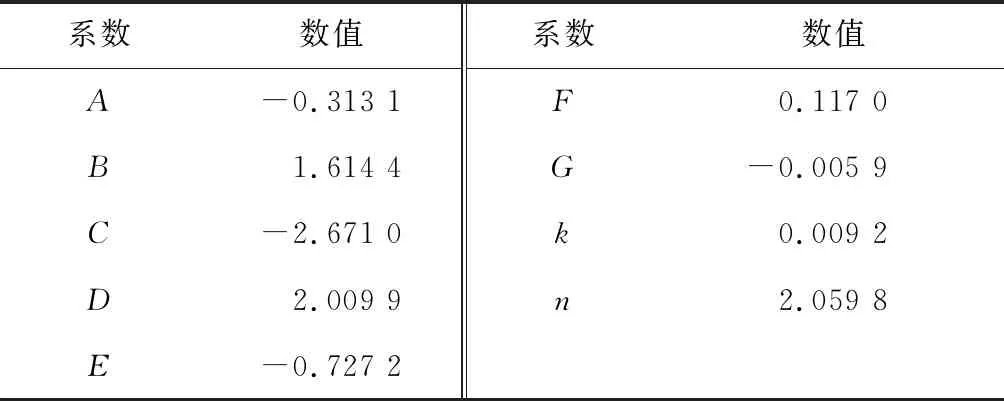

采用非线性曲线进行拟合,迭代算法为Levenberg-Marquardt 优化算法,求解得到磨损率公式的相关回归系数。泥沙磨损率公式拟合相关参数见表7,其中R2表示拟合度。磨损率计算公式的拟合系数见表8。

表7 泥沙磨损率公式拟合相关参数

表8 磨损率计算公式的拟合系数

由表7中R2数值可知,公式拟合较好。将表8中的拟合系数回归于水轮机导叶部件的泥沙磨损率公式中,可以得到新疆夏特电站水轮机活动导叶磨损率公式。

2.671 0α2+2.009 9α3-0.727 2α4+

0.117 0α5-0.005 9α6)

(9)

式(9)也可用于HLJF0904-LJ-302水轮机在任何运行工况下导叶泥沙磨损情况的预估,可为减少克孜勒苏河流域上水电站过流部件的表面磨损提供参考,延长在多泥沙河流水电站工作的设备寿命,并改善其抗磨措施,维护电站运行安全,进一步提高经济效益。

5 结 论

(1) 活动导叶背面沙水绕流速度普遍大于工作面,且由于泥沙在流入固定导叶和活动导叶的运动过程中与导叶头部和尾部发生碰撞和摩擦,泥沙积集于导叶头部和尾部。总体上,导叶工作面局部泥沙体积分数大于背面,泥沙体积分数分布规律由头部至尾部呈逐级递减趋势。

(2) 由于导叶头部局部泥沙体积分数高,沙粒冲击导叶部件表面的角度大,导致磨损量较大,出现凹槽和缺口。活动导叶背面较大的沙水绕流速度会造成较大的磨损,导致出现鱼鳞坑、裂纹以及波纹。

(3) 给出了新疆夏特电站水轮机活动导叶磨损率计算公式,依据此公式也可预估类似河流泥沙特性和类似材质水轮机过流部件的泥沙磨损情况。

——幼儿园沙水游戏中材料投放的策略