海洋平台基座吊机3D区域限制防碰撞系统设计与应用

周巍巍,李 津,张春雨,王 新

(中海石油(中国)有限公司 天津分公司,天津 300451)

目前,渤海油田作业者通常采用严格规范的吊装作业程序、安全管控措施等管理手段,通过地面人员的观察、指挥与吊车司机的协同配合来规避海洋平台吊机的碰撞风险。但这种方式一方面降低了吊装作业效率,另一方面也增加了地面人员的安全风险。因此,从技术层面开展吊机防碰撞措施的研究非常有必要,应考虑增加防碰撞系统,以保证海洋平台基座吊机的安全、平稳运行。

1 防碰撞系统的现状

平台起重机由于臂架长,经常远距离起吊货物,而操作者受操作环境的影响,在某些时候不能准确地判断出起重机与障碍物的相对位置。如贸然操作,可能会导致起重机碰撞甚至发生严重的安全事故;如果此时安排其他人员去现场观察,既增加了操作时间,也增加了现场观察人员的安全风险。提高起重机的防碰撞功能,将其作为操作辅助功能,能够扩大吊机操作人员的操作视野,提高安全可靠性,从而降低因误判操作带来的风险。

目前,普遍采用的是在吊臂上安装雷达进行防碰撞,此方案需要在吊臂上密集地布置传感器,硬件投入大且不能有效解决吊钩及吊重物部位与周围环境发生碰撞的问题;还有一种解决方案是在扒杆头部安装摄像头监控,需要吊车司机在工作过程中时刻盯着显示器,所以这2种方案中防碰撞问题都没有得到很好的解决。本文介绍一种基于3D区域限制防碰撞技术,是一种可以辅助音频提示报警及主动限制危险操作的新型平台吊机安全保障方案。

2 系统设计

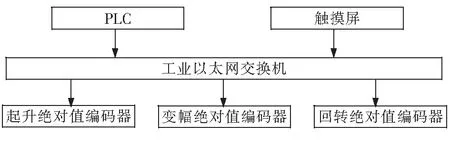

3D区域限制防碰撞系统由PLC、触摸屏、工业以太网交换机和绝对值编码器组成,3D区域限制防碰撞系统结构示意图如图1所示,该系统可以与起重机原控制系统集成设计,也可以设计成一套独立的系统与原控制系统进行数据交换。

图1 3D区域限制防碰撞系统结构示意图

PLC负责位置的计算和障碍物位置的存储,触摸屏负责编码器信号的标定和障碍物位置的手动增减,绝对值编码器用于各机构位置和速度的检测。系统各部件之间通过工业以太网交换机连接,绝对值编码器要选择带以太网口支持Profinet协议的类型;PLC安装在控制箱内,控制箱和触摸屏可以安装在司机室内,工业以太网交换机可以与PLC安装在同一控制箱内,如果编码器与PLC之间的距离过长(超过50 m),则需将工业以太网交换机安装在PLC与编码器之间,实现单一通讯距离不超过50 m,保证数据传输的有效性和可靠性。

在通过触摸屏对各编码器信号进行标定后,PLC就能够根据编码器实时监测的位置信号计算出起重机实时的空间位置(起升高度、变幅角度和回转角度),通过与系统中保存的障碍物的位置进行对比,在接近障碍物时系统可以计算出通过障碍物所需要的空间位置(如臂架所需扬起的高度,吊钩所需起升到的高度等),在与障碍物的距离小于安全距离时,PLC控制机构停止动作,以保障不与障碍物发生碰撞。

依据防碰撞控制流程,系统会预先进行吊机移动体(包括吊臂、吊钩及货物)回转方向上碰撞判断,当吊机移动体靠近水平限制区域时,系统通过触摸屏和蜂鸣器发出风险提示; 当吊机移动体进一步接近水平限制区域时,系统会限制该方向上的回转操作,此时操作人员只能反方向回转或将臂架抬升至越过障碍物的高度。

如果系统判断在回转方向上没有发生碰撞的可能,则系统将进行变幅方向上障碍物防撞的判断。当吊机移动体靠近变幅角度限制区域时,系统通过触摸屏和蜂鸣器发出风险提示,当吊机移动体进一步接近变幅角度限制区域时,系统会限制该方向上的变幅操作,此时操作人员只能反方向变幅或通过回转远离该回转角度上的障碍物。

如果系统判断在变幅方向上没有碰撞发生的可能,则进行吊钩下放方向上障碍物防撞的判断,当吊机移动体靠近高度限制区域时,系统通过触摸屏和蜂鸣器发出风险提示,当吊机移动体进一步接近高度限制区域时,系统会停止该方向上的下放操作,此时操作人员只能起升吊钩、增幅至越过障碍物的高度或回转远离该变幅方向上的障碍物。

3 编码器的设置

编码器是通过光源照射将位置和角度信号进行编制和解读,并转换为可用于通讯、传输和存储数字信号的光电设备,是一种用于测量电机转向和转速的常用传感器器件, 它具有分辨率高、响应速度快和输出稳定等特点,非常适合于吊机数据采集。

编码器一般分为增量型与绝对型,在增量型编码器的情况下,位置是由零位标记开始计算的脉冲数量确定的,而绝对型编码器的位置是由输出代码的读数确定的。绝对型编码器在扫描周期内每个位置的输出代码读数是唯一的,当电源断开时,其并不与实际的位置分离;如果电源再次接通,位置读数仍是当前的、有效的。而增量型编码器电源再次接通,必须每次都要去寻找零位标记。因此选用绝对型编码器来测量吊车回转角度,可实现每一个位置绝对唯一、抗干扰,且当回转编码器不动作或者失电时,仍可依靠传感器来记住位置。

在吊机的起升卷筒、变幅卷筒和回转齿圈上分别增加绝对型编码器。编码器安装时不能给轴施加直接的冲击,其连接应使用柔性连接。在轴上装连接器时,不能硬压入,若安装不良,有可能使回转编码器轴承受的负荷大于允许负荷,造成拔芯现象。[1]同时防撞系统编码器的使用环境为海洋环境,编码器需具有防腐、抗盐雾的性能。

测量高度的编码器安装于提升卷筒高度行程限位器一侧。安装时,应保证吊机吊钩位于刚接触地面位置或高度下限位置,编码器输出电阻为初始值。选择合适的位置焊接支架,保证高度行程限位器输出轴与编码器输入轴同轴,误差不超过1 mm。测量幅度的编码器安装于变幅机构行程限位器一侧。安装时,编码器的初始值处于中间位置。选择合适位置焊接支架,保证变幅行程限位器输出轴与幅度传感器输入轴同轴,误差不超过1 mm。[2]监测旋转角度的编码器安装于回转支承侧面、回转齿轮上方,使编码器的输入齿轮与回转支承大齿圈相啮合。

平台上固定障碍物数据采集主要是通过设备厂家资料,将上甲板的设备外形、坐标和高度输入到已建立好的系统数据库中。

4 海洋平台工程验证

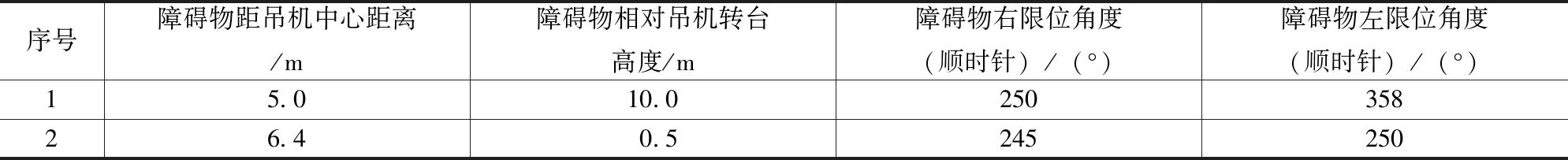

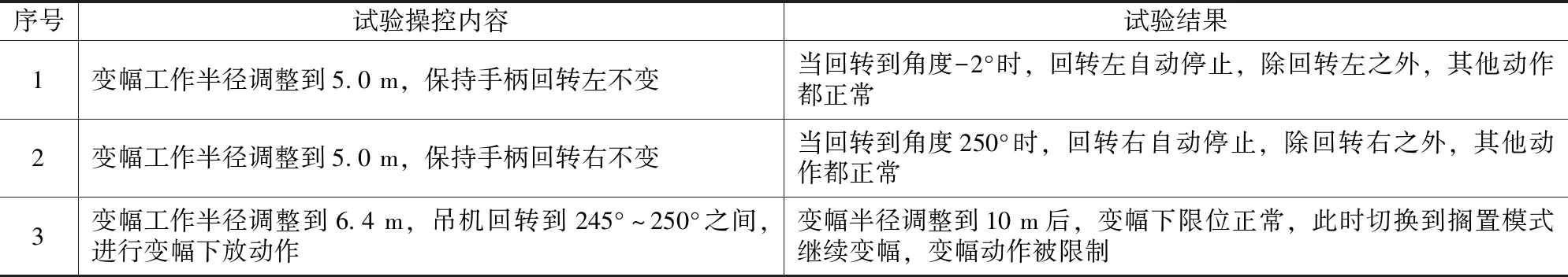

渤海某油田A平台是一座集开采、处理、外输等功能于一体的大型综合中心平台。平台顶甲板有燃气轮机发电机组、吊机、热介质锅炉、废热回收装置、修井机等设备,这些设备布置高低不一,错综复杂,有必要在吊机系统中增加3D区域限制防碰撞系统。在工程应用中,预先设置2个防碰撞的区域,其障碍物的3D限制区域的空间边界参数见表1。3D限制区域防碰撞系统的工作状态反馈见表2。通过表2中的3项吊机操作功能测试,表明防碰撞系统达到了预期的限制保护效果。

表1 障碍物3D限制区域的空间边界参数表

表2 3D限制区域防碰撞系统的工作状态反馈

5 结束语

目前该系统已经应用于渤海油田某中心平台。虽然该技术方案仍然存在进一步验证、优化及升级的空间,诸如,编码器的可靠性验证、如何适应平台后期改造引起的吊装环境变化以及更加友好的用户界面等。但总体来说,该技术实施成本较低,使用效果良好,是针对海洋平台基座式吊机防碰撞问题的一次有益尝试。