深水半潜式生产储油平台系泊锚机电控系统设计及应用

段平安,刘孔忠,吴尧增,李清明

(中海石油(中国)有限公司 海南分公司,海南 海口 570000)

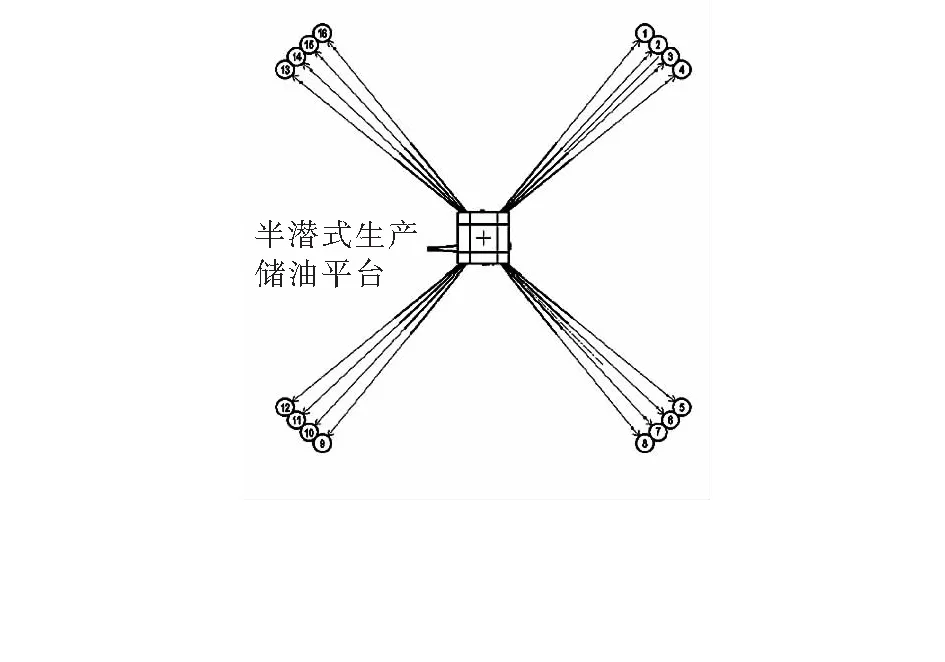

国内现存的系泊系统大多在500 m水深以内使用,采用钢缆、钢链及其组合进行悬链线式系泊。“深海一号”是世界上首个柱稳式深水半潜式生产储油平台,排水量达11万t,世界第三,设计使用16条系泊缆将其固定在1 500 m水深的陵水气田所在海域,“深海一号”系泊系统示意图见图1。

图1 “深海一号”系泊系统示意图

“深海一号”所在海域水深可达1 542 m,可变载荷要求大,因此系泊缆选用了“锚链—聚酯缆—锚链”的形式,系泊缆中间环节为聚酯缆。系泊的负载大,空间要求占地小,因此锚机选用重型链式举升锚机,这是国内首次应用该种类型锚机实现深水张紧式永久系泊系统,完全无经验可循。

为了保证深水半潜式生产储油平台在恶劣海况下的精确定位以及为安全生产提供保障,系泊系统的重要性显得尤为突出[1]。该永久系泊系统的设计寿命为30年,在役期间,控制系统要求可靠性高、运行平稳、自动化程度高,因此在设计和建造时,需进行深入分析研究[2],详细地分析功能需求,选择先进的技术,打造一款高端的深水石油开采装备。

1 “深海一号”平台系泊系统介绍

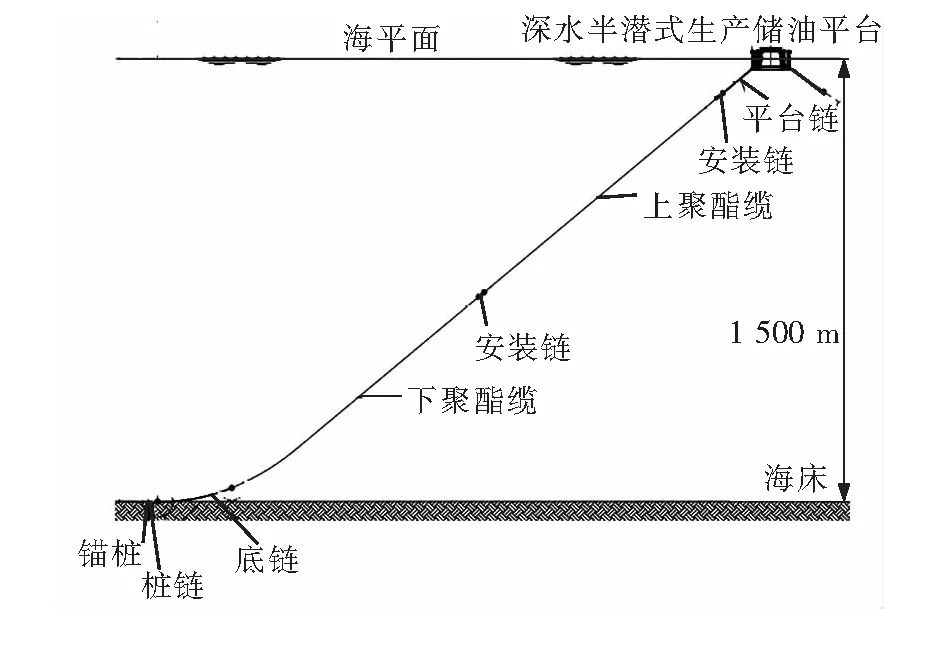

“深海一号”平台系泊系统主要由锚机、系泊缆和锚3部分组成[3],系泊缆组成示意图如图2所示,包含1根锚桩和1根系泊缆,系泊缆由平台链、安装链、上聚酯缆、下聚酯缆、底链等组成,平台链、安装链、底链等锚链为R4S级,直径157 mm,聚酯缆直径274 mm,系泊缆最大可承受2.2×104kN的张力。多余的平台链存放在立柱内部的锚链舱里面。每个系泊缆配置上完全一致,因为海底地质条件的不一样,锚桩入泥的深度上稍有区别,因此系泊缆长度上稍有差别。

图2 系泊缆组成示意图

将16台重型链式举升锚机布置在4个角落的立柱顶部,每个角落布置4台,每台锚机都可通过收放操作来调节平台链长度,从而将平台调整到限定的位置范围内,同时系泊缆的张力亦在限定的范围内。

16台重型链式举升锚机操作控制比一般的定位锚机复杂,其检测点和控制参量多[4],为实现这16台重型链式举升锚机的可靠运行,并对整个系泊系统进行持续不断的监测及分析,需设计出一套智能化的电气控制系统(以下简称电控系统)。整个系泊系统设计、制造、测试、安装需满足API RP 2SK 《Recommended Practice for Design and Analysis of Station-keeping Systems for Floating Structures》规范,并能满足船级社的取证要求。

2 电控系统功能分析

重型链式举升锚机是一种直线往复牵引和张紧锚链的装置,通常由一个或多个液压缸驱动,锚链轮与链环相啮合,液压缸顶升起少量几个链环,随后棘爪啮合顶住链环,液压缸收回,并重复这一过程。重型链式举升锚机功能强大,但它的收放速度很慢,只推荐用于不需要频繁收放系泊缆的场合,例如永久系泊系统。每套重型链式举升锚机系统由座底式链式举升锚机、压力动力站、液压油冷却器、就地控制盘、移动操作手柄等部件组成。重型链式举升锚机组成示意图如图3所示,由它来执行系泊缆的回收和下放工作。每台重型链式举升锚机设置止链器,其集成在该锚机内。

压力动力站用来给液压缸提供动力,每个液压站配备2台主泵,高速操作时2台泵同时运行,当一台有问题时,单台泵可以维持该锚机的低速操作。做功后的高温液压油通过油/空气冷却器来进行冷却。就地控制盘负责提供人机交互(HMI),能给现场操作者提供压力动力站负载,压力、锚链、止链器状态和一些设置。可移动的操作手柄,接入就地控制盘,方便操作者在操作该锚机时可以移动位置,能在观察到锚链轮、止链器、棘爪的位置进行控制[5],确保安全。

图3 重型链式举升锚机组成示意图

电控系统的功能分为2个部分:核心控制功能和状态监测功能。

1)核心控制功能。该系泊系统最基本的功能是通过就地控制盘或者移动式操作手柄操作,实现收放链,调整系泊缆的张力和长度。电控系统负责整个液压站的正常运行,启停2台电动液压泵,为液压控制系统提供最高压力高达32 MPa的驱动液压油。液压油压力建立后,根据自动/手动的指令,按照逻辑顺序开关主顶升电磁阀、棘爪电磁阀、止链器电磁阀、主回收电磁阀,液压油去驱动相对应的4个液压缸,实现该锚机的各种动作功能。电控系统实时对各锚机运行参数进行采集和显示[6],收集、检测液压油油压、油位、油温、滤器的差压、止链器的位置、棘爪位置、链环计数等信息,提供安全保护功能,保证整个锚机操作过程是安全的,不会造成设备损坏,且如果发生设备故障,不会导致滑链。

2)状态监测功能。电控系统实时监测系泊缆静态张力和动态张力、已放出的系泊缆的长度并提供报警功能,系统将锚机状态信息、张力信息、系泊系统状态信息传递给集中式海洋监测系统,集中式海洋监测系统负责数据的记录存档,在集中式海洋监测系统的上位机界面上进行监测显示、并对数据进行追溯和趋势显示。

3 电控系统核心设计

3.1 电控系统方案设计

将锚机和冷却器布置在4个立柱顶部,而将液压站设备布置到每个立柱中部位置的公用设备间,由于立柱之间物理位置相隔甚远,现场大量的采样设备、执行设备位置分散,因此设计上考虑远程设置输入/输出(I/O)柜,采用现场分布式系统来进行控制。这样能增强锚机电控系统管理的安全性、系统性和灵活性,控制方案选择可编程逻辑控制器(PLC) 和分布式I/O站作为主要控制器件,操作现场选择使用触摸屏作为HMI接口进行各锚机和液压站状态显示,结合上位机远程监测控制方式。深水半潜式生产储油平台每个立柱上设计1台远程I/O柜,对设备运行状态进行收集和控制,在船体控制房集中设置1台中央控制柜,这5台控制柜组成一个环网,对平台上的16台锚机和配套设备进行控制,电控系统方案示意图见图4。由于5台控制柜之间距离超过100 m,设计时选择使用光纤进行通讯传输。

图4 电控系统方案示意图

电控系统控制部分设计由上位机、互为热备用的PLC控制器、多个远程I/O节点等组成。整个PLC系统采用模块化设计,用户可非常方便地对其进行设计、组态、编程和修改。

WAGO-I/O-SYSTEM 750系列是模块化的现场总线I/O系统,具有信号采集、信号诊断、数据处理等功能[7],使用笼式弹簧压接技术,故障少、维护工作量少、系统性能高。它由一个现场总线适配器/控制器、用于连接各种类型信号的现场总线模块以及终端模块一起共同构成一个完整的现场总线节点。因此硬件设计上,根据所需内存、端口、是否支持冗余等特性出发,根据产品选型指南,选择控制器类型为ControlLogix5572,搭配能组建环形网络的以太网模块1756-EN2TR,远程I/O节点,选择最新的第四代产品WAGO 750-363以太网总线适配器模块,适配器总线下挂WAGO数字量输入输出、模拟量输入输出等I/O模块。

设计通过EtherNet/IP工业以太网协议来实现主站与远程I/O站的通讯[8]。网络拓扑规划如下:整个网络设置6台1783-ETAP分接式交换机和2个以太网模块1756-EN2TR组成主环网,这6台1783-ETAP作为接入节点将主环网向外扩展网络支路,每个立柱的远程I/O站和触摸屏HMI通过2个Stratix 2000工业非管理型交换机由此接入环网,PLC与集中式海洋环境监测系统上位机的通讯通过通讯模块MVI56E-MCM来实现,使用MODBUS 485协议进行传输[9]。

3.2 冗余功能的实现

1)供电冗余。电源设计完全冗余,硬件及回路设计选择使用先进的SIMENS SITOP电源技术,使用双回路供电,一路取自平台的正常电源,一路取自平台的不间断电源, 2组SITOP PSE200U电源选择模块的支路分别供电到2块AB直流电源模块AB1750-PB75R,最终输入到电源冗余模块1756-PSCA2,实现对PLC的不间断供电。

2)电控系统冗余。电控系统设计成硬件冗余配置,选择配置ContolLogix冗余系统,其由互为冗余的CPU机架、远程I/O 机架及网络附件等组成,冗余模块通过光纤1756-RMC1(LC接头,单模)连接。

3)网络冗余。设计使用罗克韦尔的设备级环网(Device Level Ring)技术,将PLC中央控制柜和4个远程I/O柜之间使用光纤组建环网,设置环网监视器实时监视验证环网的完整性。

3.3 远程I/O从站的设计

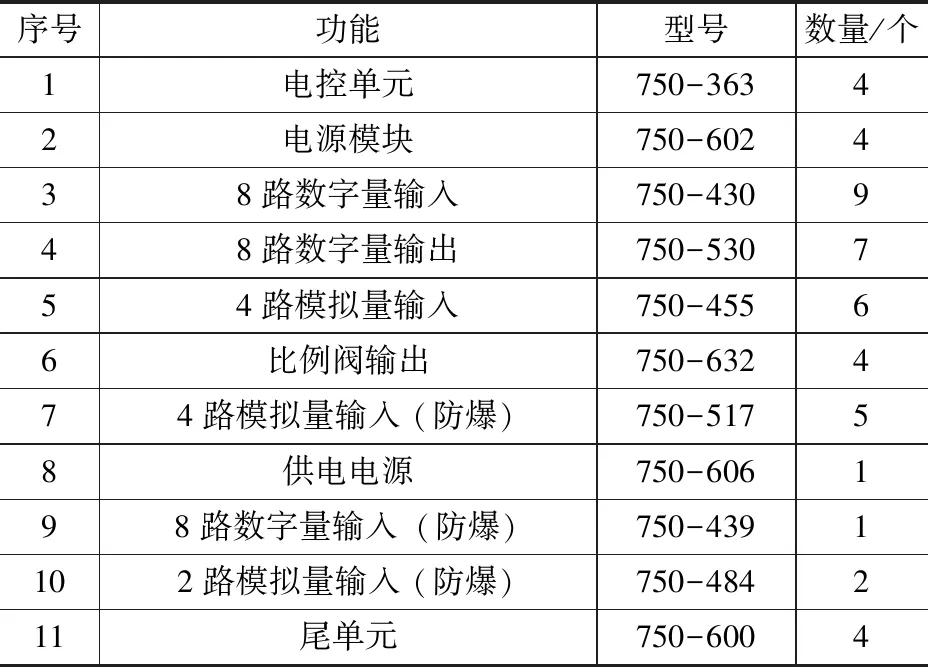

根据系泊系统的功能需求和设计思路,列出所有现场设备的I/O清单。根据信号类型、信号数量、安装区域、工况等条件,参照WAGO的产品清册,为每个远程I/O从站配置合适的WAGO I/O模块,表1为WAGO I/O卡件配置表。随后利用WAGO SMART DESIGNER软件在线设计配置现场总线节点,设计完成后,对配置进行合理性检查,实现精确配置。

表1 WAGO I/O卡件配置表

3.4 软件组态及编程

使用RSLOGIX DESIGNER 程序进行软件设计,建立工程项目,进行软件组态,在I/O配置下的“背板配置”中新建网络模块,依次在编程软件中在线组态远程I/O站所有模块,所有远程I/O站上的模块便可以在电控系统中应用,组态完成后,就可以进行编程。

3.5 人机界面的设计

系泊系统的HMI操作面板布置在立柱顶部,面板设计应适用于恶劣的环境,其工作温度高达+50 ℃,布置区域有可能存在可燃气体,并要求HMI操作面板可以在高振动场合下正常工作。

利用HMI组态软件,对系统设置、系统总览、液压动力站控制、锚机状态、锚机操作、报警等6个功能进行组态画面,HMI功能列表如表2所示,并实现HMI操作面板与主程序进行互联。

4 结束语

本设计使用了冗余设计,满足了深水半潜式生产储油平台系泊电控系统可靠性高的要求。该设计已在世界第一座半潜式深水生产储油平台上进行了实践,具有良好的推广意义和借鉴价值,为整套装置的国产化打下坚实的基础。