某VLCC艉轴轴系校中优化方案

任新民,庄雪生,赵福志,陈拔云

(友联船厂(蛇口)有限公司,广东 深圳 518054)

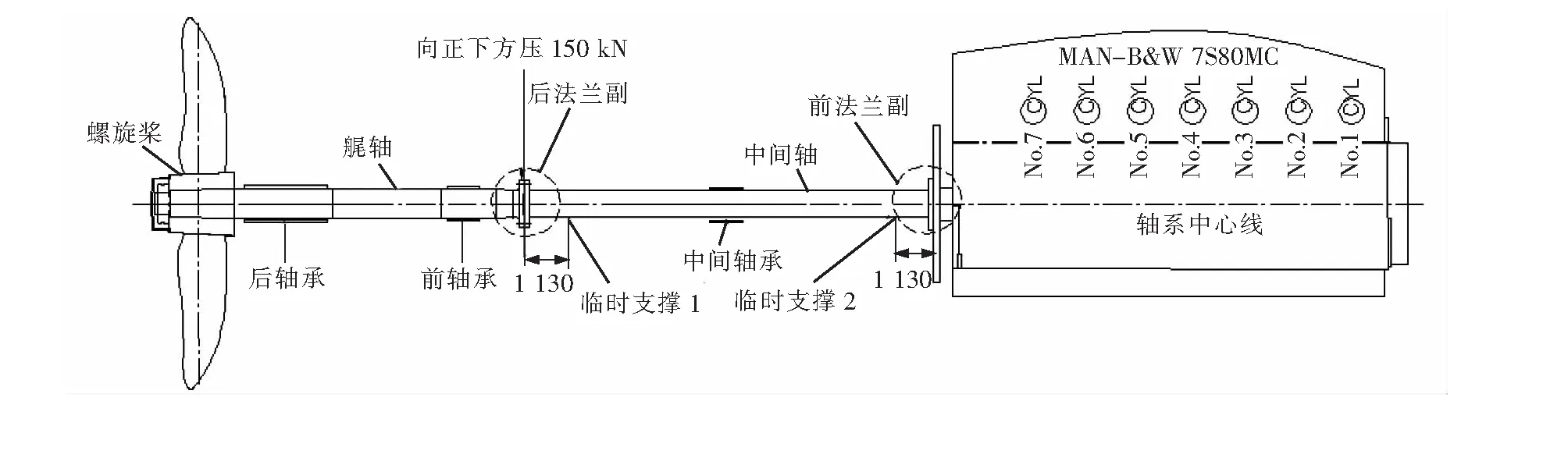

某30万DWT超大型VLCC油船,总长330 m,型宽60 m,建造出厂已有10年,采用主机、中轴、艉轴、螺旋桨直接传动结构。船方反馈近几年运行中,尤其是在轻载高速航行过程中,曾几次出现艉轴管白合金后轴承温度偏高或过高等现象,怀疑艉轴管后轴承有烧损。此次回国卸货到我公司做全面检查和修理,以彻底解决艉轴管后轴承温度偏高的问题。

1 原因分析

艉轴管后轴承温度过高的常见原因有轴承局部负荷太大、润滑不足、滑油冷却不足、轴承装配质量过大、遭遇恶劣海况、艉部吃水过小、船体变形等。特别是轴系在运行中受恶劣海况、船体变形等因素影响,原轴系状态发生变化,使得各轴承负荷分布不合理,进而加剧局部轴承的磨损,在原设计安全裕度不充分的情况下,容易引发轴承高温、烧损等故障,危及整船的航运安全。

2 解决方案

经过现场勘探与研究,该工程采取了对原系统及轴线进行全面排查,对艉轴管轴线进行优化改进,并增加了桨叶不全淹情况下的操作警示措施等综合修理方案。

2.1 进坞前的排查

艉轴管后轴承温度过高的原因很多,只能用排除法对可能引起艉轴承高温报警的疑点逐项摸底排查[1]。

1)对滑油系统进行逐一检查,无异常。

2)主机盘车,曲轴臂距差检查,中轴及艉轴的直线度检查,均无异常。

3)中间轴承轴瓦磨合、间隙正常,中轴前后法兰副的紧配螺栓检查,完好无损。

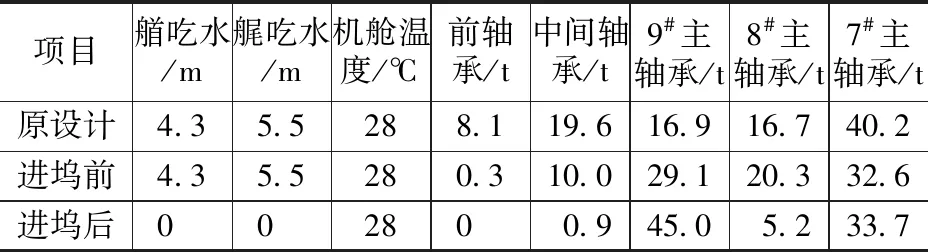

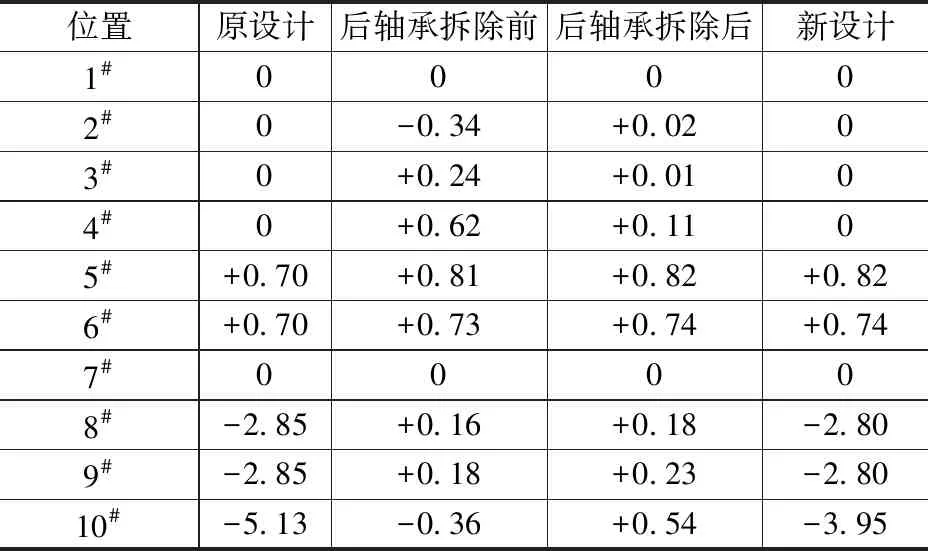

4)依据《轴系校中说明书》,用顶举法分别对艉轴管前轴承、中间轴轴承、主机后3道主轴承进行负荷测量,轴系轴承负荷测量对比见表1。由表1知,轴承负荷分配异常,初步判断艉轴后轴承可能已烧损。

表1 轴系轴承负荷测量对比

2.2 进坞后的排查

2.2.1 复测轴承负荷以及中间轴、艉轴直线度

①船进干坞24 h后,拆检前复测各轴承负荷值,各轴承负荷分配仍同表1各值接近,表现仍异常。②主机盘车,复测主机曲轴臂距差、中间轴及艉轴的直线度,均无异常。测量艉轴下沉量为0.80 mm,表现异常。③艉轴管前后密封装置拆卸后,用塞尺测量艉轴轴颈与艉轴管前、后轴承之间的拆前间隙,并检查发现后轴承白合金有脱落碎片,但前后密封圈的磨损情况尚好。艉轴管前、后轴承拆前间隙见表2。

表2 艉轴管前、后轴承拆前间隙

2.2.2 艉轴及轴承的拆检

1)艉轴被抽出后,发现艉轴管后轴承白合金烧损严重,艉轴管前、后轴承内孔局部修整后,复核艉轴工作轴颈直径及其前后轴承内孔,艉轴管后轴承换新处理,而艉轴管前轴承、中间轴承尚好,修整后继续使用[2]。

2)拆除艉轴管后轴承,核对其原始的内孔、外壳以及前端、后端的轴承壁厚尺寸。

3)考虑到阳光照射会引起船体的变形[3],一般轴系中心线测量都在夜间,利用激光仪对艉轴管后轴承座孔、前轴承孔及主机飞轮中心孔间进行照光测量,为艉轴管后轴承的优化设计提供依据。

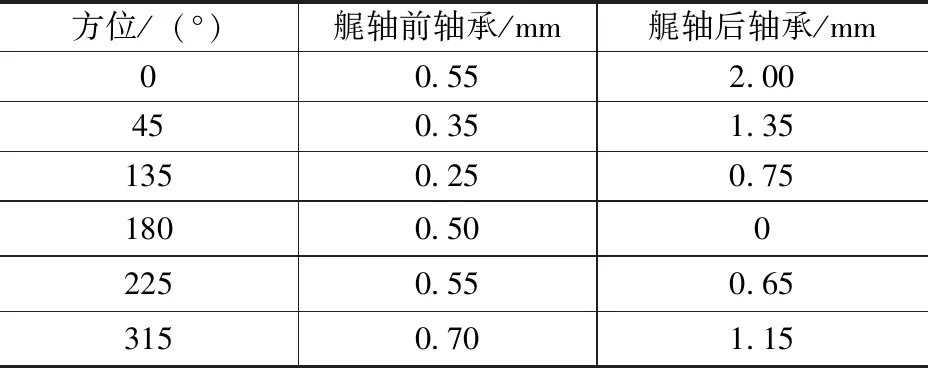

(1)使用激光仪以艉轴管后端止口中心和前轴承止口中心为基准,检查并记录主机飞轮中心、后轴承座孔前端内径中心以及前轴承后端内径中心在垂直方向上的偏差,向上为正,激光检查轴系中心线见图1,艉轴管激光照光测量对比见表3。

(2)使用激光仪以艉轴管后端止口中心和前轴承止口中心为基准,检查并记录后轴承座孔(前、中、后)内径中心以及前轴承(前、后)内径中心的同心度,结果完好。

图1 激光检查轴系中心线

表3 艉轴管激光照光测量对比 mm

2.3 轴系检查结果分析

结合该船及其系列船反馈信息,综合表1、表2、表3的数据,进行分析如下。

1)该船受船体结构变形等影响,以艉轴管后密封座孔以及前密封座孔为基准,测量中间轴承座已经往上偏离轴线平均值3.037 mm,主机飞轮侧基座往上偏离轴线平均值5.22 mm,导致艉轴管前轴承及中间轴承负荷偏低、艉轴管后轴承及主机最后一道主轴承负荷偏大等,轴承负荷分布不合理是引起艉轴轴承高温烧损的主要原因。

2)该船采用具有回收系统的环保空气型(KEMEL AX)艉轴密封装置,其空气控制单元可根据艉部密封处的实际水压自动调整该密封装置中的气封压力及艉轴管内的滑油压力,以降低密封装置的白钢套以及密封圈的磨损速度。但当螺旋桨不全淹的情况下,艉部吃水小,艉部密封处的水压低,受空气控制单元调节作用,气封压力和艉轴管滑油压力较小,导致艉轴与轴承间油膜较薄,润滑效果降低;叠加船舶高速航行时,艉轴管后轴承后部受到的冲击载荷大,摩擦力增大,导致轴承产生高温的风险,也是引起艉轴轴承烧损的原因之一。

3)该船螺旋桨直径10.2 m、质量76 t,螺旋桨重量全悬挂在艉轴的后轴承上,重力作用下艉轴与后轴承间形成的倾角大,艉轴管后轴承后部的下半部分承受的载荷巨大,轴承比压分配不均,当轴承原设计的安全裕量不够时,叠加船舶极端工况下,容易产生高温的风险,也是引起艉轴轴承烧损的原因之一。

3 轴系优化方案制定

将以上测量数据和检查报告发送到专业设计中心,进行轴系计算优化,使轴系各轴承的负荷分布更合理。

1)通过移动主机位置纠正轴线偏差[4]。将主机飞轮侧原轴线降低至比艉轴管轴线低3.95 mm,增大艉轴管前轴承的负荷,减少主机最后一道主轴承的负荷,使轴系各轴承的负荷分布更加合理。为此,需要对主机重新定位,底座的环氧层重新浇注。

2)调整中间轴承底座的垫片高度。重新调整中间轴承负荷后,对底座垫片进行重新研磨、拂刮,使之适应新的轴承设计高度要求。

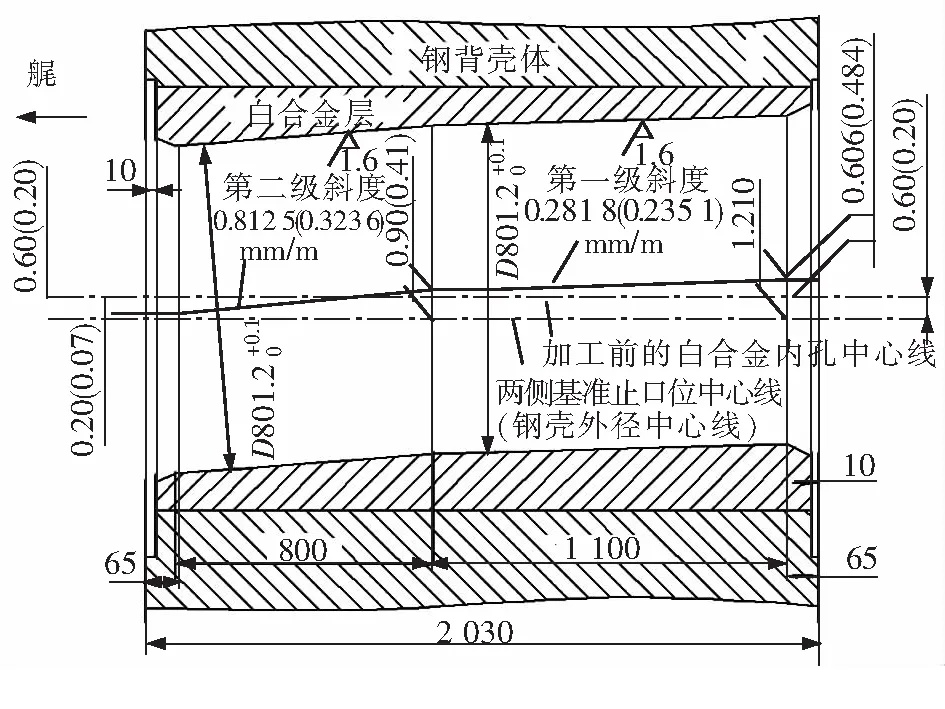

3)新轴承完工图如图2所示,图2中括号内数据为原轴承设计尺寸。新轴承在原轴承双斜度偏心设计的基础上增大了斜度比,以减小艉轴后部承受大型螺旋桨重力下的倾角和轴承艉部的径向变形,降低了轴承局部比压,改善了油膜的润滑状态,从而提高了安全裕量。同时等量加工艉密封底座法兰的定中配合位,以便艉密封装置适应艉轴下沉量的技术要求。

图2 新轴承完工图

4)增加桨叶不全淹情况下的操作警示措施。制作2个《桨叶不全淹情况下的操作警示》牌,分别安装在驾驶室和集控室,并做相应的规定。

(1)螺旋桨应全淹在水中运行。

(2)在艉吃水受限制(如进出港)或压载水处理系统在公海置换压载水的过程中,桨叶有部分露出水面时,为保证轴系安全运行,主机应以微速运转,此时尽量不打大的舵角,控制舵角不超过15°。

(3)转换艉轴密封装置模式,由空气型密封装置AX模式转换成应急常用的双重保险密封的DX模式,以增加艉轴管内的滑油压力。

3.1 艉轴管后轴承的加工

采用双斜度偏心设计的艉轴后轴承的加工精度及技术要求高、过程复杂,根据艉轴后轴承新备件以及新完工图,进行CAD放样,绘制加工量,并制定了如下的加工程序。

3.1.1 艉轴承双斜度偏心内孔的加工

1)将艉轴管备用后轴承平放在大型镗床工作台的2个V型大托架上,调整轴承上的“TOP”标记位置(即轴承上下方向)至工作台水平方向。

2)校正艉轴管后轴承2端基准定中止口的中心后,检查测量轴承内径与基准止口的偏心量,确认轴承内孔往上方向整体偏心0.60 mm。

3)第一斜度的校正及加工。通过在镗床转盘水平方向微调整轴承的角度方向,同时打表检查,使轴承待加工的白合金内孔第一斜度中心与镗床的主轴中心完全重合;检查确认后,按照先粗镗后精镗的安全加工法进行镗削,粗镗后,检查偏心方向与图纸一致后,最后精车到位。

4)第二斜度的校正及加工。调头后,同理参照3.1.1步骤3)的方法,校正两侧基准止口和轴承内孔后,再次微调轴承,使轴承待加工的白合金内孔第二斜度中心与镗床的主轴中心重合;再加工第二斜度。

5)内孔加工完毕,利用抛光球对白合金轴承内孔进行整体抛光,粗糙度至1.6以上。

6)复测轴承前后端上、下、左、右方向上的壁厚。

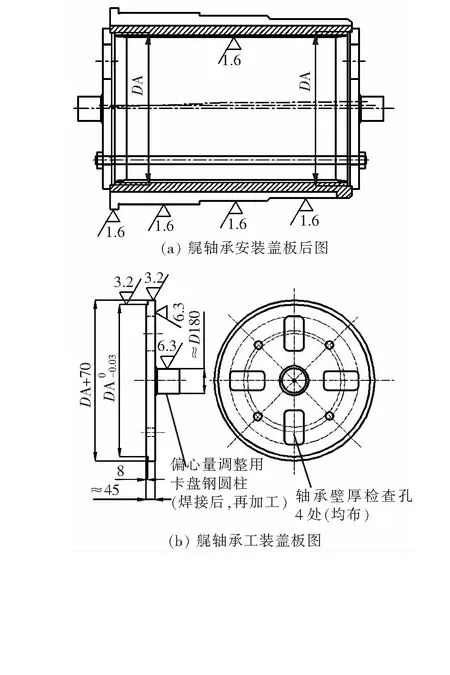

3.1.2 艉轴承外壳的加工

1)根据艉轴管轴承基准止口的内孔以及轴承壁厚,新制两端盖板,在上面开有4个长条工艺孔用于随时检查轴承壁厚,然后分别上车床加工外圆及定中止口位,要求左右同心,并配钻好锁紧孔,新轴承外壳加工图如图3所示。

图3 新轴承外壳加工图

3)根据轴承外壳的油槽尺寸,现配镶入方木块,以免锐边和锐角损坏刀具及抛光砂带。

4)艉轴承及工装整体上车床,校正后轴承外壳的首尾两端中心。

5)先试粗加工轴承壳体,待轴承两端的偏心方向及偏心量均与图纸一致后,方可继续粗加工;再精加工,使之与艉轴管的轴承座孔匹配,过盈量取+0.03~+0.05 mm。

6)加工完后,重新复核轴承所有加工尺寸。

3.2 主机底座原环氧垫块层的拆除

做好拆前各配对标记,拆除与主机相连的刚性连接件、主机底座四周的固定推力块,液压拆松主机底座左右两侧的固定地脚螺栓螺母等;活络调整好主机底座左右两侧的原顶丝螺栓。用6套100 t液压顶逐侧顶升主机少许后,分别拆除主机底座的原有环氧垫块层。

3.3 坞内艉轴装置的回装

艉轴装置回装过程要停止周边一切电焊、打磨、气割作业,确保环境的清洁,以免杂物进入、损坏轴承。

1)按照标记和要求将新的艉轴管后轴承液压回装到位后,复核轴承内孔尺寸。夜间时,利用激光仪器对安装后的艉轴管前、后轴承轴线进行测量,确认与设计一致。

2)回装艉轴管油气管线以及后轴承温度探头等附属部件后,回装艉轴,并用塞尺检查艉轴管前、后轴承与艉轴轴颈的四周间隙,艉轴轴承间隙测量记录见表4。

3)回装中间轴、中间轴承、螺旋桨、前后密封装置后,艉轴管系统注油、进行密性试验。

4)前后密封白钢套跳动量调整及测量,后密封盒底座调整及下沉量测量。

表4 艉轴轴承间隙测量记录

3.4 出坞后轴线校中检查

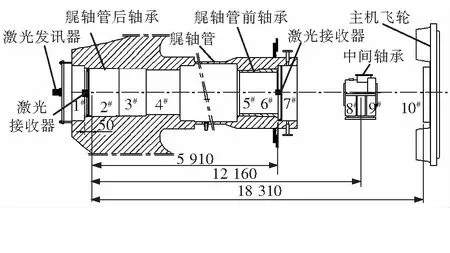

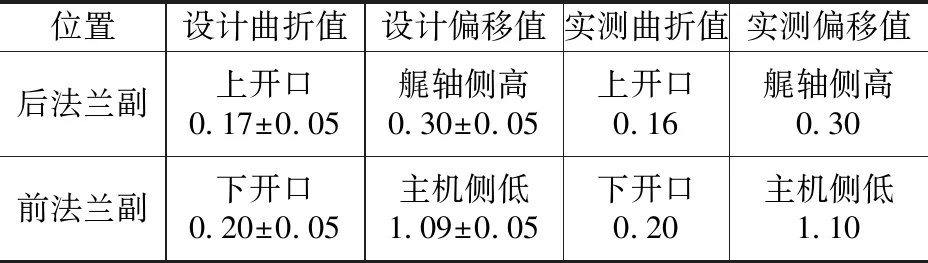

按照新《轴系校中计算书》要求,对轴系进行校中检查和测量,按照从后往前的原则,以艉轴为基准,调整中间轴;再以中间轴为基准,调整主机;结果均满足要求后,报检。轴系校中测量记录如表5所示,轴系校中示意图如图4所示。期间机舱内严禁启动或运行大型的设备;所用量具须经检验合格,且在有限期内。

表5 轴系校中测量记录 mm

3.5 主机底座浇注、固定及回装

①调整主机以及安装后,均测量检查主机拐挡差及主机下挠度,满足主机厂家要求。②回装艉轴法兰的紧配螺栓、螺母,并对称对角打紧到位。③用顶丝将中间轴承顶起,使其与中间轴均匀贴紧后,拆除中间轴临时滚轮托架。④对轴系各个负荷

图4 轴系校中示意图

点进行重新测量和调整,到满足新要求为止。⑤按照主机厂家技术要求,对主机底座进行环氧树脂垫片的浇注和试样硬度测量;拆除主机顶升螺栓,安装主机底脚螺栓;分别拂配并安装主机自由端、主机左右侧向止动斜块。

3.6 中间轴承底座的定位及回装

对轴系各负荷点进行复查,调整中间轴承安装的高低位置,并配妥地脚垫片,直至中间轴轴承负荷、装配间隙及地脚垫片蓝油接触面积等均满足规范要求。

3.7 试验结果

1)主机各系统恢复并调试合格后,在码头进行主机冲车试验。

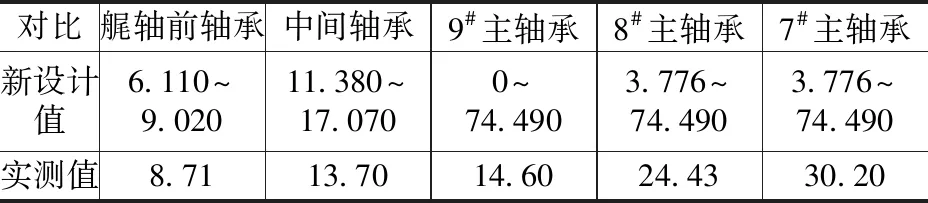

2)海试出厂,检查测量主机运行参数及轴系各轴承的温度参数,均满足要求。复测螺旋桨100%全淹、热态下的主机曲轴拐档差以及艉轴前轴承、中间轴承以及主机后3道主轴承的负荷试验,优化后的轴系各轴承负荷试验值如表6所示,完全满足新设计要求。

表6 优化后的轴系各轴承负荷试验值 t

4 结束语

根据该艉轴轴系校中优化方案,指导完成了轴系拆检、双斜度偏心后轴承的加工、主机底座及中间轴承的重新定位、轴系负荷的测量与调整等重大工程,彻底解决了该船艉轴承高温的技术难题,消除了船舶的安全隐患。