结合温-熵图和压-焓图的船舶伙食冷库故障排除

郑仲金

(福建船政交通职业学院,福建 福州 350007)

某船往返我国与东南亚地区进行不定线航行,其伙食冷库制冷系统采用R22制冷剂,配备2台无能量卸载机构的制冷压缩机(互为备用),作用于2个冷库,分别是库温为4~6 ℃的菜库和库温为-18~-16 ℃的鱼、肉库。某日,该船航经北方海域,大管轮根据大厨的报告,检查后发现:菜库温度正常,而低温库温度偏高(-5 ℃左右),蒸发器后部霜层融化。进一步检查发现,制冷压缩机启停频繁,其工作时排出压力表显示0.65 MPa,低压继电器工作正常(低压断开时表压力0.05 MPa,低压接通时表压力0.15 MPa);换用另一台压缩机工作,情况没有得到改善。

通过参照制冷循环压-焓图,并结合船舶伙食冷库的制冷循环原理,可进行故障的排除。船舶伙食冷库的制冷循环原理和进行故障排除及预判性管理的方法如下。

1 逆卡诺循环

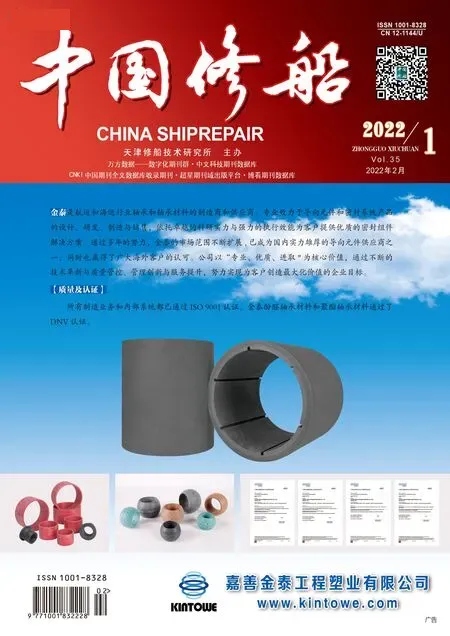

逆卡诺循环是一个在定温热源之间的可逆循环,由绝热压缩过程、等温压缩过程、绝热膨胀过程、等温膨胀过程组成。根据热力学第一定律和热力学第二定律证明,在一定的温度条件下,逆卡诺循环的制冷系数可以达到最大。逆卡诺循环(1-2-3-4-1)的温-熵图(T-S示意图),如图1所示。

图1 逆卡诺循环的T-S示意图

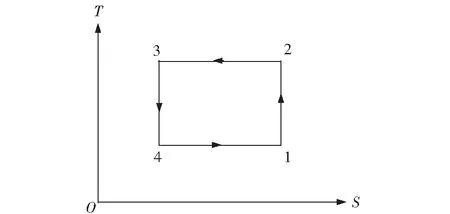

进入湿蒸气区的逆卡诺循环(1-2-3-4-1)的T-S示意图如图2所示。图1、图2中,T为温度,S为比熵。图2的过程中,等温压缩机、等温膨胀机被调整为等温换热器(等温冷凝器、等温蒸发器)。

图2 进入湿蒸气区的逆卡诺循环T-S示意图

2 理论制冷循环

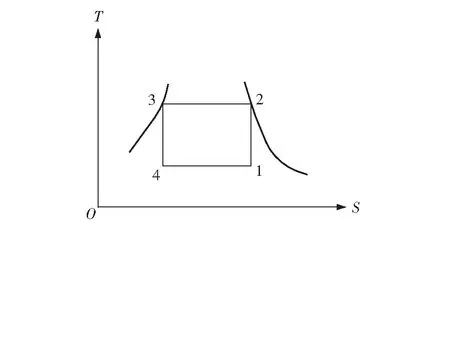

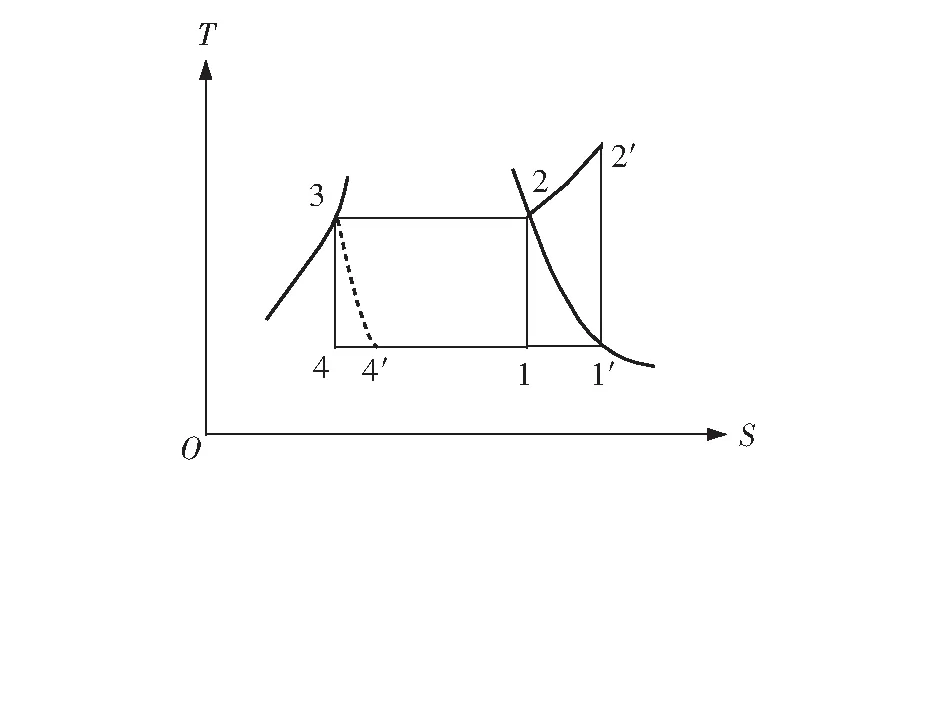

理论制冷循环(1′-2′-3-4′-1′)的T-S示意图如图3所示。

图3 理论制冷循环的T-S示意图

理论制冷循环的设备使用及其过程特点如下。

1)绝热压缩机。压缩增压过程为等熵压缩过程,其中不存在任何不可逆损失。但是,其吸入流体为气体。

2)等温冷凝器调整为等压冷凝器。制冷剂的放热是在有温差的条件下进行等压放热的。

3)绝热膨胀机调整为节流阀。节流降压过程为绝热节流过程,并假设制冷剂液体流过节流阀时未作功又无热交换,则在节流阀前后的焓值相等。

4)等温蒸发器调整为等压蒸发器。制冷剂的吸热是在有温差的条件下进行等压吸热,同时,蒸发器出口的制冷剂为饱和蒸气,使压缩机采用干压缩,解除了湿压缩危险性。

为了更直观地进行热力分析,把理论制冷循环(1′-2′-3-4′-1′)的示意图调整在压-焓图(p-h示意图)上表示。理论制冷循环的p-h示意图如图4所示,图4中,p为压力,h为焓值。

图4 理论制冷循环的p-h示意图

3 简化的实际制冷循环

根据对实际制冷装置的检测分析,实际制冷循环是非常复杂的,主要体现在以下几点:①压缩过程并非等熵过程,而是前期吸热、后期放热、熵值增加的过程;②制冷剂在热交换器和管道中流动时存在流阻而有压力损失;③节流过程有吸热,焓值略有增加;④制冷剂在管道流动中有部分热交换;⑤制冷系统中存在着不凝性气体。

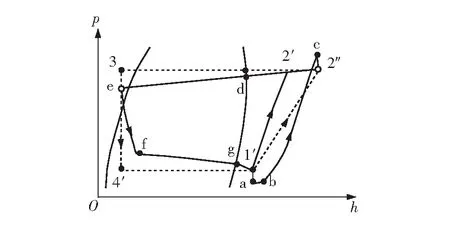

实际制冷循环的p-h示意图见图5。实际制冷循环的路径为1′-a-b-c-2″-e-f-g-1′,工程上常将实际循环简化为1′-2′-3-4′-1′。其中, 1-2′表示熵值增加的压缩过程(1-2是等熵压缩过程)。用简化的实际循环进行热力计算,其结果与实际循环相近[1]。说明简化的实际循环基本可以替代实际循环,作为日常管理的判断依据。

图5 实际制冷循环的p-h示意图

4 预判性管理

根据不同制冷剂种类,参照T-S示意图和p-h示意图及图中数值,结合压缩式制冷的理想制冷循环、理论制冷循环和实际制冷循环的不同特点,轮机员就很容易判断制冷系统中制冷剂在不同位置的热力状态和大致的压力、温度等参数,从而判断伙食冷库的工作性能,预测其发生故障的可能性,提前做好保养维修措施。同时,根据制冷循环图,结合质量守恒定律和能量守恒定律,可以判断制冷压缩机与冷凝器、热力膨胀阀与蒸发器、蒸发器与制冷压缩机[2]的匹配问题,深度分析制冷系统的性能和故障等。

在船舶伙食冷库制冷系统内制冷剂的循环过程中,从节流阀后至压缩机进口为系统的低压部分。因为吸气管的流动阻力不大,可近似地认为蒸发器中的蒸发压力、压缩机的吸入压力(可从压缩机吸入压力表读得)、低压系统的压力相等。蒸发压力的大小,主要取决于蒸发器的单位时间蒸发量和压缩机的单位时间吸气量的动态平衡。

冷库温度降低的同时,吸气压力降低是正常的。但是,本文案例中,伙食冷库温度不降反升,压缩机吸气性能正常,而蒸发压力却降低使低压继电器动作导致停车。排除低压继电器本身故障之后,其原因只有一种可能:蒸发器的蒸发量减少了,即在热负荷不改变的情况下,蒸发器的制冷量减少了。排除蒸发器性能改变的可能性之后,说明制冷剂循环量减少。故障原因有以下3种情况。

1)制冷剂充注量过少。系统中制冷剂不足,这从贮液器的液位可以判断, 检查后排除。

2)制冷管路出现堵塞。包括液管上的某个阀门关闭,电磁阀失灵未开,低压管路出现冰塞、脏堵、油堵等情况。检查后全部排除。

3)热力膨胀阀调节失当。①滑油分离器分离效果差导致进入系统循环的滑油过多,使流经膨胀阀的制冷剂流量减少,检查后排除;②热力膨胀阀安装不当、调节过紧或温包充剂漏失,检查后排除;③冷凝压力过低[3]。经检查,制冷压缩机启停频繁期间,工作时排出压力表显示0.65 MPa,考虑到冷凝器和液管的阻力,进入热力膨胀阀的液体压力最多只有0.60 MPa左右,而本船伙食冷库制冷系统说明书推荐的表压力是1.10 MPa,说明数据异常。

结合制冷循环压-焓图可以看出,由于冷凝器的冷凝量与制冷压缩机的排气量不匹配,使冷凝压力过低,引起热力膨胀阀调节失当、制冷剂循环量减少、蒸发器的制冷量减少,从而导致库温无法达到设定值。同时蒸发器的蒸发量不足,而压缩机的吸气量又不变,于是吸气压力迅速降低,触发低压继电器断开动作,导致制冷压缩机停车。然而,由于低温库库温不符合要求,温度继电器控制着电磁阀继续向低温库热力膨胀阀供液,又导致蒸发器内很快充满了一定压力的制冷剂蒸气,触发低压继电器闭合动作导致制冷压缩机启动,于是就出现了启停频繁的故障。其原因是该船从温暖海域驶入寒冷海域过程中,没有预先调节冷却水量旁通阀开度。开大冷凝器的冷却水量旁通阀,减少冷却海水进入冷凝器的流量,经过短时间等候和多次微调,当制冷压缩机排出压力升高到1.10 MPa左右后,该故障排除。

综上所述,结合制冷循环压-焓图对热力状态和参数值进行预判性管理,是保证船舶运输中伙食冷库可靠性运行的有效管理方法之一。