船舶尾轴非工作轴径包覆设备的设计

◇福建船政交通职业学院 李碧桃

船舶尾轴采用舷外水润滑及冷却的形式时,尾轴全部浸入水中,尾轴容易被水腐蚀,为此必须对尾轴采取防腐蚀措施,目前普遍采用的防腐措施是在尾轴的工作轴径处用过盈套装的铜套加以保护,而尾轴的非工作轴径采用包覆玻璃钢保护层防腐,故在此设计了一种船舶尾轴非工作轴径包覆玻璃钢保护层的设备。

船舶的尾轴润滑与冷却方式有两种,一种是用润滑油润滑与冷却,另一种是用舷外水润滑与冷却。当船舶尾轴采用舷外水润滑与冷却时,尾轴全部浸入水中,尾轴容易被水腐蚀,所以应该对尾轴采取防腐蚀措施,目前普遍采用的防腐措施是在尾轴的工作轴径处用过盈套装的铜套加以保护,而尾轴的非工作轴径采用包覆玻璃钢保护层。包覆玻璃钢保护层的专用设备目前较少,在此设计一种船舶尾轴非工作轴径包覆玻璃钢保护层的设备。

1 玻璃钢材料

玻璃钢材料包含胶黏剂和玻璃布,胶黏剂包括树脂、增塑剂、硬化剂和稀释剂,玻璃布一般需经过350℃脱脂热处理,玻璃布要求纵横密度稀疏以便于胶黏剂渗透,玻璃布宽度尺寸有30mm、60mm、80mm、100mm、120mm等规格。

2 船舶尾轴非工作轴径包覆玻璃钢的方法

船舶尾轴非工作轴径包覆玻璃钢,即将玻璃布浸透胶黏剂之后,把玻璃布缠绕包裹在尾轴非工作轴径表面上。包覆时从尾轴尾端开始,玻璃布的包裹方向和螺旋桨的旋转方向相反,玻璃布的缠绕层间重叠尺寸为玻璃布宽度的1/3~ 1/2,玻璃布的起点应该在距端点150~200mm处开始向近端包裹,之后再向反方向包裹;玻璃布包裹到达终点后也必须再向反方向包裹150~ 200mm,玻璃布包裹的层数应不少于四层。

在玻璃布包裹过程中,尾轴需慢慢转动,一直到胶黏剂不流动为止[1-2]。

3 船舶尾轴非工作轴径包覆玻璃钢设备的设计

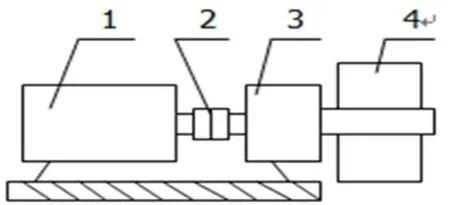

船舶尾轴非工作轴径包覆玻璃钢的设备原理图如图1所示。

图1 包覆玻璃钢的设备原理图

3.1 设备主要组成部件及其作用

钢板1和弹簧及弹簧座2对玻璃布卷3压紧,可自行调节玻璃布的松紧,调配好的胶黏剂储存在储胶柜5,刮胶板6把玻璃布上多余的胶刮下并流回到储胶柜5中,刮胶板可调节刮胶的角度,滑轮8、10、13、15对玻璃布进行传送及导向,其中滑轮8为主动滑轮,由电动机经减速箱驱动,滚轮14、18支撑储胶柜5并可沿着轴向移动,储胶柜5的轴向移动由滚轮驱动装置16带动滚轮14、18滚动来实现,滚轮驱动装置16由电动机、减速箱和齿轮传动机构等组成,滚轮14、18需置放在地面的导轨上,导轨与尾轴的中心线平行。

3.2 设备驱动装置的设计

该包覆玻璃钢设备的驱动装置有滑轮8的驱动装置和储胶柜5的轴向移动驱动装置,滑轮8的驱动装置输送玻璃布实现径向包裹尾轴,储胶柜5的滑轮驱动装置带动滚轮转动实现玻璃布包裹时的轴向移动,该轴向移动的速度需保证尾轴径向玻璃布包裹一周时轴向移动的距离为1/3~ 1/2的玻璃布宽度。

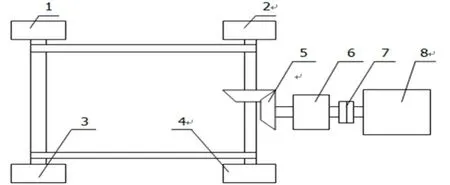

(1)滚轮驱动装置。滑轮驱动装置如图2所示,由变频电动机、涡轮蜗杆减速机和滑轮等组成[3]。

图2 滑轮驱动装置

驱动装置中滑轮的转速为:

由于玻璃布包覆时尾轴需要慢慢转动,所以滑轮驱动装置的滑轮转速需与尾轴转速相适应。

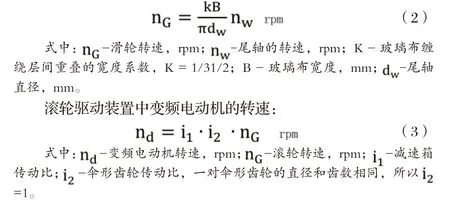

(2)储胶柜轴向移动驱动装置。储胶柜轴向移动驱动装置如图3所示,由变频电动机8、减速箱6、伞形齿轮5和滚轮等组成[3]。

图3 储胶柜轴向移动驱动装置

对于不同的尾轴转速、不同的尾轴直径及不同规格的玻璃布宽度,可以通过调整尾轴的转速及储胶柜轴向移动驱动装置的变频电动机的转速相互配合,并满足玻璃布层间重叠尺寸的要求。

滚轮转速与尾轴转速的关系:

包裹玻璃布时,变频电动机的转速根据尾轴的转速、尾轴的直径和玻璃布的宽度计算并调整滚轮驱动装置中变频电动机的转速。

根据上述公式(2)和(3),可得:

4 船舶尾轴非工作轴径包覆玻璃钢设备的工作原理

如图1所示,选定好宽度规格的玻璃布卷置于滑轮4上,调整好压紧弹簧及钢板1的位置,使玻璃布卷不会松动为止,抽出玻璃布卷的头部,穿过滑轮15及滑轮10,并从刮胶板6下面穿过滑轮8、滑轮13之间,调整好刮胶板6的角度位置。

将调配好的胶黏剂倒入储胶柜,启动滑轮8的驱动装置,将玻璃布头部拉至尾轴处,并将前面未浸胶黏剂的玻璃布部分剪掉,然后将已浸透胶黏剂的玻璃布缠绕在尾轴的适当位置(距端点150~ 200mm处),启动尾轴驱动电动机,并设置好转速档位,合上离合器,当尾轴开始旋转时,开启储胶柜轴向移动驱动装置的变频电动机(按照要求的转速预先调整好变频电动机的转速),随后即进入正常的玻璃钢包覆。包裹一层后,可改变储胶柜轴向移动驱动装置的变频电动机的转向(反转),即可反向包裹第二层,重复正反向包裹直至达到层数的要求为止。

5 结语

船舶尾轴非工作轴径包覆玻璃钢,目前国内各造船厂使用的设备多数比较简陋,多数设备的包裹生产效率低,包覆质量欠佳。本设计的船舶尾轴非工作轴径玻璃钢包覆设备具有通用性与先进性,适用于不同造船技术水平的造船厂,可以普遍推广应用,该设备包覆的玻璃钢质量好,生产效率高。