基于热-流-固耦合的输送管道的结构分析

张鹏程 张 强 杨钧杰

①长江大学机械工程学院 ②中海石油(中国)有限公司深圳分公司

通过对输送管道的工况分析,利用计算流体动力学对输送管道进行三维流场分析,并对管道内部的温度情况进行数值模拟,将得出工作过程中管道的压力场和温度场耦合到结构场利用有限元方法进行结构分析,研究在不同进口流速下,不同的外部环境温度和流体温度对输送管道结构的影响,得出应力最大的位置主要集中在夹紧部位的周围,在与管壁交汇处达到最大。研究表明,在不同的温度工况下,随着进口流速的增大,输送管道所承受的应力和变形的程度也越大,但增长的趋势变化十分微小,流速的增大对于管壁的影响很小。随着流体温度的逐渐增加,输送管道的应力和变形量逐渐降低直至最终趋于稳定,但当外部温度过高,管道的应力和变形值的变化是先逐渐减小后逐渐增加。

近年来,管道的强度破坏而引起的失效屡见不鲜[1-4]。作为运输各类流体的生命通道,在运输的过程中,管道的强度问题应该引起足够的重视,否则会造成严重的工业事故,危害国家和人民的生命安全。

针对管道的强度问题,国内外学者对此进行了较多且系统的研究。孙靖云[5]等对地震载荷工况下隧道内油气管道进行应力分析分析,研究了管道的最危险截面,计算出了危险弯管的应力比率,校核了应力允许值;赵通来[6]等通过模态试验结合数值仿真研究弯头位置及弯管曲率半径对管道模态特性的影响规律;黄坤[7]等对沿坡敷设管道进行应力分析,研究安装、试压和运行工况下管道的受力情况,得出沿坡敷设方式的安全性较高的结论;付永领[8]等对某一典型的高压管段进行了数值液固耦合分析,探讨了在航空泵非定常流速下弯管转角对该管道振动特性的影响;Xiao Nan Wu[9]等利用总体应力分析软件进行了悬浮管道的数值模拟,探讨了悬浮长度和浮力对悬浮管道应力的敏感性;V.G.Tsyss[10]等研究了管道系统柔性接头在超压作用下的应力应变状态,对管道壳体和接触部位金属法兰的接触力和接触力分布进行了估计。

但是以上所做的研究主要集中在流体对于管道的冲击及模态振动,仅仅考虑了在工作过程中,输送介质对于管道的冲击作用,而忽略了在不同的工作环境下,工作环境温度的改变以及内部运输介质的温度的改变对于整个工作过程的影响程度。

本文针对管道的工作情况,结合相应的工作环境温度以及输送介质的温度变化,对于在不同进口流速下,通过对管道内部流场的模拟,得出内部流场的压力分布,分析外部环境温度和内部介质的温度在管道的分布情况,通过热-流-固耦合最终得出流场压力和热载荷作用下的管道结构场,研究得出管道破坏应力及变形规律。

1 输送管道数值模拟

1.1 输送管道流场分析

(1)输送管道的几何模型建立。

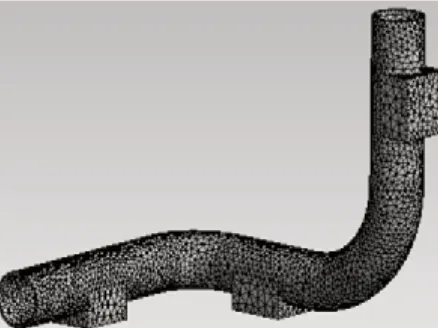

建立输送管道的三维模型,其模型及流域如图1所示。重力加速度沿着z轴向下。管道分为三段式,包括三个直管段和两个弯管段,管道厚度为5mm,其内径为45mm,弯管段处的曲率半径为90mm,直管段的长度为225mm。由于一般在管道输送过程中,为了保证管道的安全性,常在中间处设置夹紧装置更好保护流体输送的平稳性。

图1 管道流域

(2)管道输送控制方程。

(3)边界条件设定。

通过对整个工作环境的分析,采用流体动力学软件FLUENT对输送管道进行流场分析。设置管道输送的介质的密度为1800kg/m3,动力粘度为0.001Pa·s,设置进口的速度大小为15m/s,出口设置为自由出流,壁面函数采用标准壁面函数,压力速度耦合采用SIMPLE算法,能量、动量、湍动能和湍流耗散率均采用二阶迎风格式。

(4)输送管道流场分析。

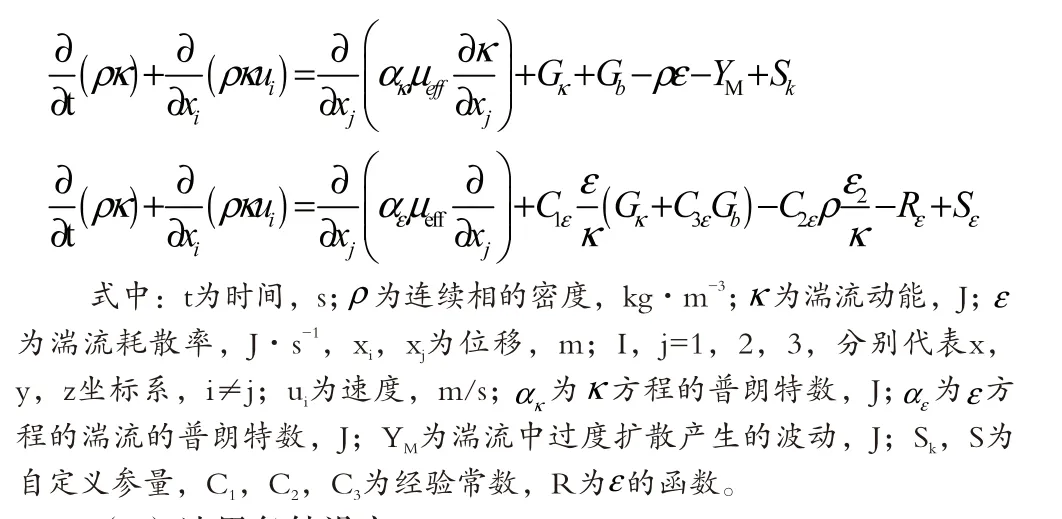

通过对整个输送过程的仿真模拟,得出了在输送过程中整个管道的压力场分布,结果如图2所示。

图2 管道压力场分布

从图2可以得知:在整个管道输送过程中,在水平管流经水平弯管段处,在弯管流域靠外处的正压力最大,在其靠内处的负压力最大,即在其曲率半径大的位置承受最大的压力,而在曲率半径小的位置承受最大的拉力,所以在弯管处的外法线方向上受到持续的作用力,同样在竖直弯管端存在同样的作用效果,但是相对应位置的压力大小相对较小。在流经水平弯管处,流体介质与壁面发生激烈碰撞,同时产生局部阻力损失和沿程阻力损失,当到达竖直弯管段时,相对地流体能量减小,且往高处输送的过程中需要克服其自身重力做功,同样在弯管处也会产生摩擦阻力能量损失。

1.2 输送管道温度场分析

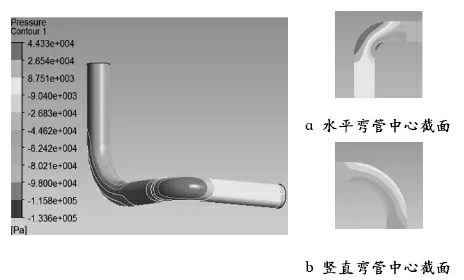

由于一年四季的气温变化,以及在不同纬度的地方气候差异性也很大,因此针对在不同时节、不同区域,输送管道所处的温度环境是不一样的,而流体介质本身也可能由于在不同环境,自身温度也不一样。所以设置在特定的环境下,设置材料的热传热系数为60w/(m·k),设置管道的外部环境温度(以To表 示)为25℃,内部流体温度(以Ti表 示)为60℃,有限元模型及温度场分布云图如图3、图4所示。

图3 输送管道的有限元模型

图4 输送管道的径向温度场分布

从图4可知从输送管道径向截面上来看,整个温度场在径向方向上从内到外,随着内径的逐渐增大,温度逐渐降低,且各温度层之间的分布较为均匀。

1.3 输送管道的应力及变形分析

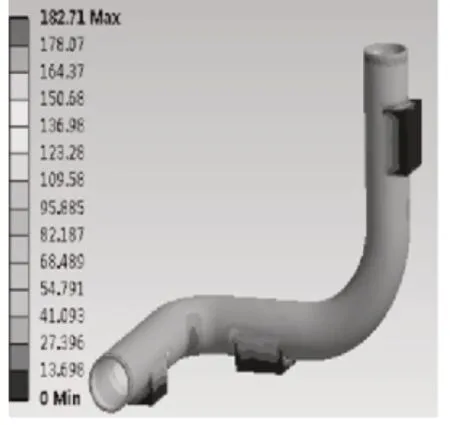

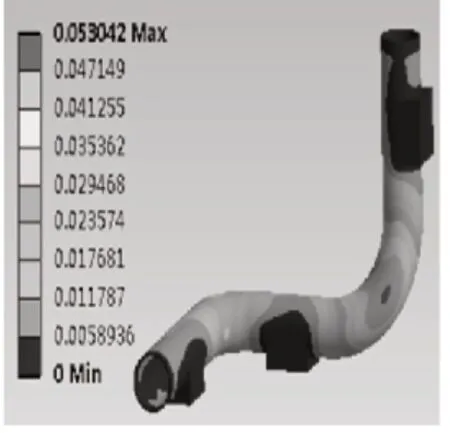

通过对输送管道的流场分析以及温度场的模拟,得出了相应的压力场和温度载荷分布,通过耦合的方式集中在结构场里进行有限元分析,对其划分网格后,对输送管道的进出口端面以及夹紧部位进行固定约束,然后将流体压力以及温度载荷加载进来,对整个输送管道进行应力及变形分析,结果如图5、图6所示。

图5 输送管道的应力分布

图6 输送管道的变形情况

从对输送管道的分析来看,应力最大的位置主要集中在夹紧部位的周围,在与管壁交汇处达到最大,大小为182.71MPa。然后逐次向外层递减,在整个管壁内外侧,应力分布较为平均,大小集中在60~100MPa。变形最大的位置集中在弯管段,在向上输送的弯管段处的变形达到最大,最大变形量为0.053mm。由于流体对管壁的作用力,在弯管处达到最大,所以使得在弯管段处朝其外法线方向变形最大,同时在竖直管段的自身重力作用,弯管处的变形程度会加剧,所以在竖直弯管段的变形会最大。

2 温度对输送管道的应力影响分析

由于温度的变化对输送管道的影响较大,所以研究在不同进口流速下,不同环境温度和介质温度对输送管道的应力变形程度就很有必要。由于不同地域的温度存在很多差异,所以设置外界环境温度To变 化范围为-50℃~40℃,设置流体介质温度Ti为 -30℃~60℃,进口流速为5m/s~25m/s。考虑到温度的变化会引起流体介质粘度的变化,但由于粘度的变化对管道壁面作用力变化较小,所以在计算时忽略流体介质粘度对管壁的作用效果[11]。

2.1 进口流速对管道结构的影响

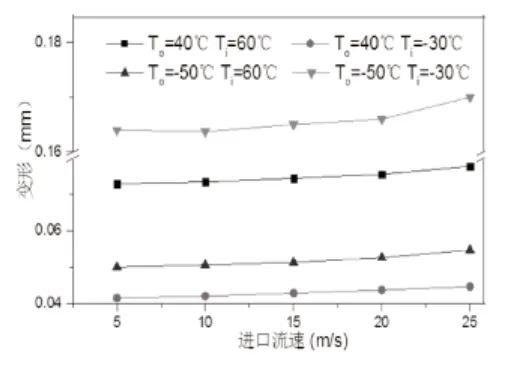

在不同温度下进口流速的变化对结构场的影响。设置进口流速为5m/s,10m/s,15m/s,20m/s,25m/s,在温度的选择上选择比较极端的温度环境。选择外部环境温度为40℃和-50℃,内部流体介质的温度选择上设为60℃和-30℃。分析结果如图7、图8所示。

图7 进口流速对输送管道的应力影响

图8 进口流速对输送管道的变形影响

从图可得,在不同的温度工况下,随着进口流速的增大,输送管道所承受的应力也逐渐增大,变形的程度也越大。但增长的趋势变化十分微小,说明流速的增大对于管壁的影响很小。在不同的工况下,在To=40℃,Ti=-30℃的工况下管壁所受的应力和变形最小,在To=-50℃,Ti=-30℃的工况下管壁所受的应力和变形最小。说明在内部流体的温度一定时,外部环境温度越低,对于输送管道的应力和变形的影响越大。当外部环境温度较低时,材料的延展性会降低,冲击韧性急剧降低,当温度低于临界温度时会发生低温脆性转变,材料性能会变脆,材料容易发生变形。

2.2 温度对管道结构的影响

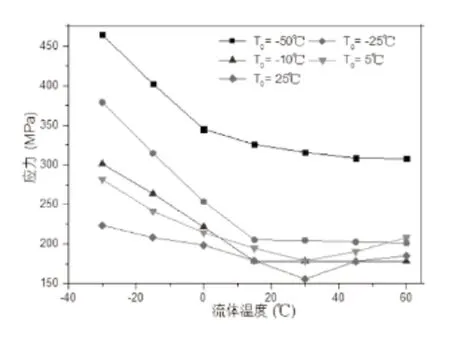

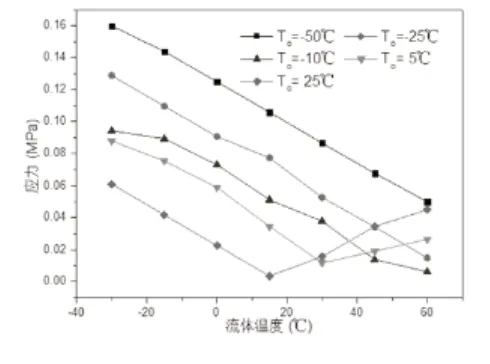

温度也是影响管道结构的因素之一。设置外部环境温度T0为-50℃,-25℃,-20℃,5℃,25℃,流体温度Ti为-30℃,-15℃,0℃,15℃,30℃,45℃,60℃。进口流速为15m/s,分析温度对管道结构的影响。

从图9、图10可得,在进口速度一定的情况下,随着流体温度的逐渐增加,输送管道的应力逐渐降低直至最终趋于稳定,同样随着流体温度的升高,输送管道的变形量的大致变化趋势是逐渐减小。随着外部环境温度的逐渐增加,输送管道的应力值和变形量变化的大致趋势都逐渐减小。由于温度的降低导致材料向脆硬方向转变,继而其强度和变形会降低。

图9 温度对输送管道的应力影响

图10 温度对输送管道的变形影响

当To=5℃、25℃时,其应力和变形曲线的变化情况和其他外部温度环境下不一样。当外部环境温度和流体温度都很低时,管道的所受的应力和变形量都很大,同时当外部环境温度升高,在不同流体温度下最终的应力和应变的变化趋势是不一样的。当外部温度过高,管道的应力和变形值的变化是先逐渐减小后逐渐增加。流体介质温度的升高使管道内壁的组织变化,导致输送管道的强度降低,变形量增大。

3 结论

(1)在整个管道输送过程中,在弯管流域的压力最大,内部各温度层之间的分布较为均匀,通过耦合后得出应力最大的位置主要集中在加紧部位的周围,在与管壁交汇处达到最大。

(2)随着进口流速的增大,输送管道所承受的应力和变形的程度也越大,但增长的趋势变化十分微小,说明流速的增大对于管壁的影响很小。

(3)随着流体温度的逐渐增加,输送管道的应力和变形量逐渐降低直至最终趋于稳定,但当外部温度过高,管道的应力和变形值的变化是先逐渐减小后逐渐增加。

(4)建议在管道设计上应充分考虑管道内外的温度变化来防止极端工况下的结构破坏。