基于Fluent的复合材料气瓶火烧热响应数值模拟

孙宇恒 冯 辉 郭永智 赵冠熹

①西华大学汽车与交通学院 ②舜宇浙江光学有限公司 ③中材科技(成都)有限公司 ④西华大学材料科学与工程学院

为掌握该类型高压储氢瓶的火烧失效机理,促进气瓶火烧安全设计发展;利用ANSYS有限元分析软件建立火烧气瓶三维数值模型,并在Fluent软件中对工作压力35MPa容积74L的铝内胆碳纤维全缠绕复合材料储氢气瓶在火灾环境中的热响应进行分析。通过建立了局部火烧和整体火烧两个燃烧场,模拟得出复合材料气瓶在不同火势、不同受热部位下气瓶的气瓶表面的热通量分布、燃烧场的温度分布规律以及气瓶内部氢气的热响应规律。模拟发现,局部火烧下复合材料储氢瓶外表面最高温度为475.7℃,整体火烧下气瓶表面最高温度为654.1℃;气瓶内氢气的温度、压力在前50s内没有明显变化,之后逐渐增大,最后呈线性升高趋势,而整体火烧下瓶内氢气的温升、压升速度要明显高于局部火烧。

目前,我国高压气态储氢瓶主要为金属内胆/碳纤维/环氧树脂全缠绕的Ⅲ型储氢瓶。经过近年发展,我国已能独立生产充装压力70MPa的大容积Ⅲ型储氢瓶,并已在大型运载工具上得到初步应用[1]。但鉴于氢气易燃易爆、燃烧热值和爆炸能量高的显著特点,面临火烧危害时的安全性成为限制其普及应用的一大问题[2]。我国在这方面起步较晚,目前仍面临以下挑战:金属内胆/碳纤维/环氧树脂全缠绕制备的高压储氢瓶,其结构组成复杂,连续碳纤维增强复合缠绕层与金属内衬,在基础强度、热致力学性能退化、热导率、热膨胀系数、耐火性等方面均存在巨大差异,如何通过数值模拟与火烧破坏试验相结合的方法,明确复合材料高压储氢瓶火烧下的热流传递和力学性能劣化过程及机理,是改进和提升复合材料高压储氢瓶火烧安全的重要基础[3]。为保证复合材料高压储氢瓶火烧安全,本文以工作压力35MPa,容积74L的Ⅲ型储氢气瓶为研究对象,通过建立复合材料储氢气瓶局部火烧和整体火烧的数值模型,对不同火烧条件下复合材料气瓶的热响应进行模拟。得到了气瓶各部分和瓶内氢气的温度、压力变化规律,以及气瓶的应力应变情况。对掌握该类型高压储氢瓶的火烧失效机理,促进该类型储氢瓶火烧安全设计发展,进而推动储氢装备和氢能产业的发展有重要意义。

1 气瓶火烧有限元分析

1.1 CFD模型建立

本文研究的对象为工作压力为35MPa,容积为74L的碳纤维全缠绕复合材料气瓶,其结构如图1所示。气瓶总长度为930mm,气瓶内径为354mm,筒身段长度为620mm。气瓶筒身段的内胆壁厚为8mm,碳纤维增强层厚度为12mm,玻璃纤维保护层厚度为3mm。并且内胆材料为6061-T6铝合金,气瓶内胆、碳纤维增强层,玻璃纤维保护层的材料的密度及导热系数如表1[4]所示。

表1 气瓶材料的密度及导热系数

为模拟火焰对复合材料气瓶的影响,根据气瓶火烧试验要求[5]气瓶充装空气至公称工作压力,气瓶水平放置在火源上部100 mm处,气瓶轴线与火源轴线一致,火源中心与气瓶中心一致,并建立了3m×3m×1.5m的区域作为火焰燃烧的计算域。其三维模型如图2所示。燃烧场底部平面为空气进口,气瓶下方为燃料进口管道。燃料进口设置有12×15mm和24×15mm两种组合方式,用于模拟局部火烧和整体火烧下气瓶的响应情况。采用ANSYS中的Mesh模块对模型进行网格划分,整个计算区域单元数为1559567,节点数为308753。

图2 燃图烧场的三维模型

1.2 边界条件设置

通过FLUENT软件对燃烧进行模拟时,涉及到燃料及空气的流动、燃料的燃烧、气瓶及瓶内气体传热等过程,本文选取甲烷作为燃料;湍流模型选择模型可满足模拟精度要求并节省大量计算资源;选择P1辐射模型用于模拟辐射传热;甲烷燃烧选择非预混燃烧模型[6]。燃料进口设置有12×15mm和24×15mm两种组合方式,用于模拟局部火烧和整体火烧下气瓶表面热量分布。燃料进口和空气进口均设置为速度入口,燃料输入速度为0.5m/s,空气流入速度为0.3m/s。计算域四周以及燃料进口壁面设置为绝热壁面,计算域上方为压力出口。计算域初始温度为25℃,初始压力为大气压力[7-8]。

燃烧稳态模拟结束后,通过FLUENT的数据导出功能将复合材料气瓶表面的热流密度导出,施加在气瓶外表面作为气瓶传热模拟的边界条件。计算时采用RNG模型模拟气瓶内部气体的流动,辐射模型选择S2S辐射模型;气瓶不同结构的接触面、内胆与氢气的接触面设为耦合面;气瓶以及瓶内氢气初始温度设为25℃,初始压力为35MPa[9]。

2 模拟结果及分析

2.1 燃烧模拟结果

燃烧模拟结束后,气瓶局部火烧和整体火烧计算域的温度分布云图如图3a、b所示。局部火烧中火焰的最高温度为1615℃,整体火烧中火焰的最高温度为1510℃,符合甲烷燃烧的温度范围。图4a、b是气瓶在局部火烧和整体火烧下表面热流密度分布。从图中可以看出,气瓶表面的热流密度分布不均匀这是由于热流密度受火焰和温度的影响,距离火焰近的部分热辐射和热对流强度较大气瓶的吸热越多[9]。

图3 气瓶火烧温度云图

图4 气瓶热流密度分布

2.2 传热模拟结果

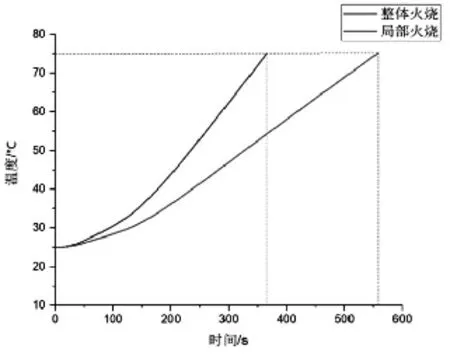

复合材料气瓶传热模拟结束后,气瓶内氢气平均温度、压力随时间变化规律如图5、图6所示。从曲线可以看出,瓶内氢气的温度与压力火烧模拟的前数十秒内没有发生明显变化,之后温度压力开始上升,最后呈现稳定上升趋势。在传热过程中整体火烧下气瓶的温升、压升速率要显著高于局部火烧。

图5 瓶内氢气平均温度-时间曲线图

图6 瓶内氢气压力-时间曲线

图7、图8是局部火烧与整体火烧下气瓶各界面的最高温度随时间的变化情况,可以看出,不论是局部还是整体,整个火烧过程中气瓶各部位的温度始终呈现上升趋势,但由于气瓶最外部的玻璃纤维保护层的导热系数极小,所以大部分热量都被玻璃纤维保护层隔绝在气瓶表面,因此气瓶表面的温度显著高于气瓶内部温度,温度差距达到了300℃以上;从气瓶各界面的温度响应时间来看,气瓶外表面的温度几乎在火烧模拟开始的瞬间就升高到了200℃以上,而碳纤维增强层表面的温度升高趋势则要稍微延后且平缓很多,气瓶内胆表面的温度响应最为落后,在火烧开始的初期几乎没有变化,随后才开始缓慢升高,碳纤维增强层表面温度与气瓶内胆表面温度只相差几十摄氏度。在气瓶外表面缠绕一定厚度的玻璃纤维可以有效地提升气瓶在火灾环境中的安全性。

图7 局部火烧下气瓶各界面最高温度变化

图8 整体火烧下气瓶各界面最高温度变化

3 结论

气瓶壁由外到内温度逐渐降低,且气瓶外表面温度要远高于内部温度,这是因为气瓶最外部的玻璃纤维保护层的导热系数远低于金属材料,说明气瓶的玻璃纤维外保护层可以在火灾环境下对气瓶起到有效的防护。模拟结束时,局部火烧下气瓶表面最高温度为475.7℃,整体火烧下气瓶表面最高温度654.1℃;气瓶内氢气的温度、压力在前50s内没有明显变化,之后逐渐增大,最后呈线性升高趋势,而整体火烧下瓶内氢气的温升、压升速度要明显高于局部火烧并且整体火烧下瓶内氢气的平均温度升高到75℃用时366s,而局部火烧用时558s。今后系统性地开展气瓶等压力容器火烧试验、分析容器失效时间和工作压力容器火灾环境下的安全评价时可优先考虑整体火烧环境。