含碱硅酸钠溶液的回收和利用工艺研究

韩 东 ,张 强 ,2,3,张 敏

(1.商丘工学院机械工程学院,河南商丘 476000;2.贵州大学材料与冶金学院;3.贵州省冶金工程与过程节能重点实验室;4.清华大学天津高端装备研究院洛阳先进制造产业研发基地)

目前在溶液脱硅研究中, 各研究关注的重点还集中在铝酸钠溶液体系高温高压(140~260 ℃,2~6 MPa)下进行脱硅。 添加脱硅产物(DSP)种子已经在脱硅过程中广泛应用[1-2]。 在拜耳法中,铝酸钠中的二氧化硅在不同的反应条件下容易再沉淀形成方钠石、钙霞石和其他沸石类不溶性固体,这是不加添加剂进行溶液脱硅的一种方法[3-5]。方钠石型种子广泛用于拜耳液的脱硅[ρ(Na2O)约为 200 g/L],脱硅效率可达到80%。 在高压釜脱硅过程中,也使用了黝方石和钙霞石, 结果表明使用钙霞石种子作为脱硅剂将对拜耳液产生较好的脱硅效果, 因为其具有相对溶解性[5-7]。 通过添加赤铁矿、针铁矿和铁粉进行铝酸钠溶液脱硅, 可以有效地减少单流拜耳工艺环境中热交换器表面上的结疤形成, 这主要是利用铁粉与热交换器的钢表面相似的表面性质, 通过异相成核减少结疤的形成。 也有通过添加合成新型脱硅剂如铝酸钙、铁酸钙进行脱硅,这些脱硅剂既经济又可获得较高的脱硅率[8-10]。 但是,上述脱硅方法所使用的脱硅剂是针对铝酸钠溶液进行脱硅, 而铝酸钠溶液与本文研究的碱浸脱硅液成分差别较大,因此不能完全适用。

有大量针对粉煤灰脱硅碱液进行回收利用的研究工作[11-13],其通过调控硅酸钙基化合物的生成条件,合成硅酸钙水泥或建筑材料[14-16],但由于其控制条件苛刻,实际工业生产操作困难且溶液脱硅率较低,从而无法完全满足工业生产要求,难以推广。 LIU 等[8]在碱性体系下,深入探讨了水合硅酸钙的合成,并揭示了不同形态水合硅酸钙的合成条件以及机理。以上对于硅酸钙化合物合成过程的阐述,为本研究工作提供了极大的借鉴意义。

然而,到目前为止,国内对高硅铝土矿碱浸脱硅溶液回收利用的研究工作较少[17-18]。 所以,选择石灰作为脱硅剂, 其易得性使其工业应用成为可能, 碱液的循环利用也为氧化铝生产降低了成本,具有广阔的应用前景。 笔者以碱浸脱硅液为原料,研究常压脱硅,确定合适的脱硅条件,并验证其循环效果。

1 实验方案

1.1 实验原料

氢氧化钠(分析纯);焙烧铝土矿(贵州某地铝土矿);比电导率为0.1 μS/cm 去离子水;从贵州某厂地获得石灰石,将石灰石在马弗炉中于1 000 ℃煅烧3 h 制得活性石灰[有效钙含量 w(CaO)为 80%],将活性石灰研磨至粒径小于74 μm。

1.2 实验方法

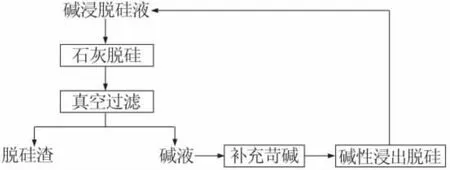

实验的流程图如图1 所示。

图1 碱浸脱硅液脱硅流程图Fig 1 Desilication flow chart of alkali leaching desilication solution

脱硅实验在恒温(约为95 ℃)电磁加热搅拌(约为300 r/min)油浴中进行,然后将石灰加入密封罐中。 在过滤和冷却后,通过真空过滤间隔收集样品。将滤饼用沸水洗涤3 次并在90 ℃下干燥12 h。 然后,通过化学滴定法分析溶液中硅酸盐离子的浓度,用XRD 和SEM 对固体样品进行分析。

2 实验结果与讨论

2.1 脱硅条件的分析

2.1.1 钙硅物质的量比的影响

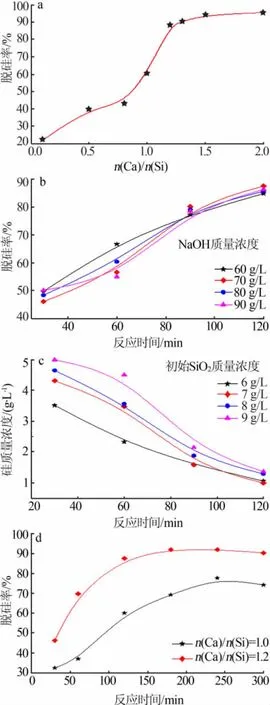

固定实验条件:Na2Ok浓度为 106.03 g/L、SiO2质量浓度为8 g/L、温度为95 ℃、反应时间为2 h,研究钙硅物质的量比对碱浸脱硅液的影响, 结果见图2a。 图2a 结果表明, 脱硅率在钙硅物质的量比为0.1~1.0 时急剧增加, 在钙硅物质的量比为1.0~1.5时缓慢上升,钙硅物质的量比为1.5 之后,脱硅率基本不变。 这表明在钙硅物质的量比为1.5~2.0 时,可以达到95%以上的脱硅率。 所以,增加石灰的添加量使反应剂浓度增大, 也就加大了石灰颗粒与硅酸根的接触面积,从而大大提高了反应的效率。

2.1.2 苛碱浓度的影响

固定实验条件:钙硅物质的量比为1.2、SiO2质量浓度为8 g/L、温度为 95 ℃,研究苛碱(NaOH)浓度对溶液脱硅效果的影响,结果见图2b。 从图2b 可见,碱液(NaOH)质量浓度对碱浸脱硅溶液脱硅效果的影响非常明显,从脱硅率随时间变化曲线可知,随着碱浓度的升高对溶液中二氧化硅的脱除率在逐渐提高,随着碱液浓度的提高溶液脱硅率最高可达90%左右,说明随着脱硅过程的深入,溶液中的硅浓度逐渐降低。

2.1.3 初始硅浓度的影响

固定实验条件:Na2Ok质量浓度为106.03 g/L、钙硅物质的量比为1.2、温度为95 ℃,研究不同初始SiO2质量浓度在不同时间对溶液脱硅效果的影响,结果见图2c。 如图2c 所示,随着含碱硅酸钠溶液中SiO2质量浓度的增加,会抑制Ca3SiO5的形成。 根据文献[16]可知,脱硅产物的物相变化与SiO4四面体聚合状态有关。 不同聚合程度的硅氧四面体基团中的Si—O 聚合程度, 随SiO2质量浓度的增加而增大。 所以,在添加定量石灰进行脱硅时,初始SiO2质量浓度越高,脱硅后溶液残留的SiO2质量浓度相对就越高,高聚合度的硅酸基团就越难脱除。为保证脱硅效果,常压下碱浸溶液脱硅,溶液中SiO2质量浓度应维持在7 g/L 左右。

2.1.4 脱硅时间的影响

当钙硅物质的量比大于1.2 时, 脱硅率已经可以达到接近90%左右,根据脱硅率随钙硅物质的量比的变化趋势,当钙硅物质的量比为1 时,脱硅率刚好处于临界值。所以,选取这两个钙硅物质的量比作为下面脱硅实验的实验参数。固定实验条件:苛碱质量浓度为106.03 g/L、SiO2质量浓度为8 g/L、温度为95℃, 研究两种钙硅物质的量比在不同脱硅时间对溶液脱硅效果的影响,结果见图2d。

图2 钙硅物质的量比(a)、苛碱质量浓度(b)、初始SiO2质量浓度(c)和反应时间(d)对脱硅效果影响Fig.2 Effect of Ca/Si molar ratio(a),caustic alkali mass fraction(b),initial silicon concentration(c)and reaction time(d) on desilication

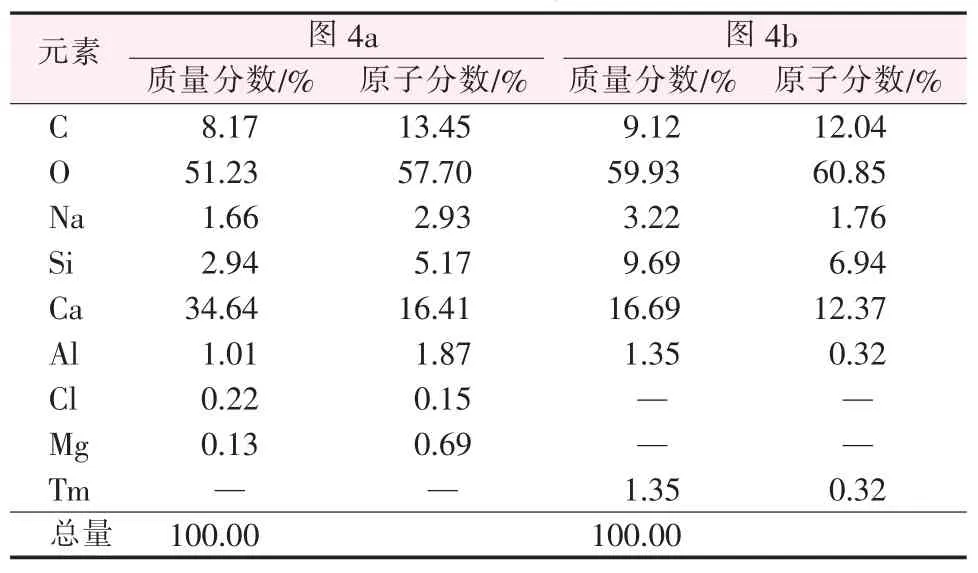

由图 2d 可见,在最初的 240 min 内,脱硅率随时间增加而增加,然后随着时间的推移,脱硅率出现下降的趋势。 该结果表明在脱硅反应进行到240 min 之后, 一部分低结晶度脱硅产物发生了反应[15,19-20]:

随着反应时间的延长,可能有部分硅酸钙产物开始溶解于较高浓度的苛碱溶液中。 当反应进行到120 min 时,钙硅物质的量比为1 和1.2 的条件下对应的脱硅率分别为60.12%和87.56%, 已经达到较好的脱硅效果。120 min 之后,脱硅率开始缓慢增加,故出于降低能耗的考虑, 将120 min 作为最佳反应时间,在碱浸脱硅液成分为 ρ(Na2Ok)约为100 g/L、ρ(SiO2)约为7g/L 时,石灰按钙硅物质的量比为1.2的量进行添加,并维持温度为95 ℃,搅拌速度控制在300 r/min 条件下,脱硅2 h,其脱硅效果较佳。

2.2 表征分析

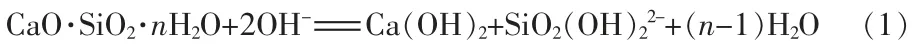

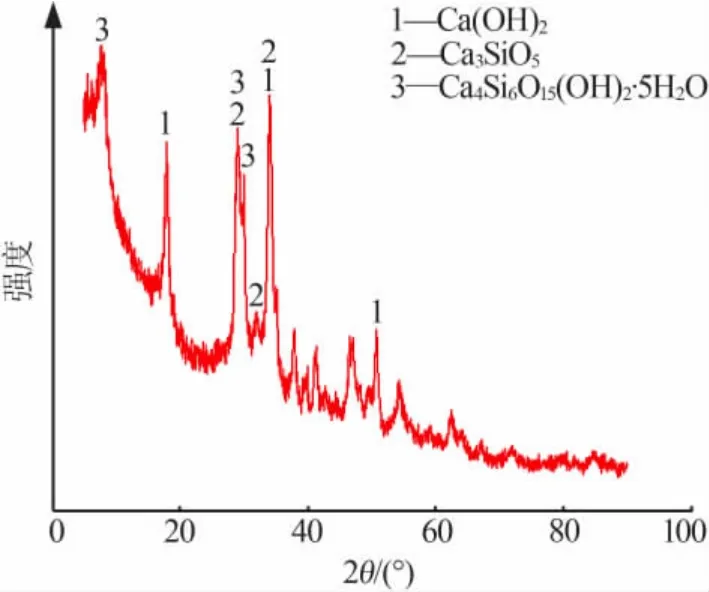

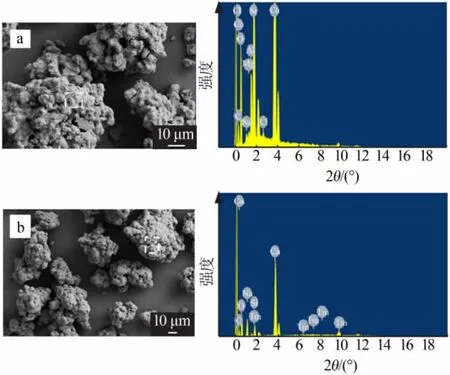

以较佳脱硅条件下所产生的硅渣作为研究对象,其物相分析如图 3 所示。 从图 3 看出,Ca(OH)2在2 h 的XRD 图谱中出现,表明钙硅物质的量比为1.2 时添加的活性CaO 不能完全反应。 原因是其表面被一层致密的产物层所包裹, 而产物层的成分是Ca3SiO5和 Ca4Si6O15(OH)2·5H2O[15,20-21]。 为了进一步证明这一推测, 对此条件下的产品进行了SEM 和EDS 分析,其结果见图4 和表1。

表1 EDS 分析结果Table 1 EDS analysis results

图3 溶液脱硅后产物的XRD 谱图Fig.3 XRD pattern of desilication products

图4 钙硅物质的量比为1.2 时的脱硅后产物形貌Fig.4 Morphology of desilication products under Ca/Si molar ratio of 1.2

结合图4 中的SEM 照片中的形貌可知,脱硅产物疏松多孔且有凝胶状产物, 同时也考虑是由于反应温度较低, 所生成的低结晶度水合硅酸钙起到了“黏合剂”的作用,导致附聚作用[22-23],这种现象可能会将CaO 包裹在产物层里面,从而阻止反应的进一步发生,这需要进行进一步的研究论证。

表1 的EDS 分析结果表明, 应该同时存在两种以上不同的硅酸钙化合物,根据表中的成分可知,若将脱硅产物经过进一步处理之后, 可制作泡沫玻璃等材料,从而提高其产品的附加值,从而达到合理回收的目的。

2.3 脱硅后溶液的循环利用分析

脱硅后的溶液含有大量的碱液和极少量的Al2O3,应实现其闭路循环以回收碱,减少流程中的物料流量。 因此,对焙烧矿进行了碱浸脱硅、含硅溶液脱硅后再浸出下一批焙烧矿, 探索了脱硅后的溶液循环利用情况。

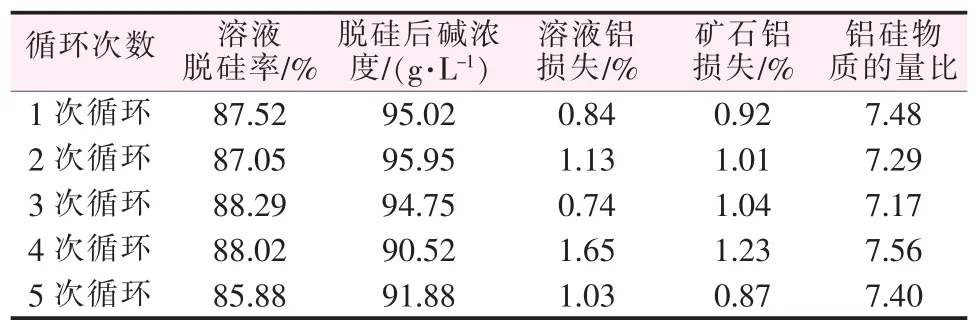

碱浸脱硅条件为液固质量比为8∶1、温度为95 ℃、碱浓度为100 g/L、时间为10 min。 获得的含硅溶液添加CaO 进行脱硅,溶液脱硅温度为95 ℃、时间为120 min,测试 n(CaO)/n(SiO2)=1.2 时的情况,结果如表2 所示。由表 2 可知,在 n(CaO)/n(SiO2)=1.2 时整体循环效果中随着钙硅物质的量比增加溶液脱硅效率增加,并且矿石碱浸脱硅液中铝硅比也相应增加,同时铝损失率相应提高。 在 n(CaO)/n(SiO2)=1.2 时脱硅率为88%左右,焙烧矿脱硅后的精矿铝硅物质的量比均可达到7 以上。由于溶液每一次循环,存在一定量的碱损, 因此每一循环过程需补加一定量的苛碱以维持流程中碱量的平衡。

表2 循环脱硅实验数据[n(CaO)/n(SiO2)=1.2]Table 2 Experimental data of cyclic desilication[n(CaO)/n(SiO2)=1.2]

3 结论

1)以石灰为脱硅剂,碱浸脱硅液脱硅的较佳脱硅条件为:n(CaO)/n(SiO2)为 1.2,温度为 95 ℃,反应时间为2 h,苛碱质量浓度为100 g/L,硅质量浓度为7 g/L, 搅拌速度为 300 r/min,CaO 粒径为 74 μm 以下。其脱硅产物主要为低结晶度的水合硅酸钙,产物层将可能会对脱硅反应产生一定的影响。 2)对含碱硅酸钠溶液进行脱硅, 钙硅物质的量比对脱硅液整体循环效果影响较大; 固定钙硅物质的量比为1.2左右,循环脱硅过程中矿石脱硅率基本不变,焙烧矿脱硅后的精矿铝硅物质的量比均可达到7 以上,脱硅后的碱液可实现循环利用。