增强剂对磷石膏免烧建材的性能影响研究

付德进,勾碧波,李明东,王海峰,王家伟

(1.贵州大学材料与冶金学院,贵州贵阳 550025;2.贵州省冶金工程与过程节能重点实验室)

磷石膏是湿法工艺制取磷酸排放的副产物,主要成分是二水硫酸钙(CaSO4·2H2O)[1-3]。 随着中国对磷酸和磷肥的需求量日益增多, 造成了固体废弃物-磷石膏大量排放[4]。 中国磷石膏年排放量可达4 000 万~5 000 万 t,是世界总排量的 1/4,并且排放量逐年增多,综合利用率还不到10%[5-8],主要以堆放的方式处理,累计堆存量已超过3.5 亿t,侵占了大量的耕地面积[9-10],因此解决磷石膏堆存难题是当今社会发展的必要挑战。 有学者对磷石膏综合利用开展了大量研究,如将磷石膏制备石膏板、硫酸钙晶须、水泥缓凝剂、硫酸铵以及土壤改良剂等[11-14],这些技术仍处于研究阶段, 并未有效地解决磷石膏堆存问题,而制备免烧建材是实现磷石膏资源化利用 的有 效途 径之 一[15-17]。 周灿 灿[18]在磷 石 膏 掺 量为50%(掺量均为质量分数,下同)、矿渣和水泥掺量为35%[m(矿渣)∶m(水泥)=3∶2]、粉煤灰掺量为 15%的胶凝材料中掺入30%的秸秆等制备墙体轻质材料,试件在较好条件下养护28 d 后抗压强度为18.03 MPa。 高辉[19]将磷石膏预处理后制备免烧砖,磷石膏掺量为70%、石灰掺量为1.4%、黄沙掺量为20.6%、水泥掺量为8.0%,试件自然养护28 d 后抗压强度为 18.4 MPa。刘家宁等[20]以磷石膏为原料,加入增强剂制备石膏基建筑石膏, 试件自然养护28 d后抗压强度为15.3 MPa。可见,磷石膏复合掺量种类较多,在经济效益上并未取得很大突破,所制备的试件抗水能力也未被提出[21-22]。 针对上述问题,作者研究了磷石膏碱激发预处理后的物料,控制其掺入量为80%,不添加别的物料如矿渣、粉煤灰和黄沙等制备免烧建材,自然养护28 d 后抗压强度高于20 MPa,且浸水24 h 后仍能达到MU10 抗压强度等级,期望有效地解决磷石膏资源化利用问题。

1 实验

1.1 实验原料

磷石膏取自贵州某磷化工企业, 水泥取自某水泥企业425 水泥, 激发剂为团队自行研发的复合配方,其主要成分为氢氧化钠、石灰、氧化镁、二苯磺酸钠。 对磷石膏进行化学分析、XRD 与 SEM 分析,结果如表 1 和图 1、图2 所示。

表1 磷石膏主要化学成分分析Table 1 Analysis of main chemical components of phosphogypsum

图1 磷石膏的XRD 图谱Fig.1 XRD pattern of phosphogypsum

从图1 和表1可看出, 磷石膏主要成分为二水石膏和二氧化硅,还含有少量 MgO、Fe2O3、Al2O3等,与其他文献报道结果吻合[23]。 从图2 磷石膏的扫描电镜照片可看出,磷石膏呈四边形板状,这与晶须状的纯硫酸钙有很大区别。

图2 不同放大倍数下的磷石膏SEM 照片Fig.2 SEM images of phosphogypsum at different magnification

1.2 实验过程

称取100 g 磷石膏装入500 mL 烧杯中, 加入200 mL 激发剂,搅拌均匀后静置激发24 h,过滤后的磷石膏与水泥、增强剂均匀混合[控制干料质量比,m(磷石膏)∶m(水泥)=100∶25],然后用模具和压力试验机(压强为5 Pa)将其制备成直径为1 cm、高度为1.5 cm 的圆柱体生坯,每次压制30 个左右,自然干燥24 h。放置于空气中喷水自然养护,分别养护7 d 和 28 d 后进行抗压强度的测试, 记录为 P7和P28。取7 d 后的部分试样放置自来水中浸泡24 h 后,再次测试其抗压强度,记录为Pw,以研究其抗浸水的能力。为了保证结果的均匀性,每次抗压强度的测试均取5 个试样测试,求其平均值作为实验结果。压制试件及实验流程如图3 和图4 所示。

图3 生坯样照片Fig.3 Picture of green sample

图4 实验流程图Fig.4 Flow chart of the experiment

1.3 分析方法及性能表征

抗压强度按照标准砌墙试验方法GB/T 2542—2012《砌墙砖测试方法》进行测试。 采用D8 ADVANCE型X 射线衍射分析仪进行物相鉴定; 采用SU8020型扫描电镜进行微观结构分析。

2 结果与讨论

2.1 增强剂添加量对抗压强度的影响

随机选取养护7、28 d 及浸水后的试件各5 个,探究增强剂添加量不同对试件强度的影响。 其结果如图5 所示。

图5 增强剂添加量对试件强度的影响Fig.5 Effect of additive amount of reinforcing agent on strength of specimen

从图5 可知,当增强剂添加量为0~2 mL 时,石膏试件7 d 与28 d 强度逐渐增大, 均达到普通烧结砖MU10 强度级别;增强剂添加量为3 mL 时,试件强度最大,7 d 与 28 d 强度分别为 13.75、28.3 MPa,与空白样相比,7 d 与 28 d 强度增长率分别为62.3%、62.0%;当增强剂添加量大于3 mL 时,石膏试件 7 d 与 28 d 强度依次减小,7 d 与 28 d 强度最低为 10.99、23.43 MPa, 降低率分别为 20.1%、17.2%。这是由于增强剂添加量过多, 石膏浆体内会产生大量气泡,导致试件内部气孔增多,气孔数目多,相应的孔壁就会变薄,承受应力变小,所以试件的强度会降低。 石膏试件浸水24 h 后,试件强度先增大后减小,因此试件浸水后强度会有所改善。当增强剂添加量为0~3 mL 时,石膏试件浸水后的强度持续增加,可达17.56 MPa, 与空白样相比, 强度增长率为36.8%;而增强剂添加量大于3 mL 时,试件浸水后强度会依次降低, 最低为14.98 MPa, 降低率为14.7%。 这是由于增强剂过量在料浆内产生较多气泡,导致石膏试件内部孔结构增多,强度会降低,但吸水率会增大, 会促进石膏水化出Ca2+与空气中CO2生成少量CaCO3,在试件内部起到连接和填充的作用,内部会形成致密的网络结构,所以提高了试件的强度; 而CaCO3过量生成会导致试件体积膨胀,造成材料内部出现微裂纹, 故试件的结晶网络受到破环,强度会降低。所以适量地掺入增强剂可以改善和提升石膏试件强度,优化试件的力学性能。

2.2 增强剂添加量对免烧建材物相和微观结构的影响

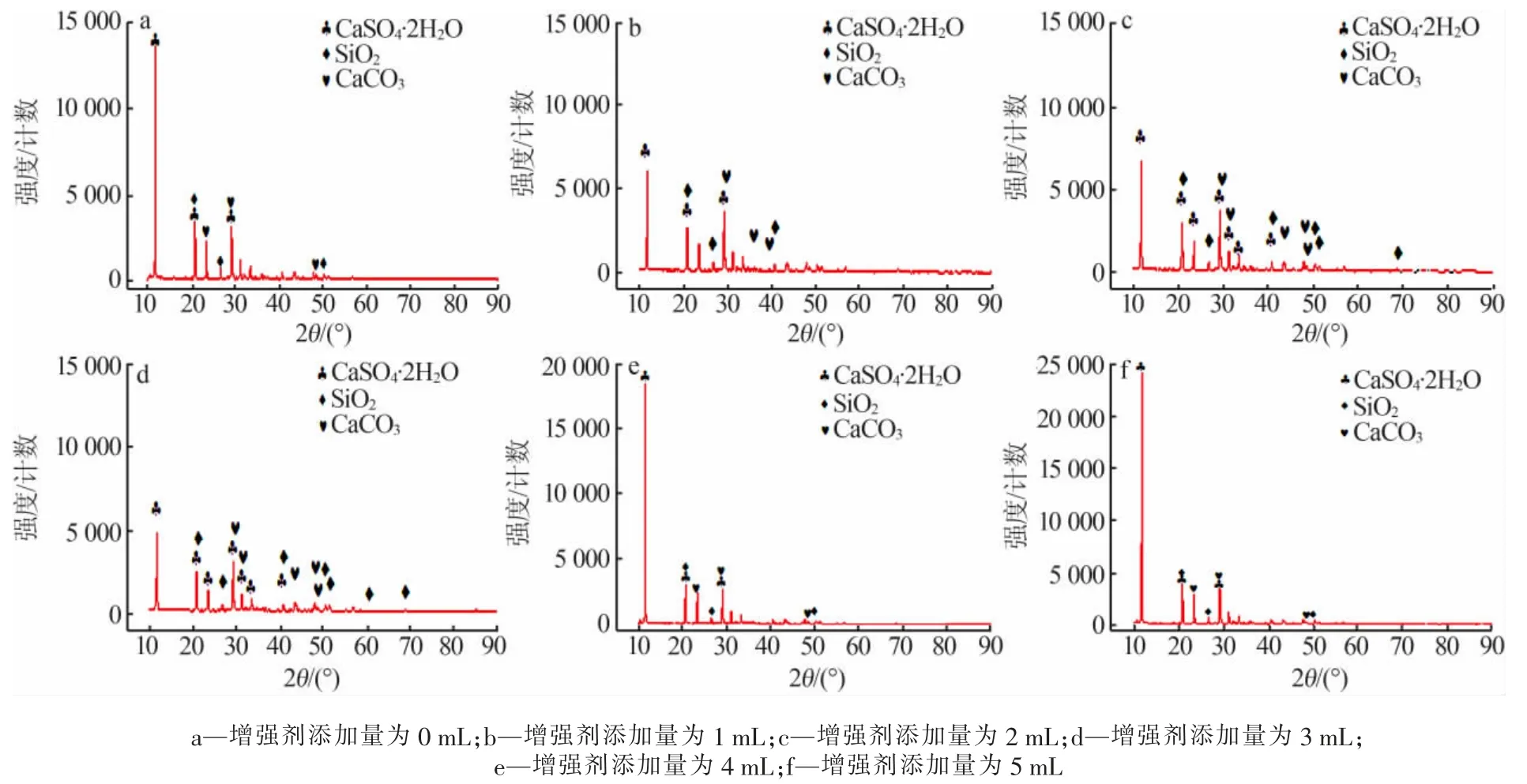

增强剂添加量分别为 0、1、2、3、4、5 mL 制备石膏试件,养护28 d,将试件粉碎、研磨后取样,并进行物相和微观结构的研究,其结果如图6 所示。

图6 不同添加量增强剂的试件在28 d 的XRD 谱图Fig.6 XRD spectra of the sample 28 d with different amount of reinforcing agent

从图 6 可知, 掺入增强剂后试件的物相主要为CaSO4·2H2O、SiO2、CaCO3等, 且 CaSO4·2H2O 与SiO2主要来源为磷石膏,CaCO3为新生成相, 含量较少,该相主要是由石膏水化后Ca2+与空气中的CO2反应生成。 当增强剂添加量为0~3 mL 时,与图1 相比,CaSO4·2H2O 峰强依次减小,且减小速度较快;增强剂添加量为 3 mL 时,CaSO4·2H2O 峰强值最小。 当增强剂添加量大于3 mL 时,CaSO4·2H2O 峰强持续增大,增大速度较快。 这是由于增强剂与磷石膏发生了水化作用, 增强剂中的 Na+与溶液中Ca2+、SO42-形成Na2Ca(SO4)2结晶,在水的作用下 Na2Ca(SO4)2发生水解,生成 CaSO4·2H2O 晶体,增加了晶体数量,从而 CaSO4·2H2O 主相增强。 可见,增强剂主要改变了CaSO4·2H2O 的峰强, 当增强剂添加量为 3 mL 时,C aSO4·2H2O 峰强较低,CaSO4·2H2O 主晶相晶体结构变弱,结晶度较差,更有利于提高后期磷石膏试件的致密性和强度,这与上述石膏试件7 d 与28 d 强度较好完全符合。

图7 为不同添加量增强剂的试件在28 d 的SEM 照片。 从图7 看出,未掺加增强剂的石膏试件内部致密度差,孔隙率较大,晶体疏松且分布不均匀,主要呈片状和扁状。 随着增强剂的掺入,石膏试件内部有较大的变化。 当增强剂添加量为0~2 mL时,石膏试件内部有所改善;有细小晶粒填充在晶体间缝隙中,增强试件内部的密实结构。 当增强剂添加量为3 mL 时,石膏试件内部有大量晶粒填充在晶在晶体缝隙中,孔隙率变小,致密性较好,有利于提高石膏试件的抗压强度。 当增强剂添加量为4 mL时,石膏试件内部晶体疏松,晶粒数减少且分布不均匀,致密性较差,导致石膏试件抗压强度减小。 当增强剂为5 mL 时,试件内部局部出现了微裂纹,晶粒减少,致密度差,所以石膏试件的抗压强度较差。 综上可得,选用增强剂添加量为3 mL 时,可以获得强度较好的石膏试件,优化试件的力学性能。

图7 不同添加量增强剂的试件在28 d 的SEM 照片Fig.7 SEM images of 28 d specimen with different amount of reinforcing agent

2.3 增强剂添加量对密度与吸水率的影响

图8 和图9 为分别为添加量对密度的影响及添加量对吸水率的影响。由图8 与图9 可得,当增强剂添加量为0~3 mL 时,石膏试件的密度持续增大,试件密度最大为2.42 g/cm3,与空白样相比,增长率为10.43%;当增强剂添加量大于3 mL 时,试件密度依次降低, 降低率为7.0%。 同时添加量为0~3 mL时,试件吸水率持续减小,试件吸水率最小为11.10%,与空白样相比,降低率为22.43%;而增强剂添加量大于3 mL 时,吸水率会依次增大,增长率为21.2%。这是由于增强剂加入至料浆中, 会产生较多的小气泡,生成的磷石膏试件表面就会形成大量的孔结构,同时试件内部也会存在大量的气孔,从而密度小,吸水率大。 因此适量地掺入增强剂可以改善石膏试件的密度和吸水率,提高石膏试件的强度。

图8 添加量对密度的影响Fig.8 Effect of adding amount on density

图9 添加量对吸水率的影响Fig.9 Effect of adding amount on absorption rate of water

2.4 增强剂添加量对样品泛霜的影响

选取增强剂添加量为 1、2、3、4、5 mL 的石膏试件进行泛霜试验,其结果如图10 所示。由图10 可以得出,增强剂添加量不同的石膏试件表面完整,清晰可见,未出现明显的霜层和缺陷,因此增强剂的掺入对试件泛霜无严重影响,且泛霜程度良好。

图10 不同添加量的增强剂对试件泛霜的影响Fig.10 Frosting diagram of specimen with different amount of reinforcing agent

3 结论

将磷石膏、水泥、激发剂与增强剂混合后制备免烧建材, 主要考察了增强剂添加量不同对其石膏试件的力学性能影响, 同时也考察了增强剂添加量不同对试件28 d 后物相及微观结构的影响,得出结论如下:1)当增强剂添加量为3 mL 时,石膏试件力学性能最佳,试件养护7、28 d 以及浸水后强度都有所提高,分别为 13.75、28.30、17.56 MPa,与空白样相比,7、28 d 与浸水后强度增长率分别为 62.3%、62.0%、36.8%; 同时试件密度最大为 2.42 g/cm3,吸水率最小为11.10%,无泛霜;2)增强剂添加量不同,试件的内部结构和致密度也不相同, 当增强剂添加量为3 mL 时,试件28 d 内部结构致密性较好、孔隙率小,且 CaSO4·2H2O 峰强较低,CaSO4·2H2O 主晶相结构变弱,结晶度差,更有利于提高石膏试件的强度和致密性,优化试件力学性能。