含硼水溶液上方蒸汽对奥氏体不锈钢的腐蚀行为

魏丁丁 ,仲剑初 ,宁桂玲

(1.大连理工大学精细化工国家重点实验室,辽宁大连 116024;2.辽宁省硼镁特种功能材料制备与应用技术工程实验室)

硼酸在玻璃、农业、医药、新材料、化工和能源等诸多领域发挥着重要作用,其中,硼酸在核电站中具有不可替代的作用, 硼酸配成的水溶液用于核反应堆外围的慢化剂、放射线捕集剂和循环系统冷却剂,可以节省控制棒,简化堆芯布置,保障核反应堆的安全运行[1]。 然而,在硼酸的生产、运输及应用过程中,不可避免会涉及到相关材料的腐蚀问题[2-4]。 奥氏体不锈钢由于具有良好的耐热性和抗腐蚀性而被广泛用于压水堆核电站, 作为核电站中长期与高温高压含硼水溶液介质接触的材料难免会发生腐蚀, 因此对其在含硼介质中的腐蚀研究十分必要。当前,有关含硼水溶液对奥氏体不锈钢腐蚀的研究已有多篇文献报道[5-7]。 例如,彭德全等[5]对 304L 在模拟压水堆一回路水(1 000 mg/L 硼酸+2.2 mg/L 氢氧化锂)中的均匀腐蚀性能进行了研究。对比之下,关于含硼水蒸气对奥氏体不锈钢的腐蚀研究鲜有报道。实际上,在一定温度下硼酸会以分子形式挥发, 且硼酸的分配系数D(D=硼酸在汽相中的物质的量分数/硼酸在液相中的物质的量分数)随着温度的升高而增大,如在常压下,100 ℃的分配系数为 0.002 5, 而 180 ℃的分配系数为0.03[8]。 这意味着在设备上方可能存在含硼水蒸气,即存在含硼水蒸气对设备腐蚀的可能性。

本文基于核电站含硼水溶液循环体系中设备顶端常发生腐蚀的实际情况[9],考虑到核电站一回路水循环系统硼锂含量范围和设备材质种类要求, 选取304 奥氏体不锈钢为研究对象;配制硼质量浓度(以H3BO3形式加入)和锂质量浓度(以LiOH·H2O 形式加入)分别为1 200 mg/L 和2.2 mg/L 的水溶液为腐蚀介质; 反应体系温度的选择主要考虑实验操作的便利性和实验结果对核电站及其他领域的可借鉴性,选取180 ℃反应温度。 实验探究了含硼水蒸气对奥氏体不锈钢的腐蚀行为,并与对应的含硼水溶液腐蚀相对比,通过分析不锈钢表面氧化膜的形貌与组成,明确含硼水蒸气与含硼水溶液对不锈钢腐蚀行为的差异。为核电设备腐蚀与防护研究提供新思路和新方法。

1 实验部分

1.1 实验原料及试剂

试剂:硼酸,氢氧化锂,无水乙醇,均为分析纯;超纯水(Milli-QAcademic10 超纯水系统)。

原料:304 奥氏体不锈钢,试样尺寸为10.0 mm×10.0 mm×1.1 mm, 其化学成分主要为 Fe、Cr、Ni,具体化学组成如表1 所示。

表1 304 不锈钢主要元素组成Table 1 Main composition of 304 stainless steel %

1.2 实验仪器

DHG-9076A 型电热恒温鼓风干燥箱;AL204型电子分析天平;SmartLab 9KW 型智能X 射线衍射仪(XRD);QUANTA 450 型钨灯丝扫描电镜(SEM);ESCALAB XI+ 型 X 射 线 光 电 子 能 谱 仪 (XPS);SB2200 型超声清洗机。

1.3 实验方法

304 不锈钢试样预处理:将不锈钢 10 mm×10 mm 表面依次用 400#、800#、1 000#、1 200#和 2 000#的SiC 砂纸打磨, 依次在去离子水和无水乙醇中进行超声清洗,干燥后放入干燥器中备用。

实验在带有聚四氟乙烯内衬的水热釜中进行,在水热釜中加入适量硼酸水溶液, 引入聚四氟乙烯支架, 将一组试样浸没于支架下端的溶液中进行含硼水溶液腐蚀, 另一组试样置于支架上端的气体中进行含硼水蒸气腐蚀,实验装置示意图如图1 所示。由图1 看出,将密封好的水热釜放入烘箱内,加热至设定温度后保持恒温,进行不连续静态腐蚀实验。试样在180 ℃的含硼水溶液(1 200 mg/L B+2.2 mg/L Li+)及其上方含硼水蒸气中腐蚀1 200 h。

图1 实验装置示意图Fig.1 Schematic diagram of experimental device

2 结果与讨论

2.1 氧化膜形貌与结构

图2 为304 不锈钢在180 ℃含硼水溶液和180 ℃含硼水蒸气中腐蚀1 200 h 后的宏观形貌。由图2 可见,试样在含硼水溶液中腐蚀后,表面产生一层均匀的红棕色氧化膜(图2b);在含硼水蒸气中腐蚀的试样表面虽然也产生一层红棕色氧化膜, 但氧化物质分布并不十分均匀(图2c),说明在304 不锈钢的表面伴有局部腐蚀发生。 将图2b 与图2c 对比可见,304 不锈钢在含硼水蒸气中的腐蚀程度更严重。

图2 样品宏观腐蚀形貌Fig.2 Macroscopic corrosion morphologies of samples

304 不锈钢在180 ℃含硼水溶液和180 ℃含硼水蒸气中腐蚀1 200 h 后的微观形貌如图3 所示。由图3a 可见,试样在含硼水溶液中腐蚀1 200 h 后,表面形成了双层氧化膜, 内层为细小致密的颗粒状氧化物,外层为粗大不连续的片状氧化物;由图3b 可知,试样在含硼水蒸气中腐蚀1 200 h 后,表面也形成了双层氧化膜,内层氧化物颗粒比较细小紧密,外层氧化物颗粒粗大疏松。与前者不同的是,后者的氧化膜中没有粗大的片状氧化物产生。

图3 试样表面氧化膜扫描电镜照片Fig.3 SEM images of oxide films formed on sample surfaces

在180 ℃含硼水溶液和180 ℃含硼水蒸气中腐蚀1 200 h 后,对试样表面做能谱分析,主要元素原子分数见表2。 从表2 看出,试样表面产生的氧化膜主要由 O、Fe、Cr 和 Ni 元素组成,即氧化膜主要由 Fe、Cr和Ni 的氧化物构成。 在含硼水蒸气中腐蚀的试样表面氧原子分数为65.24%, 而在含硼水溶液中腐蚀的试样表面氧原子分数仅为20.25%, 这说明304 不锈钢在含硼水蒸气中生成的氧化物更多。然而在含硼水蒸气中腐蚀的试样表面Fe、Cr 和Ni 含量却更低,这可能是因为试样在含硼水溶液中形成的氧化膜比较薄,有部分金属信号来自金属基体,即试样在含硼水蒸气中腐蚀产生的氧化膜比在含硼水溶液中的更厚。

表2 氧化膜主要元素组成Table 2 Main composition of oxidation film

2.2 氧化膜物相表征

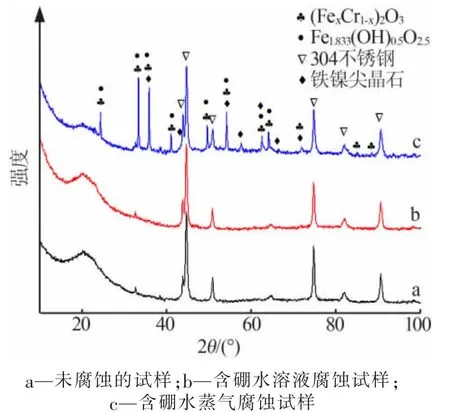

为探究304 不锈钢表面氧化膜的物相组成,对未经腐蚀的试样、 在180 ℃含硼水溶液中和180 ℃含硼水蒸气中腐蚀1 200 h 后的试样分别进行了XRD 分析,它们的特征谱图如图4 所示。 由图4 看出,经180 ℃含硼水溶液腐蚀1 200 h 后的试样表面只能检测出304 不锈钢基体峰, 可能由于氧化膜太薄并未检测出新的衍射峰。 后面通过XPS 技术进一步分析,经180 ℃含硼水蒸气腐蚀1 200 h 后的试样表面产生了一些新的衍射峰(FexCr1-x)2O3(PDF:79-1741,34-0412,35-1112 等)、Fe1.833(OH)0.5O2.5(PDF:76-0182)和铁镍尖晶石(PDF:88-0380,80-0072,03-0875,87-2337 等 ),这说 明 304 不 锈 钢 在 180 ℃含硼水蒸气中的腐蚀产物主要为(FexCr1-x)2O3、Fe1.833(OH)0.5O2.5和铁镍尖晶石等。 王品正等[10]报道了Z3CN20-09M 钢在一回路水蒸气中腐蚀3 000 h后的氧化膜主要成分为 Cr2O3、Fe2O3和 FeCr2O4,而本文并未检测出FeCr2O4成分,结果与其有所区别。但是茹祥坤等[11]研究表明Ni-Cr-Fe 合金在含氧模拟压水堆一回路水环境中会产生NiFe2O4,这与本文得到的结论相一致。

图4 不同样品的XRD 谱图Fig.4 XRD patterns of different samples

2.3 氧化膜表层成分分析

为进一步明确304 不锈钢在两种腐蚀环境中表面形成的氧化膜成分, 对在180 ℃含硼水溶液和180 ℃含硼水蒸气中腐蚀1 200 h 的试样进行了表面XPS 分析。 图5 为腐蚀后的试样表面氧化膜的XPS 全谱图, 图中标记了 C 1s、O 1s、Cr 2p、Fe 2p 和Ni 2p 的特征光谱, 其中碳为表面污染物,C 1s 用于电荷校正(284.8 eV)。 由图 5 可知,试样在两种环境中腐蚀后各元素光谱强度并不一致, 即在含硼水蒸气中腐蚀的试样表面 Fe、Ni、O 峰较强, 而 Cr 的峰较弱, 但在含硼水溶液中腐蚀的试样表面Fe、Cr、O的峰较强,Ni 峰却很弱。

图5 样品表面氧化膜的XPS 全谱图Fig.5 XPS survey spectra of oxide films on sample surfaces

图6 为304 不锈钢在180 ℃含硼水溶液和180 ℃含硼水蒸气中腐蚀1 200 h 后的氧化膜表层O 1s、Fe 2p3/2、Cr 2p3/2和 Ni 2p3/2的高分辨率 XPS 谱图。 它们的峰拟合结果如表3 所示。由图6 看出,两种环境中试样的O 1s 特征峰均存在“台阶”,根据化学位移可知两种环境中试样表面形成的氧化膜中的O 主要以 O2-和 OH-的形式存在[12],即氧化膜主要由金属的氧化物和氢氧化物组成。 由文献[12-13]知,两种环境中试样表面氧化膜Fe 以Fe(Ⅱ)和Fe(Ⅲ)混合物的形式存在,Cr 主要以 Cr(Ⅲ)的形式存在,Ni 以Ni(Ⅱ)的形式存在。 结合 XRD 结果分析,304 不锈钢在180 ℃含硼水蒸气中形成的氧化膜则以铁镍氧 化 物 为 主 , 如 Ni(OH)2、Fe2O3、FeOOH、FeO 和NiFe2O4等,还可能含有少量的 Cr2O3和 Cr(OH)3;而在180 ℃含硼水溶液中腐蚀1 200 h 后,形成的氧化膜以 Cr2O3、FeO、Fe2O3和 FeOOH 为主,还可能存在少量 Cr(OH)3、Ni(OH)2和 Ni 单质等成分,与前人所得到的结果大体一致[14]。

图6 样品氧化膜表层O 1s、Fe 2p3/2、Cr 2p3/2和Ni 2p3/2 的高分辨率XPS 谱图Fig.6 High resolution XPS spectra of O 1s,Fe 2p3/2,Cr 2p3/2 and Ni 2p3/2 of oxide films on sample surfaces

表3 为 Fe 2p3/2、Cr 2p3/2、Ni 2p3/2、O 1s 峰拟合参数。 由表3 可知, 在两种环境中腐蚀后的试样表面Fe 2p3/2、Cr 2p3/2和 Ni 2p3/2的峰面积(S)存在以下关系:SFe液<SFe气,SCr液>SCr气,SNi液<SNi气, 即在含硼水蒸气中试样表面形成的氧化膜中铁镍含量相对多,而在含硼水溶液中试样表面形成的氧化膜中铬的含量相对多,这可以用氧化膜形成机理来解释。在氧化初期,氧化过程主要受界面反应机制控制,由于Cr 与O 的亲和力更大, 在基体/氧化膜界面会优先形成Cr2O3,所以试样在含硼水溶液中形成的氧化膜富含铬; 而在前文已证明试样在含硼水蒸气中比在含硼水溶液中形成的氧化膜更厚,腐蚀1 200 h 后,在含硼水蒸气中的氧化过程可能已由界面反应机制控制向氧化膜扩散机制控制转变, 而在氧化膜中金属离子的移动速度由大到小的顺序依次为 Fe2+、Ni2+、Cr3+,因此试样在含硼水蒸气中形成的氧化膜外层铁镍含量更多[15]。

表3 Fe 2p3/2、Cr 2p3/2、Ni 2p3/2、O1s 峰拟合参数Table 3 Peak fitting parameters of Fe 2p3/2,Cr 2p3/2,Ni 2p3/2 and O 1s

3 结论

1)304 不锈钢在含硼水蒸气中的腐蚀比在相应含硼水溶液中的腐蚀更为严重。 在硼质量浓度为1 200 mg/L 的水溶液存在下,180 ℃腐蚀 1 200 h 后,304 不锈钢在该水溶液上方含硼水蒸气中腐蚀形成的氧化膜的氧原子分数为65.24%,而在含硼水溶液中腐蚀形成的氧化膜的氧原子分数仅为20.25%。2)尽管304 不锈钢在180 ℃含硼水溶液和含硼水蒸气中腐蚀1 200 h 后表面形成的双层氧化膜均由Fe、Cr、Ni 的氧化物和氢氧化物组成,但在该水溶液上方含硼水蒸气中形成的氧化膜表面富含铁镍,而在含硼水溶液中形成的氧化膜表面富铬。

本文研究结果初步证明了含硼水蒸气对设备腐蚀的严重性,后续进一步研究将探索不同温度、不同硼浓度、 不同腐蚀时间等因素对不同材质金属的腐蚀行为及影响关系。