山地履带拖拉机与农具姿态协同控制系统设计与试验

杨福增 牛瀚麟 孙景彬 刘志杰 李轶林 褚宏丽

(1.西北农林科技大学机械与电子工程学院, 陕西杨凌 712100; 2.农业农村部北方农业装备科学观测实验站, 陕西杨凌 712100;3.农业农村部苹果全程机械化科研基地, 陕西杨凌 712100)

0 引言

丘陵山区环境复杂,其面积约占我国国土面积的69.4%,且多为6°~15°的坡地作业环境[1]。山地拖拉机坡地作业时,需对车身横向姿态进行调平,传统的后悬挂机构与拖拉机的位置相对固定[2],在车身调平过程中,其横向角会随拖拉机车身发生改变,从而导致拖拉机两侧耕深不均匀,影响拖拉机的作业质量。目前,国内外对丘陵山地拖拉机的车身调平、农具姿态调整等关键技术已开展了大量研究,并取得了较多的成果。在车身调平方面:久保田、大同等公司生产的履带联合收获机,通过履带升降机构调节单侧履带的高度来补偿车身的横向倾斜[3-8];文献[9-11]设计了基于液压差高机构的微型山地履带拖拉机,运用PID算法实时控制车身的调平角。齐文超等[12]设计了基于双闭环PID的山地拖拉机姿态主动调整系统,精度和稳定性基本能够满足实际使用需求。农具姿态调整方面:范永奎等[13]设计了一款电液悬挂仿形机构,采用带死区的经典PID算法控制农具的横向倾角,使其与地面保持平行;周浩等[14]设计的旋耕机自动调平系统,通过PID控制器控制电磁换向阀,实现了农具的自动调平。刘林[15]设计的农具自动调平系统,通过液压换向阀来控制液压缸运动,实现农具的自动调平,其控制精度有待提高。姿态协同调整方面:张锦辉等[16]采用神经网络PID同步控制算法,设计了一种山地拖拉机姿态同步控制系统,实现了车身和农具姿态的同步调整,其控制精度和调整速度均可以达到作业要求。目前国内外的成果主要是针对车身调平或农具姿态控制单独进行研究的,缺乏对车身与农具姿态协同控制系统的研究。同时,现有的农具姿态主动调整系统控制方案单一,大多采用经典PID控制,精度和稳定性有限。本文设计一种山地拖拉机车身与农具姿态协同控制系统,对车身和农具的姿态控制分别采用PID算法和双闭环模糊PID算法,并以PID算法作为对比,进行仿真试验和实地试验验证。

1 姿态协同控制系统设计

1.1 整机工作原理

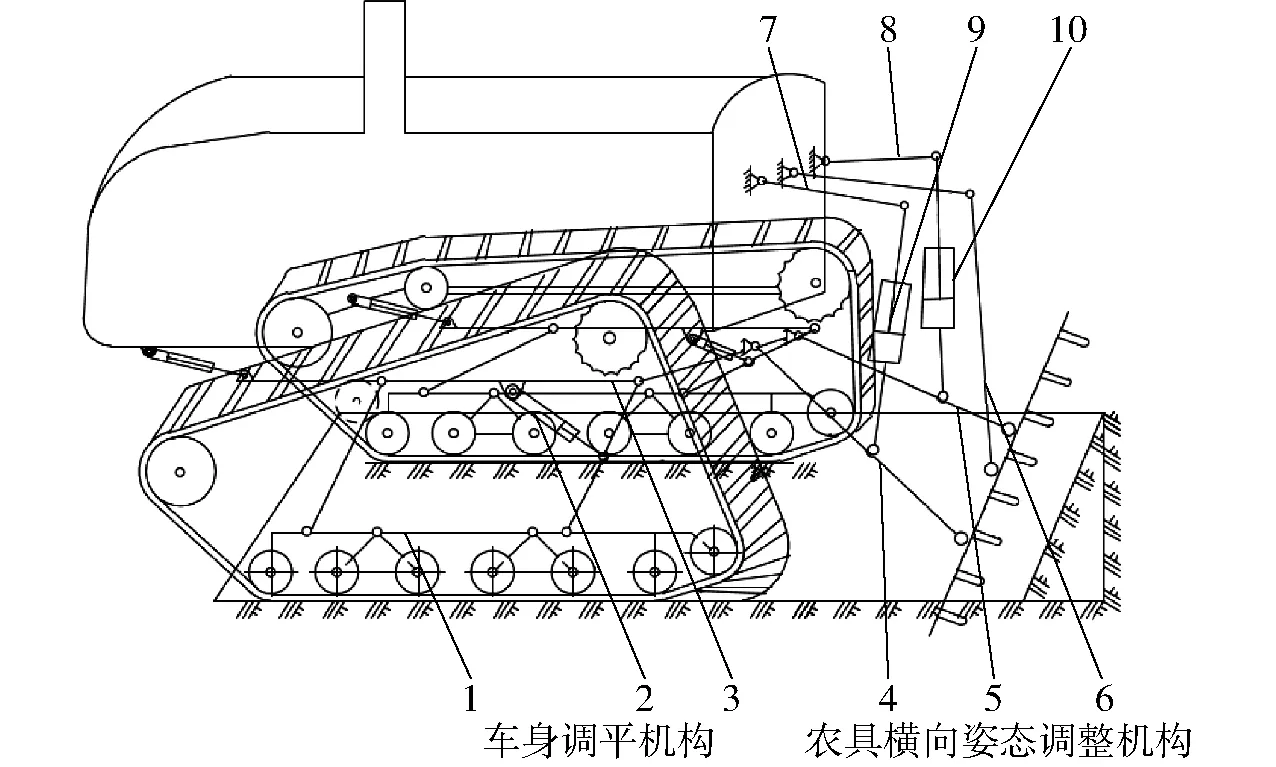

山地拖拉机姿态调整机构主要由车身调平机构和农具横向姿态调整机构两部分组成,如图1所示。

图1 山地拖拉机姿态调整机构示意图Fig.1 Attitude adjustment mechanism of mountain tracked tractor1.台车架 2.横向调平液压缸 3.下层车架 4.左下拉杆 5.右下拉杆 6.上拉杆 7.左提升臂 8.右提升臂 9.左姿态调整液压缸 10.右姿态调整液压缸

车身调平机构通过横向调平液压缸活塞杆的伸缩,带动下层车架运动,通过运动所形成的高度差,调整下层车架横向角,进而使得车身保持水平。

农具横向姿态调整机构通过左、右姿态调整液压缸的伸缩,驱动农具相对于车身旋转,产生横向倾角,使得农具在工作过程中与耕作区域地面保持平行。

1.2 车身横向姿态调整系统

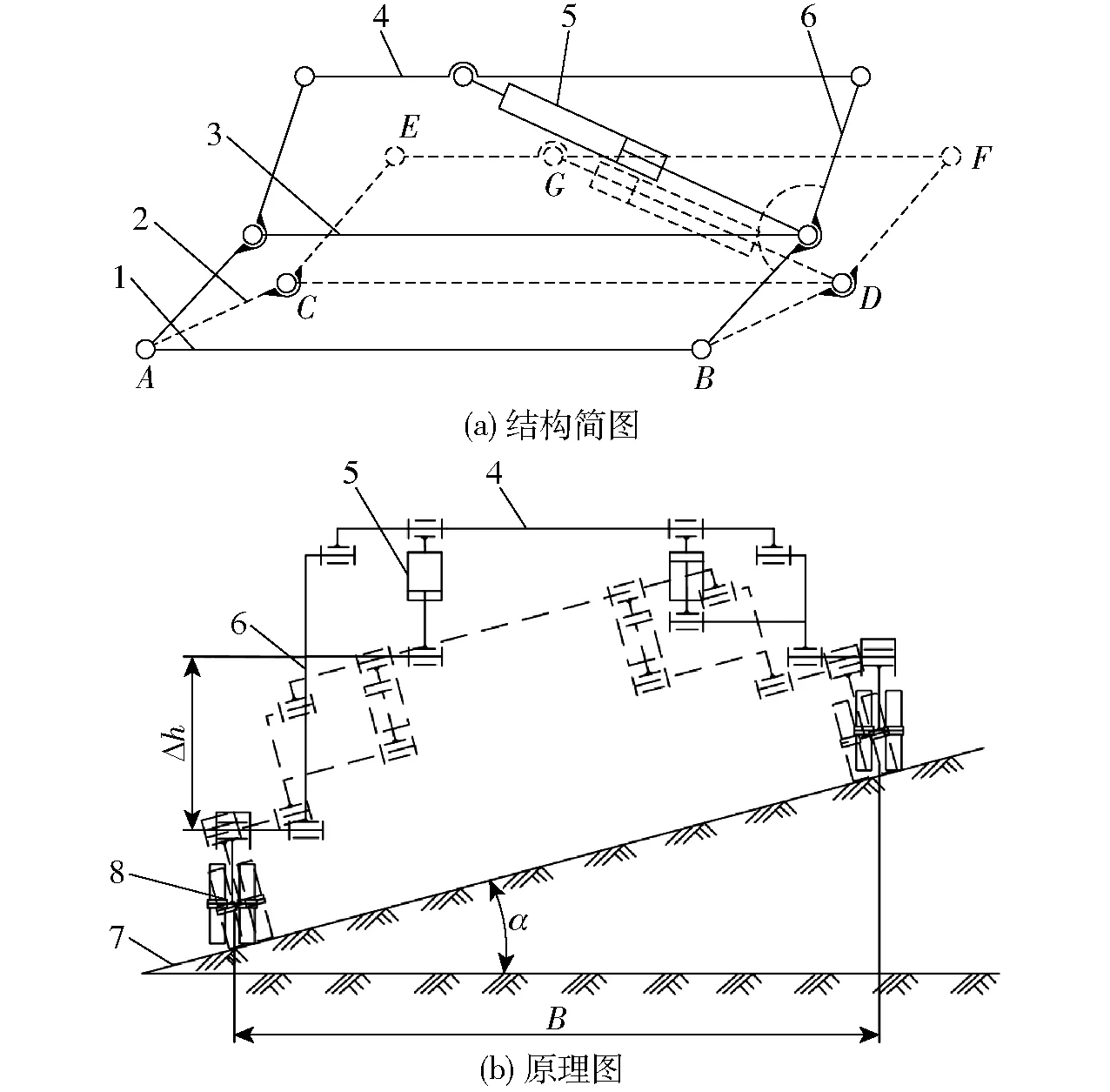

山地拖拉机车身调平机构采用基于“平行四杆”的调平原理对拖拉机进行横向调平[17]。如图2a所示,“平行四杆机构”主要由台车架、从连杆、主连杆、下层车架组成。点A、B分别为从连杆、主连杆与台车架的铰接点;点E、F分别为从连杆、主连杆与下层车架的铰接点;点D、G分别为横向调平油缸与主连杆、下层机架的铰接点。

图2 车身横向姿态调整机构Fig.2 Body’s lateral attitude adjustment mechanism1.台车架 2.从连杆 3.拉杆 4.下层车架 5.横向调平油缸 6.主连杆 7.斜坡 8.行走系

如图2b所示(以左侧调平为例),横向调平油缸为原动件,为主连杆摆动提供动力,主连杆通过拉杆带动从连杆摆动,改变该侧主从连杆机构的高度,形成高度差Δh,完成车身单侧的横向调平,进而保证车身在横向斜坡上处于水平状态,此时有

(1)

式中α——地面坡度,(°)

B——山地拖拉机轨距,mm

Δh——车身单侧高度差,mm

山地拖拉机横向姿态调整系统安装实物图如图3a所示。主要由平行四杆机构、测距传感器、行程开关和车身倾角传感器组成。车身倾角传感器安装于拖拉机下层车架上,测距传感器和行程开关安装于拖拉机台车架上。

如图3b所示(定义地面左低右高时横向坡度为正),实线表示倾角为α的斜坡上未调平的拖拉机,虚线表示横向姿态调整一定角度后的拖拉机。姿态调整后,车身机架平行线OB与水平线OC之间的夹角为α1。

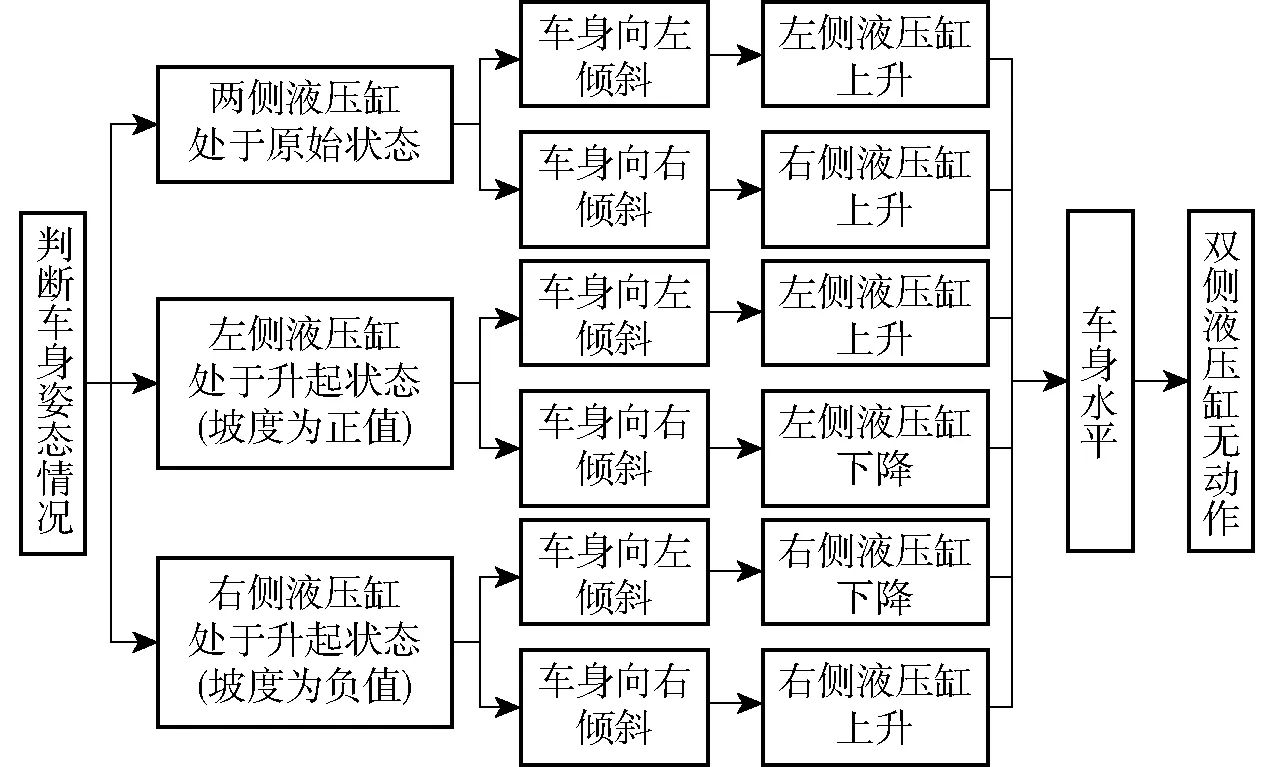

为了保证车身水平,需驱动横向调平油缸,使得车身的横向姿态角调整Δα,即:Δα=α1。车身传感器检测车身的横向倾角、测距传感器获取车身的高度差,根据图4提出的车身调平控制策略,根据行程开关的反馈信息控制器对当前车身的姿态进行判断,按照车身双侧调平液压油缸能下降就不上升的原则,结合CAN总线实时获取的车身倾角传感器的信息,控制电磁阀的输入电流,通过单侧液压油缸的伸缩带动平行四杆机构运动,实现在倾角连续变化的坡地上,山地拖拉机车身横向姿态不断调整。

图4 车身调平控制策略Fig.4 Diagram of body leveling control scheme

1.3 农具横向姿态调整系统

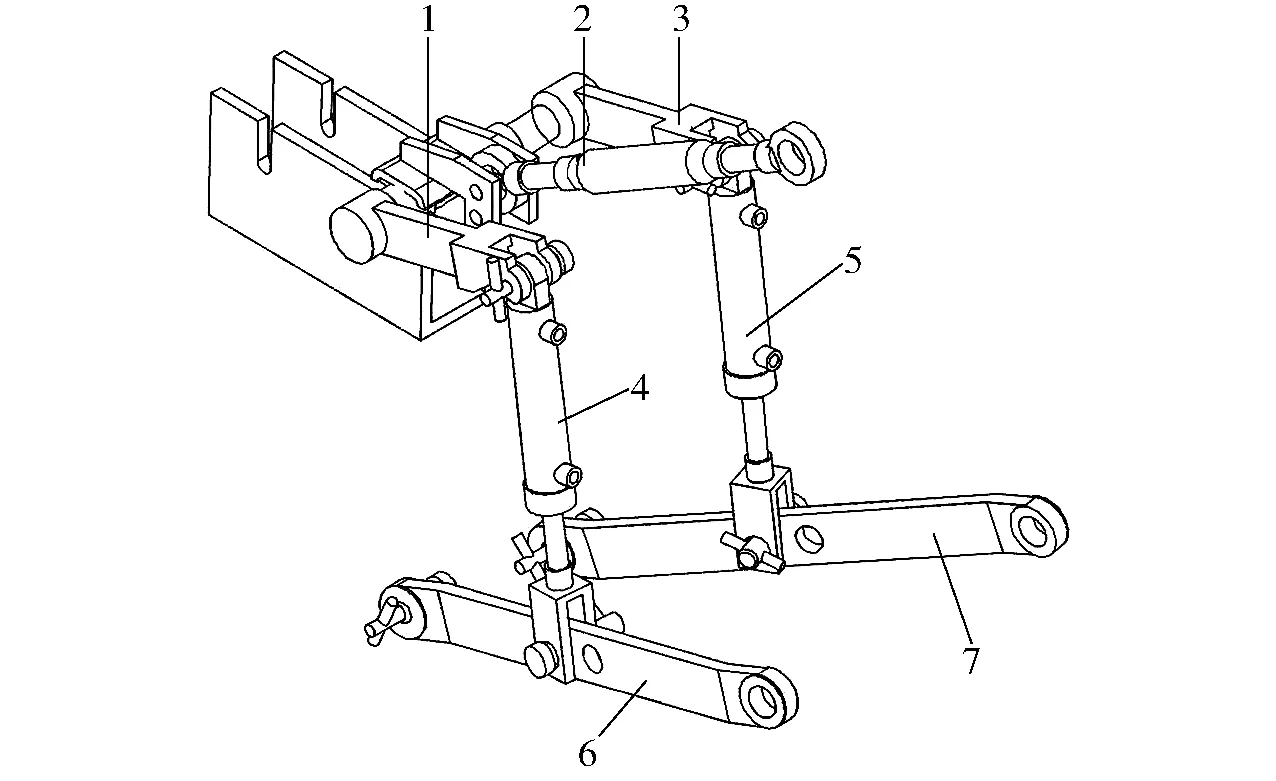

山地拖拉机在丘陵山地作业过程中,需要对农具的横向姿态进行调整,使之与作业地面保持平行。农具横向姿态调整机构简图如图5所示。农具与拖拉机通过上拉杆和两个下拉杆进行球销连接,左、右提升杆为双作用单杆液压油缸,分别由两个独立的电磁阀控制。液压缸尾部耳环与左、右提升臂进行销轴连接,液压杆与左、右下拉杆用球销进行连接,通过双侧液压缸的伸缩,带动左、右下拉杆运动,实现农具横向姿态调整。

图5 农具横向姿态调整机构示意图Fig.5 Schematic of horizontal posture adjustment mechanism of farm tools1.左提升臂 2.上拉杆 3.右提升臂 4.悬挂左侧姿态调整油缸 5.悬挂右侧姿态调整油缸 6.左下拉杆 7.右下拉杆

农具横向姿态调整系统的安装实物图如图6a所示。主要由位移传感器、农具倾角传感器、农具横向姿态调整机构等组成,倾角传感器安装在农具上实时监测农具横向倾角,拉线位移传感器安装在液压油缸侧方,用于检测农具姿态调整油缸的位移。

如图6b所示,点A、B分别为左、右悬挂姿态调整油缸与左、右提升臂的铰接点,C2E为AB连线投影的延长线,θ为农具姿态调整角。点C1、D1分别为姿态调整油缸的初始位置,C1D1为姿态调整油缸两球铰接点之间的距离,点O为C1D1连线的中点,C2D2分别为姿态调整后左、右姿态调整油缸的位置。由于双侧液压缸的选型参数完全一样,采用中心调平的方法,即在农具姿态调整的过程中,假定点O位置固定,点O与提升臂的相对高度始终保持不变,农具以点O为中心旋转进行姿态调整,左侧油缸伸长Δl,右侧油缸缩短Δl,计算式为

Δl=|l1-l0|=|l2-l0|

(2)

式中 Δl——AC2与AC1长度差值,mm

l1——左侧姿态调整油缸AC2的长度,mm

l2——右侧姿态调整油缸BD2的长度,mm

l0——左右两侧姿态调整油缸AC1、BD1的初始长度,mm

农具姿态调整角θ与左右两侧姿态调整油缸位移变化量Δl的函数关系为

(3)

式中l——农具下悬点C1D1长度,mm

为保证农具与作业路面保持平行,农具的目标倾角应该为当前的地面倾角。控制器结合车身测距传感器、农具倾角传感器和位移传感器的信息,控制电磁阀的输入电流,从而控制农具相对于拖拉机车身旋转,完成姿态调整。

1.4 姿态协同控制原理

山地拖拉机协同控制原理框图如图7所示,设拖拉机在丘陵山区作业时车身调平的期望角度为α1=0°,α0为当前时刻倾角传感器检测到的车身横向倾角,Iα为车身横向调平装置电磁阀输入电流,电磁阀不断工作,直到达到设定的目标值;同时系统对当前车身调平机构的姿态进行判断,计算出农具姿态调整的目标倾角γ,γ0为当前时刻倾角传感器检测到的农具横向倾角;l1、l2分别为后悬挂装置左右液压缸位移的目标值、l3、l4分别为当前时刻后悬挂装置左右液压缸的位移,I1、I2为农具后悬挂装置左、右液压缸电磁阀的输入电流。

协同控制系统框图的车身PID控制环和农具双闭环模糊PID控制环使得拖拉机与农具协同运动到目标角度。结合式(2)、(3)可得农具倾角-液压缸位移换算器的计算公式为

(4)

(5)

(6)

1.5 液压系统工作原理

如图8所示,山地拖拉机姿态协同控制液压系统由齿轮泵、滤清器、两位两通电磁阀、溢流阀、压力表、减压阀、单向阀、单向节流阀、三位四通比例电磁阀、液压油缸等组成。

图8 姿态控制液压系统原理图Fig.8 Attitude control hydraulic system diagram1.油箱 2.滤清器 3.齿轮泵 4.溢流阀 5.压力表 6.减压阀 7.单向阀 8.左侧横向调平油路 9.右侧横向调平油路 10.三点悬挂提升油路 11.悬挂左侧姿态调整油路 12.悬挂右侧姿态调整油路

两位两通电磁阀和溢流阀组成一个电磁溢流阀,断电时液压系统卸荷、通电时保持液压系统压力恒定起到过载保护的作用;车身横向调平油路用来控制车身的横向调平油缸的伸缩实现对车身的横向调平;悬挂姿态调整油路用来控制三点悬挂机构的姿态调整油缸,实现对农具横向倾角的调整;减压阀对主油路进行压力补偿,使得液压系统中的执行机构工作时不受负载影响[18],提高了丘陵液压系统的刚性及山地拖拉机在复杂环境下工作的稳定性。

2 系统建模与控制器设计

2.1 阀控液压缸系统建模

被控对象为阀控液压缸系统,故建立阀控液压缸系统的数学模型[19]。

阀的流量方程为

QL=Kqxv-KcpL

(7)

式中QL——负载流量,m3/s

xv——阀芯位移,m

Kq——阀的稳态流量增益,m2/s

Kc——阀的稳态压力-流量系数,m5/(N·s)

pL——液压缸的负载压降,Pa

液压缸的流量连续性方程为

(8)

式中Ap——液压缸工作的有效面积,m2

xp——液压缸活塞杆的位移,m

Vt——液压缸总容积,m3

βe——体积弹性模量,m5/(N·s)

Ct——泄漏系数之和,m5/(N·s)

液压缸的力平衡方程为

(9)

式中k——活塞杆和负载的刚度之和,N/m

Mt——活塞及负载的总质量,kg

Bp——粘性阻尼系数,kg/s

FL——液压缸承受的外部负载,N

式(9)考虑了弹性负载、粘性摩擦等因素,但在实际过程中,阀控液压缸系统比较简单,以惯性负载为主,弹性负载往往很小,可以忽略,因此,联立式(7)、(8)消去中间变量,对阀控液压缸的数学模型进行简化,并进行拉普拉斯变换,得到阀控液压缸的传递函数为

(10)

其中

式中ωh——液压的固有频率,rad/s

ξh——液压阻尼系数

A——液压缸活塞有效面积,m2

Kce——总流量压力系数

2.2 控制器设计

在参数变化和外界干扰不大的控制系统中,最普遍采用的控制方法是PID控制,因其具有算法设计简单、鲁棒性好、可靠性高等优点,被广泛应用于机电、机械、冶金等行业中。

PID控制算法为

(11)

式中u(t)——控制器输出量

e(t)——控制器输入量

kp——比例增益ki——积分增益

kd——微分增益

农具姿态控制采用具有较高精度和稳定性的控制策略是保证耕深均匀性,提高作业质量的前提。实际生产时,丘陵山地拖拉机常面对复杂多变的工作环境,农具除了自身作业和拖拉机行走抖动的影响外,还有地中石块、作物根茬等引起的负载突变及农具摆动所带来的影响。农具姿态调整系统的作业过程表现出非线性、时变、随机干扰强的特点。常规的PID控制算法往往采用定值常参进行调定,受到扰动将产生较大的控制误差,在控制稳定性方面不佳,难以在农具姿态控制系统中发挥理想作用[20-21]。因此,运用模糊控制原理对PID进行改进,以满足农具姿态控制系统在复杂工作环境下的控制需求。

如图9所示,农具姿态调整角偏差e及其变化率ec作为输入量,进行模糊化处理后,模糊控制器根据制定的模糊规则对PID的3个参数kp、ki、kd进行在线调定,即

图9 模糊PID控制框图Fig.9 Fuzzy PID control block diagram

(12)

式中kp0、ki0、kd0——PID参数初始值

农具姿态调整角偏差e及其变化率ec的基本论域为[-15,15],修正系数Δkp、Δki、Δkd的论域为[-1,1]。设输入、输出论域都为[-3,3]。因此,偏差e及其变化率ec的量化因子为0.2,Δkp、Δki、Δkd的量化因子为3,隶属度函数选取为三角形函数[22-24]。

通常情况下,模糊PID的3个参数kp、ki、kd的自整定原则如下:

(1)当农具姿态调整角度与目标角度的偏差e偏大时,忽略ec,选取较大的kp,同时选取较小的ki及kd,抑制积分项和微分项的影响,使得系统能够迅速地减少偏差。

(2)当农具姿态调整角接近目标角时,即偏差e适中时,为了防止系统出现过大的超调量,kp、ki取值适中,防止系统超调并保持理想的响应速度。

(3)当农具姿态调整角度基本达到目标角度并趋于稳定时,应取适中的ki和kd,减少系统振荡及稳态误差。

根据上述的模糊PID自整定原则,建立Δkp、Δki、Δkd的模糊规则如表1所示(以Δkp为例)。

表1 Δkp模糊规则Tab.1 Δkp fuzzy rule

3 仿真分析

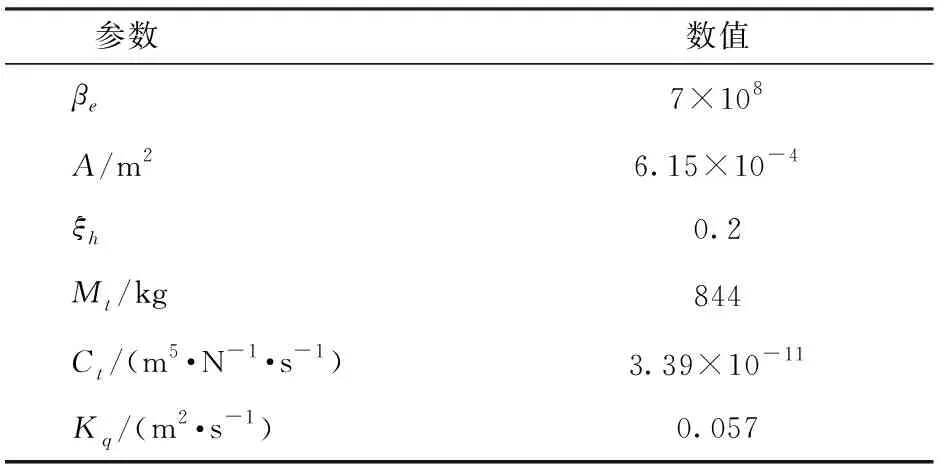

利用Matlab的Simulink仿真工具箱,建立丘陵山地拖拉机协同控制系统的仿真模型。仿真模型相关参数如表2所示。

表2 仿真模型参数Tab.2 Simulation model parameters

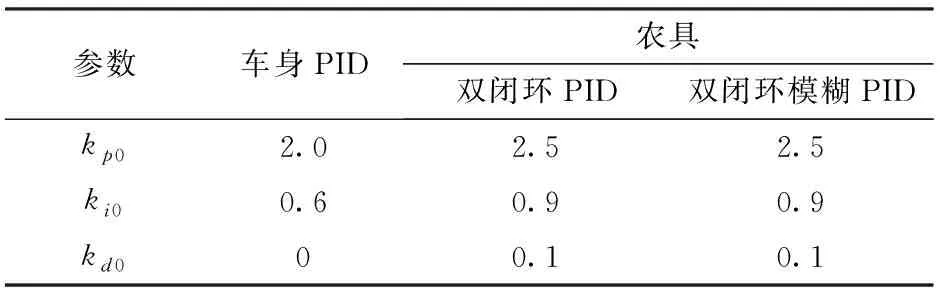

为了对比两种不同的控制算法对农具的控制性能,在仿真模型中分别建立基于双闭环PID算法和双闭环模糊PID算法的农具姿态控制系统模型,并采用相同的PID参数进行仿真。PID参数初始值如表3所示。

表3 PID参数Tab.3 PID parameters

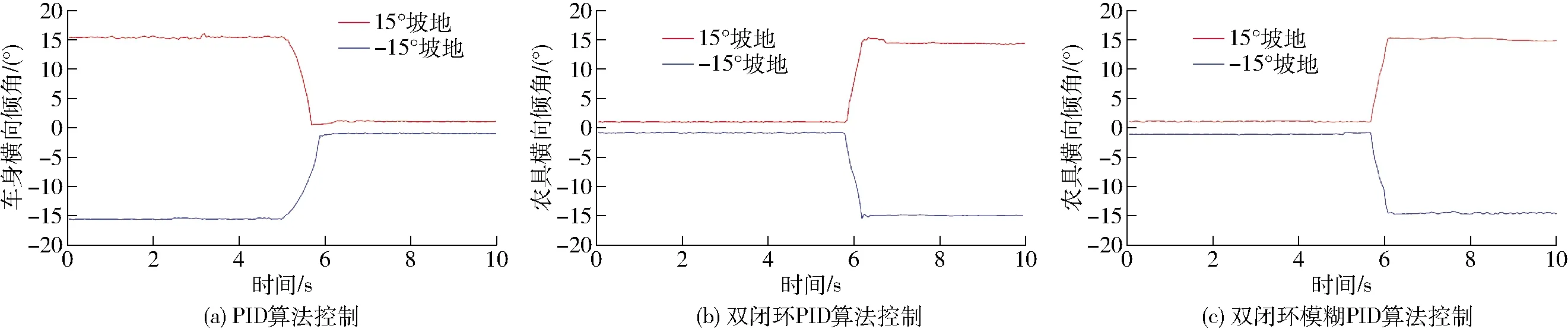

根据丘陵山地最大作业角和山地拖拉机结构设计尺寸,仿真前,设定车身和农具横向倾角的初始值分别为15°和0°,给定15°的阶跃信号。仿真结果如图10所示,图10a为PID算法控制下的车身姿态调平仿真结果,上升时间为2.14 s,基本无超调;图10b为双闭环PID控制下的农具姿态调整仿真结果,姿态调整时间为2.84 s,超调量为0.43°;图10c为双闭环模糊PID控制下的农具姿态调整仿真结果,姿态调整时间为1.2 s,基本无超调。仿真试验验证了所设计山地拖拉机协同控制系统的正确性和可行性,同时双闭环模糊PID算法控制农具能够减少超调量并增加姿态调整速度。

图10 仿真结果Fig.10 Simulation results

4 试验

4.1 试验设备与条件

试验地点为西北农林科技大学农机试验坡地,试验平台为团队自研的山地拖拉机,控制系统的主控制器为STM32F407,从CAN总线上读取传感器数据信息。使用杭州卓客电液科技有限公司生产的US-DAS2型比例放大模块驱动比例电磁阀;使用2个迈得豪电子科技有限公司生产的行程开关,分别安装在车身两侧的台车架上;使用2个电应普公司生产的测距传感器,分别安装在车身两侧的台车架上;使用2个四方科技公司生产的拉线位移传感器,安装在三点悬挂装置两侧的姿态调整油缸上;使用2个青岛有田测控公司生产的CQ-400D型动态抗振型倾角传感器,分别安装在拖拉机车身和农具上,实时测量车身横向倾角和农具横向倾角。

4.2 试验及结果分析

4.2.1静态试验

山地拖拉机静止在坡度为±15°的路面上,分别启动PID协同控制程序和模糊PID协同控制程序进行静态试验,验证控制方案的可行性及控制效果,静态试验现场如图11所示。

图11 静态试验现场Fig.11 Static test site

图12a为PID算法控制下车身调平静态试验结果:调平时间约为1.9 s,车身横向倾角最大误差为1.10°,基本无超调现象。

图12 静态试验结果Fig.12 Static test results

图12b、12c分别为双闭环PID算法和双闭环模糊PID算法控制下的农具姿态角静态试验结果。在双闭环PID和双闭环模糊PID控制下,农具横向倾角最大误差分别为0.76°和0.46°,姿态调整时间分别为1.3 s和1.1 s。同双闭环PID算法对比,双闭环模糊PID算法控制下,农具姿态调整过程基本无超调、且姿态调整时间更短,调平误差更小。在协同控制程序的控制下,车身和农具横向倾角偏差均控制在±1.5°以内,有效验证了所设计的控制算法的有效性和准确性。

4.2.2动态试验

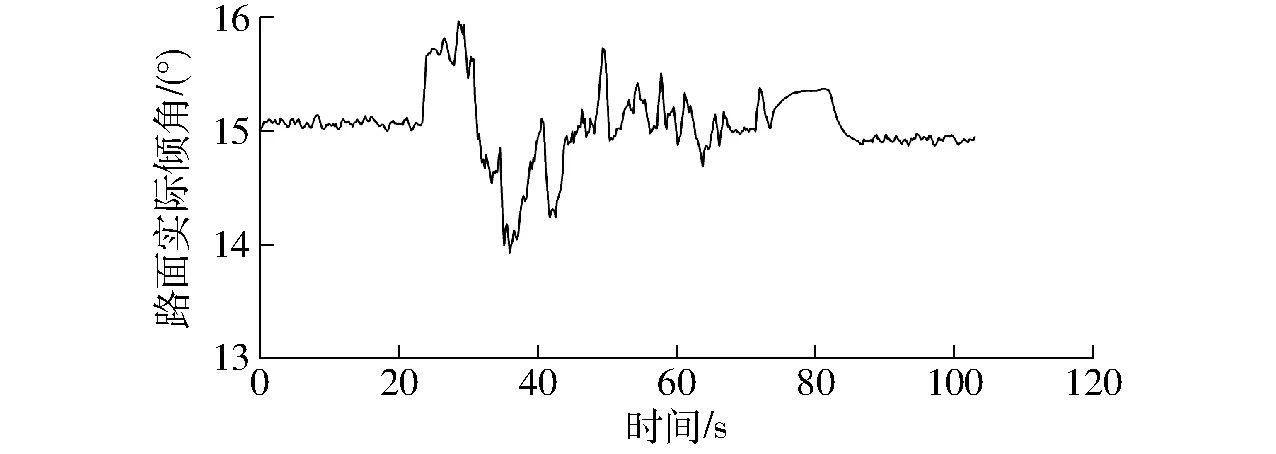

如图13所示,山地拖拉机挂接旋耕机具,在坡面上进行作业。作业地面的倾角变化如图14所示,路面坡度为14°~16°,为丘陵山地拖拉机常见的作业工况。

图13 动态试验现场Fig.13 Dynamic test site

图14 作业地面倾角变化曲线Fig.14 Variation curve of working ground inclination

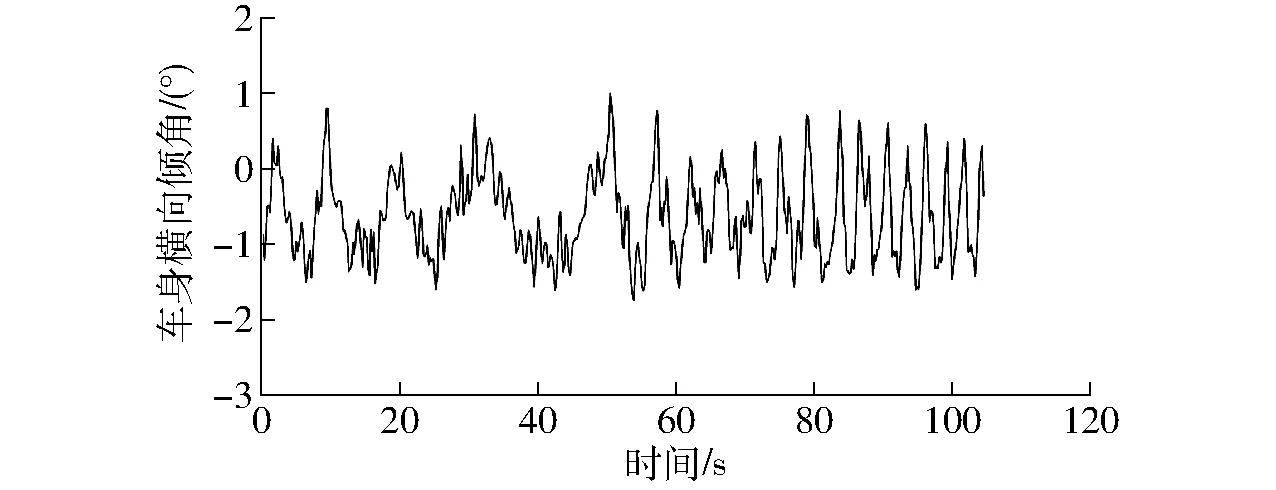

图15为PID控制下山地拖拉机车身调平效果,车身横向倾角最大误差为1.90°,平均绝对误差为0.72°,均方根误差为0.83°,调平后车身的横向倾角在-2°~2°内变化,能够满足山地拖拉机常见作业工况的需求。

图15 车身横向倾角变化曲线Fig.15 Changing curve of roll angle

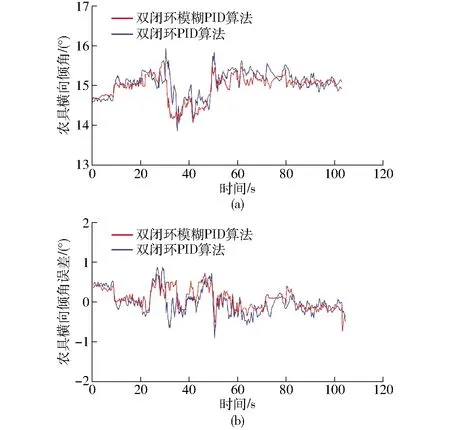

图16a为两种不同算法控制下农具横向倾角调整情况,在两种不同的控制算法下,农具横向倾角的调整范围为14°~16°。图16b为两种算法控制下,农具横向姿态角与坡度绝对值误差曲线。计算可得:双闭环PID控制下,农具横向倾角的最大误差为1.42°,平均绝对误差为0.54°,均方根误差为0.40°;双闭环模糊PID控制下,农具横向倾角最大误差为0.93°,平均绝对误差为0.52°,均方根误差为0.34°;双闭环模糊PID控制下的农具横向倾角的最大误差、平均绝对误差、均方根误差均有所减少,提高了农具姿态调整的控制精度和稳定性。

图16 动态试验结果Fig.16 Dynamic test results

根据上述结果和表4中的评价指标[25],可以得出所设计的山地拖拉机姿态协同控制系统具有良好的响应速度、精度和稳定性,能够满足丘陵山地等高线作业需求。

表4 山地拖拉机协同控制系统评价指标Tab.4 Evaluation indexes of tractor collaborative control system

5 结论

(1)设计了山地拖拉机姿态协同控制系统,由车身姿态PID控制系统和农具姿态双闭环模糊PID控制系统两部分组成。试验结果表明,所设计的山地拖拉机姿态协同控制系统能够满足丘陵山地等高线作业的实际需求,其中双闭环模糊PID算法对农具的控制效果优于双闭环PID。

(2)静态试验结果表明,车身初始姿态角为±15°的情况下,PID控制下的车身调平时间约为1.9 s,车身横向倾角最大误差为1.10°,基本无超调现象;农具姿态调整时间为1.1 s,农具横向倾角最大误差为0.46°,无超调现象,双闭环模糊PID算法对农具的控制效果优于双闭环PID算法。

(3)动态试验结果表明,进行坡度15°等高线作业时,在PID控制下,车身调平后,车身横向倾角最大误差为1.90°;在双闭环模糊PID控制下,农具横向倾角最大误差为0.93°。静态和动态试验验证了所设计的山地拖拉机姿态协同控制系统调整的快速性、精度和稳定性,能够满足丘陵山地等高线作业需求。