一种基于Ansoft Maxwell 开关磁阻电动机调速系统建模方法

丁晓军,赵 涛,马 琴,刘 锋,虎 鑫

(1.北方民族大学 a.电气信息工程学院;b.机电工程学院;c.土木工程学院,银川 750021;2.共享智能装备有限公司,银川 750021)

0 引言

开关磁阻电动机调速系统(SRD)是一种新型的调速装置,通常由开关磁阻电动机(SRM)、功率变换器、电流检测装置、位置检测装置及控制器5 部分组成。SRM由于结构简单、起动转矩大、成本低廉以及调速范围宽的特点,已经在油田、煤炭工业、家用电器、机床设备等领域得到了广泛的应用[1-5]。

然而,由于SRM定、转子采用双凸极结构,其运行过程中存在明显的边缘效应和局部饱和,SRM 磁路表现出高度非线性,采用简单的线性化模型来描述其静、动态特性,误差较大。同时,SRD 是由SRM、功率变换器、电流检测、位置检测和控制器的统一体,为了精确研究SRD的静、动态特性,势必要建立SRM的非线性模型。为此,针对SRM 的非线性建模,学者们开展了相关研究[6-10]。纪志成等[11]利用Matlab 将SRM 磁化特性曲线的饱和段与非饱和段分别线性化,来近似逼近非线性磁化曲线,建立了SRM 的非线性模型,这种处理方法优于简单的线性化模型,但这种分段线性化的方法依然会带来误差;李晓艳等[12]采用分段解析式描述电感的非线性,建立了SRM 的非线性模型;程勇[13]利用Matlab自带的SRM 非线性模型,建立SRM的非线性模型。

本文利用电磁场有限元分析软件Ansoft Maxwell 2D得到SRM 的电磁转矩数据和磁化曲线,结合Matlab/Simulink电气系统模块库(Power System Blockset),对其自带SRM模型分析的基础上,建立了SRM的非线性模型,进而实现了SRD的非线性建模与仿真。

1 基于Rmxprt的SRM建模

采用的SRM 电动机结构尺寸如下:相数为3;定子极数Ns=12;转子极数Nr=8;转子极宽bpr=12.2 mm;转子轭高hcr=8.5 mm;转子极弧βr=16 mm;定子外径Ds=154 mm;铁芯长度la=105.6 mm;定子极宽bps=11.6 mm;气隙g=0.4 mm;定子轭高hcs=7.5 mm;第2 气隙gr=12 mm;定子极弧βs=15 mm;轴径Di=48 mm;转子外径Da=88 mm;线圈匝数N=138;定子、转子冲片材料型号为50W470。

通过以下5 个步骤建立SRM 几何模型:①建立Rmxprt模型,选择电动机型号;②选择电路类型;③输入电路初始电动机结构尺寸;④确定SRM 冲片材料;⑤设定求解器。

2 基于Maxwell 2D的电动机特性分析

将RMxprt设计好的几何模型,导入Maxwell 2D,基于静态求解器,通过设置边界条件、激励源对网格进行剖分以及添加计算参数,得到不同电流作用下,1 个电周期内的电动机绕组磁链和电磁转矩,如图1 所示。当电动机在0°时,给A相通电,绕组磁链一开始随着电流的增大呈线性增长,当电流增大到足够大时,磁链饱和。一个磁链变化周期对应的机械角范围为0~22.5°,如图1(a)所示。当转子从0°转到22.5°时,给绕组通电,会产生正转矩;当转子从22.5°转到45°时,给绕组通电,会产生负转矩,如图1(b)所示。

图1 不同电流作用下,单一电周期内电动机绕组磁链和电磁转矩

将最终得到的绕组磁链和电磁转矩数据以*.dat格式输出,分别存储到Excel中,为下一步SRD的建模和仿真提供数据。

3 基于Matlab/Simulink 的SRM建模

本设计使用的Matlab 版本是Matlabr2012b,该版本包含的SRM模型有三相6/4、四相8/6 和五相10/8结构3种,并不包含三相12/8 结构的SRM。此外,Matlab自带的SRM 模型中的电气转换环节均采用函数来实现,该类函数均以p文件形式存放,程序源文件无法获取,因此依赖Matlab自带的SRM模型实现上述功能是不可行的。为此,在深入剖析Matlab 自带SRM模型建模过程的基础上,建立了SRM 非线性模型,为SRD的建模和仿真提供条件。

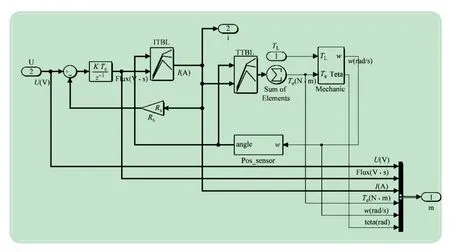

SRM模型采用查表来实现。首先,测得绕组两端的电压,得瞬时电压Ux(x=A,B,C);其次,根据SRM的电路方程计算此时的磁链,通过SRM机械方程计算此时的转子位置θ,查表ITBL(1 个电周期内的电动机绕组磁链数据),得此时的相电流ix(x=A,B,C),根据转子位置θ和相电流ix(x=A,B,C),查表TTBL(一个电周期内的电磁转矩数据),得到此时SRM 的电磁转矩;最后,根据SRM机械方程计算得转矩和转速,SRM的非线性模型如图2 所示。

图2 SRM非线性模型

该SRM 非线性模型包含U(绕组端电压)和TL(负载转矩)两个输入,i(绕组电流)和m(SRM输出参数)两个输出,主要由转子位置角计算模块(Pos_sensor)、位置和转速计算模块(Mechanic)、转矩计算模块(TTBL)和电流计算模块(ITBL)组成。

3.1 转子位置角计算模块

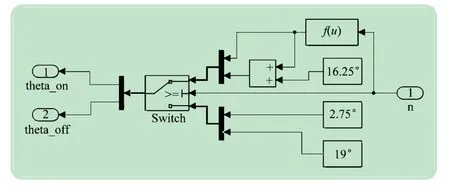

转子位置角计算模块用于计算电动机各相转子的当前位置,其模块构成如图3 所示,输入为转子的转速,输出为当前转子的相对位置。转子角速度ω 单位换算成(°)/s,然后通过离散积分器得到三相对应位置,每一相与对齐位置均相差15°。因为在Ansoft Maxwell 2D中分析SRM时,定义通电顺序A-B-C-A(顺时针)为转子正转方向,所以A、B、C初始相对位置角应分别设置为0°、30°和15°,即B相滞后A相15°,C相超前A相15°。每一相角度值对45°求余后得其0°~45°内的角度值。

图3 转子位置角计算模块构成

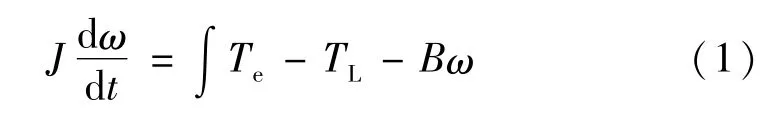

3.2 位置和转速计算模块

位置和转速计算模块主要用来计算SRM 转子转过的总角度θ及其转速ω,其模块构成如图4 所示,输入为SRM的电磁转矩Te和负载转矩TL,输出为SRM的转子转过的总角度及其转速,其中转速ω根据SRM转矩方程求得。

图4 位置和转速计算模块构成

3.3 电流计算模块

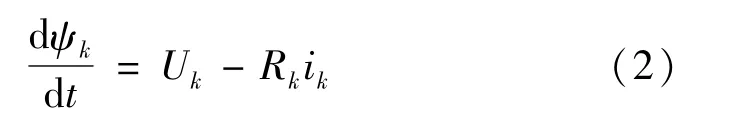

将SRM第k相电压平衡方程变形得:

两边同时积分得这一时刻的磁链ψk,再根据转子位置角计算模块计算转子当前位置θk,查表ITBL,得此时的相电流ik。

3.4 转矩计算模块

由转子位置角计算模块得转子当前位置θk,结合相电流ik,查表TTBL,得到此时的电磁转矩Tk,最后将三相电磁转矩分别求和,得SRM总的电磁转矩Te。

3.5 表ITBL、TTBL

表ITBL、TTBL 是所建立SRM 非线性模型的关键,通过以下方式获得。首先,从Ansoft Maxwell 2D导出磁链曲线数据data(电流-角度-磁链)和电磁转矩数据data1(角度-电流-电磁转矩);然后,通过Matlab 插值后得TIBL(角度-磁链-电流)和ITTBL(角度-电流-电磁转矩)。

4 基于Matlab/Simulink的SRD建模与仿真

建立好了SRM的非线性模型后,低速采用定角度+电压PWM控制;高速采用变角度+电压PWM控制的分段控制策略,并在整个过程对电流进行限幅。最后在Matlab/Simulink里建立三相12/8 SRD的非线性仿真模型。

4.1 SRD仿真总体结构及主要构成

SRD仿真总体结构如图5 所示,由转速给定、转速PI调节、功率变换器、PWM 波产生、角度查询、角度控制、SRM和电流限幅控制等模块组成。

图5 SRD仿真总体结构

(1)转速给定模块。为了模拟SRM 加速减速过程,设置转速先上升至1 500 r/min,再降为500 r/min,最后再上升为1 500 r/min。

(2)转速PI调节模块。转速PI调节采用遇限削弱积分法来实现。其中,比例系数P及积分常数TI通过手动整定得到。

(3)PWM 波产生模块。PWM 波产生模块采用Matlab/Simulink里Repeating Sequence模块来实现的。通过设定Time value和Output value,即可以模拟PWM波。转速经PI调节器输出与Repeating Sequence 模块经比较操作,得到频率为5 kHz,脉宽可调的PWM波。PWM导通脉宽随着电流调节器的输出增大而增大,即占空比提高。正好模拟了DSP控制器,即随着转速PI调节器输出值的增大,比较单元寄存器TxCMPR 的值与周期值TxPR(x=1,2,3,4)的值越接近,即导通脉宽增加,占空比提高;反之亦然。图6 中设置周期为0.2 ns(频率5 kHz),周期寄存器值为999。

图6 Repeating table设置窗口

(4)功率变换器模块。功率变换器模块如图7(a)所示。输入有电源电压信号、相电流信号以及功率开关管上、下桥臂触发信号。输出为三相电压(Ua、Ub、Uc)。当SRM 某一相导通时,上桥臂(G1、G2、G3)做电压PWM调节,下桥臂(G4、G5、G6)常闭。功率变换器主电路由电流源、续流二极管、IGBT 和电压检测组成,如图7(b)所示。

图7 功率变换器模块组成及其子模块

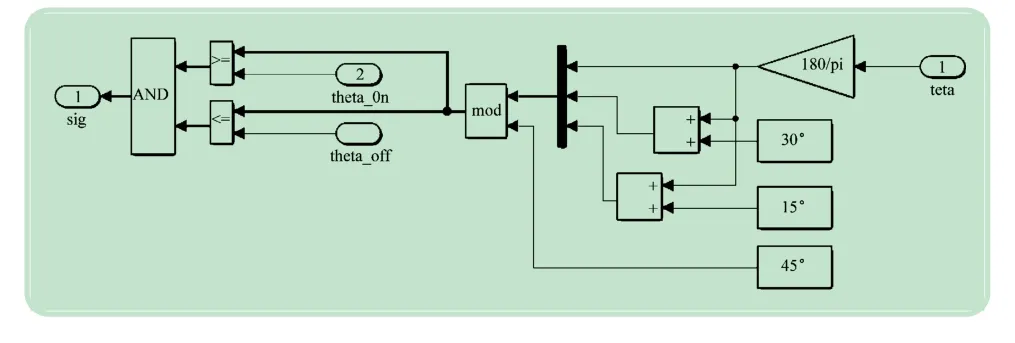

(5)角度控制模块。角度控制模块如图8 所示。输入有开通角θon、关断角θoff和转子转过的总角度θ(机械角)。输出为角度控制信号(不规则方波),该信号与电压PWM控制输出信号进行逻辑与操作后控制功率变换器的导通和关断,进而控制电动机循环运行。将转子转过的总角度θ 的单位换算为角度(°),然后分别加上0°、30°和15°,得A、B、C三相的相对位置。当此时位置介于θon和θoff之间时输出1;否则为0,最后将两路比较输出经过逻辑与操作,得到在θon和θoff之间为1,其余为0 的三相触发信号sig。

图8 角度控制模块组成

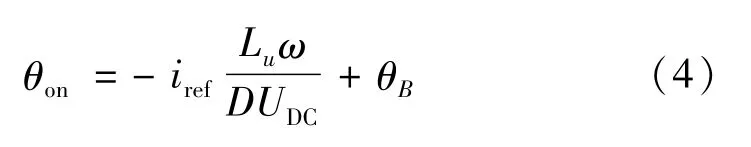

(6)角度查询模块。角度查询模块如图9 所示。当转速≤100 r/min时,设置θon=2.75°,θoff=19°,即导通角16.25°;当转速>100 r/min时,求得,关断角在开通角的基础上加16.25°,即导通角同样是16.25°,即

图9 角度查询模块组成

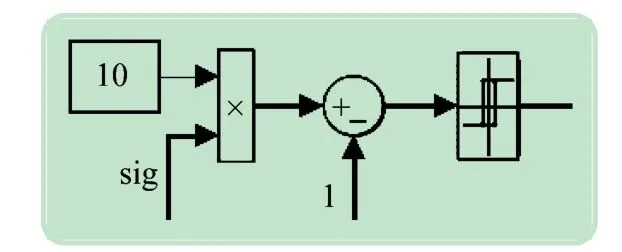

(7)电流限幅控制模块。电流限幅控制模块如图10 所示。当sig为1时,即转子某相绕组导通,此时电流限幅控制起作用,当反馈电流I≥9 A时,电流限幅控制模块输出0,电压PWM 调节失效,所有主开关器件断开;当反馈电流I<9 A时,电流限幅控制模块输出1,电压PWM 调节有效,即功率变换器上桥臂3 个主开关器件做电压PWM 控制,而下桥臂3 个主开关器件常闭。

图10 电流限幅控制模块组成

4.2 SRD仿真结果及分析

按照以下控制策略对SRD 进行仿真,即SRD 起动后,当转速低于100 r/min时,采用定角度(开通角2.75°,关断角19°,导通角16.25°)与电压PWM 控制相结合;当转速高于100 r/min时,采用变角度(由式(4)求得开通角,保证导通角16.25°)与电压PWM 控制相结合。系统选用事先计算好的参数:三相12/8 结构SRM,定子相电阻R=3.5 Ω,电动机系统黏性摩擦因数B=0.02 N·s/rad,系统转动惯量J=0.015 kg/m2,额定功率P=2.2 kW,额定转速Sv=1 500 r/min,直流电源电压Us=518 V,θon和θoff的计算详见文献[15],采样时间Ts=1 μs。这里取初始化参数:初始角速度ω0=0 rad/s,初始角度θ0=0°,各相初始位置角θinitial=[0 30 15]。

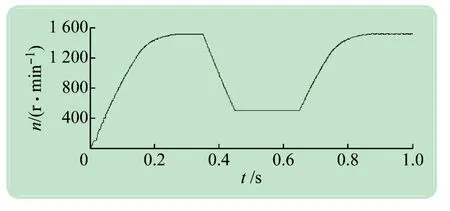

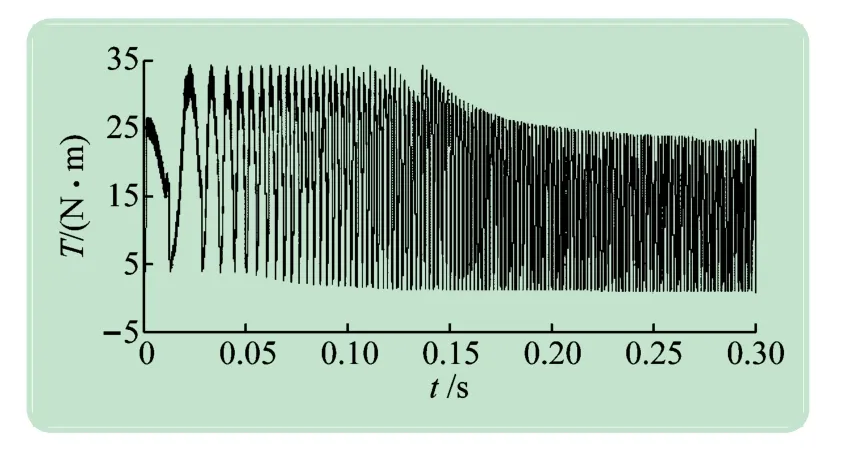

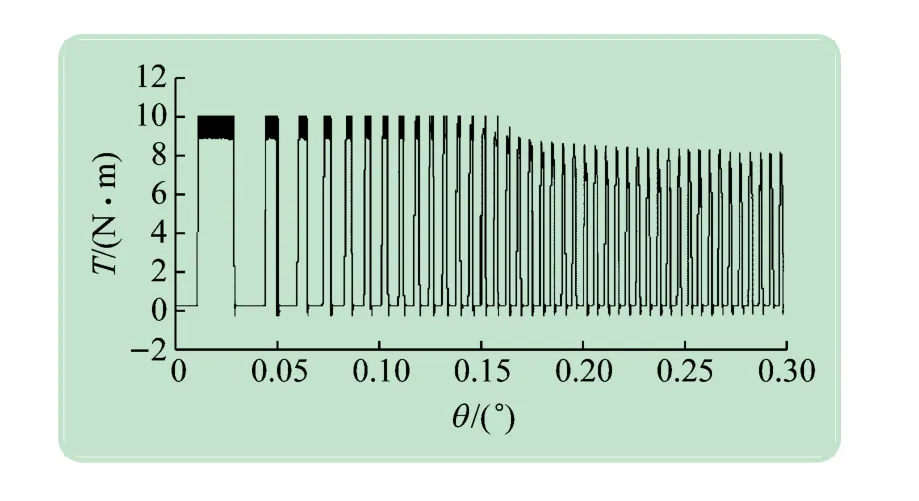

系统带负载起动,负载转矩为9.549 N·m,当转速升至额定转速1 500 r/min时,系统进入稳态运行,在t=0.35 s时,设置给定转速由1 500 r/min 变为500 r/min,在t=0.65 s时,设置给定转速有500 r/min 变为1 500 r/min,可得系统0~1 s 的转速波形、0~0.3 s的转矩波形以及SRM A相电流波形分别如图11~13所示。由仿真结果可知:在转速1 500 r/min额定转速下,速度响应快并且很快稳定,SRM 相电流(A相)和电磁转矩波形较为理想,当转速≦1 280 r/min时(t=0.15 s),电流限幅控制起主导作用(见图13),电压PWM控制失效;当转速>1 280 r/min时,由于SRM相电流不可能超过其设定上限,此时电压PWM 控制起主导作用。此外,当转速≦100 r/min时,角度控制采用定角度(开通角2.75°,关断角19°,导通角16.25°),当转速>100 r/min时,角度控制采用变角度(开通角由式(4)求得,保证导通角16.25°)。3 种控制方式有效结合,减小了转矩脉动,使电动机运行更平稳。仿真结果证明了所提出的SRD 建模方法的合理性和有效性[16]。

图11 转速响应波形

图12 电磁转矩响应波形

图13 SRMA相电流波形

5 结语

提出了一种基于Ansoft Maxwell 2D和Matlab/Simulink对SRD 进行非线性建模的新方法。通过Ansoft Maxwell 2D对SRM进行有限元分析,得到电动机磁链和电磁转矩数据,将该数据导入Matlab 并进行插值,利用查表的方式建立了SRM的非线性模型。在选定控制策略的基础上,建立了SRD的非线性仿真模型。仿真结果表明:①该模型充分考虑了SRM 的非线性,较准确地反映了SRM磁特性;②所建立的SRD系统采用3 种控制方式(电流限幅、电压PWM和角度控制)相结合,起动时间短,响应速度快,转矩平稳,系统静、动态特性较优。所以,该建模方法为分析和设计SRD提供了有效途径,也为SRD控制算法的设计提供了新思路。